钢桁梁桥制造关键技术

2015-06-05权红烈

权 红 烈

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

钢桁梁桥制造关键技术

权 红 烈

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

通过介绍钢桁梁桥结构、节点及桥面构造形式,结合同类型桥梁制造经验,对钢桁梁桥制造工艺、几何尺寸精度控制、制孔精度控制、长大杆件制造、试装及涂装等技术进行了阐述,以保证工程的顺利安装。

钢桁梁桥,节点,桥面,制造技术

1 概述

钢桁梁桥一般由主桥架、上下水平纵向联结系、桥门架和中间横撑架以及桥面系组成。主桥架可以形成梁式、拱式桥,也可以作为缆索体系桥梁中的主梁(或加劲梁)。钢桁梁主桥架一般分为三个制造阶段:杆件制造,杆件预拼(主桁或桥面系),工地连接。

钢桁梁桥主要为铆接或栓焊,因此构件几何尺寸及制孔精度质量直接影响安装及成桥后的线型,钢桁梁桥构件的制造技术与桥型、材料、架设方法等技术密不可分,现结合以往钢桁梁桥制造经验简要介绍制造关键技术。

2 节点与桥面构造

2.1 节点构造

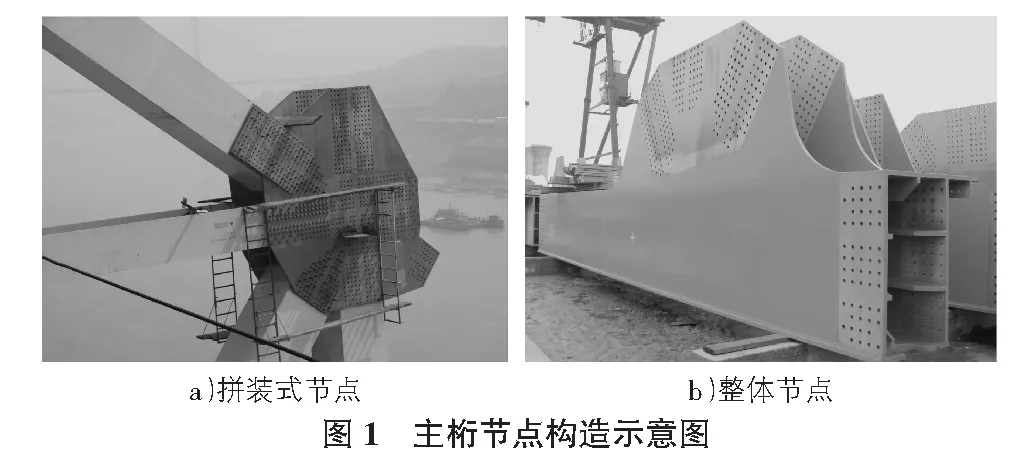

钢桁梁桥节点构造形式主要有拼装式和整体式两大类。拼装式节点可以降低制造难度、节省工程投资,但对于受力复杂及相邻杆件尺寸和板厚相差较大时,采用整体节点则更为经济合理。拼装式节点增加了大量的工地预拼,整体节点制造难度及成本则加大,两种主桁节点构造类型的选择直接影响到杆件几何尺寸精度的控制原则及现场安装质量。

主桁节点构造示意图见图1。

2.2 桥面构造

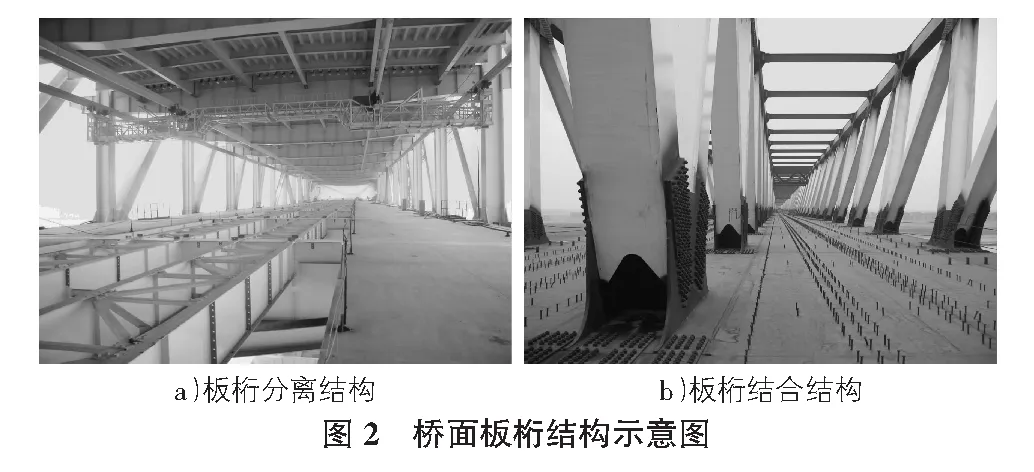

钢桁梁桥桥面由面板单元(桥面与加劲)、横梁(肋)、纵梁(肋)组成,根据桥面与主桁的连接关系分为板桁组合、板桁分离(部分板桁组合)两种结构类型。铁路桁梁桥受力复杂,多采用板桁组合整体桥面结构,其较板桁分离结构增加了桥面与主桁间的栓焊工作。桥面板桁连接形式也同样影响桥面系构件(桥面板、横梁、纵梁)几何尺寸精度的控制原则及现场安装质量。

桥面板结构示意图见图2。

3 钢桁梁桥构件制造关键技术

3.1 构件制造工艺

1)总体制造工艺。

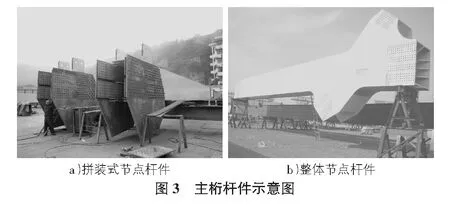

钢桁梁桥杆件主要包括主桁杆件、联结系杆件等,杆件截面形式为工形(王形)、箱形等截面或变截面结构,根据主桁节点构造不同,有标准工形或箱形杆件、整体节点杆件。以整体节点箱形为例,其总体制造工艺一般为:板单元制作(水平板单元、竖板单元、隔板单元、横梁接头板等)、箱形组装、焊接(变形控制)、修整、钻孔、接头板组焊等。

主桁杆件示意图见图3。

2)隔板精度控制。

隔板相当于杆件的组焊内胎,是保证杆件几何尺寸精度的重要零件,制造中优先采用机加工方法来控制其几何尺寸偏差,必要时应对其高度(宽度)水平板(竖板)厚度公差进行配制。

3)焊接变形控制。

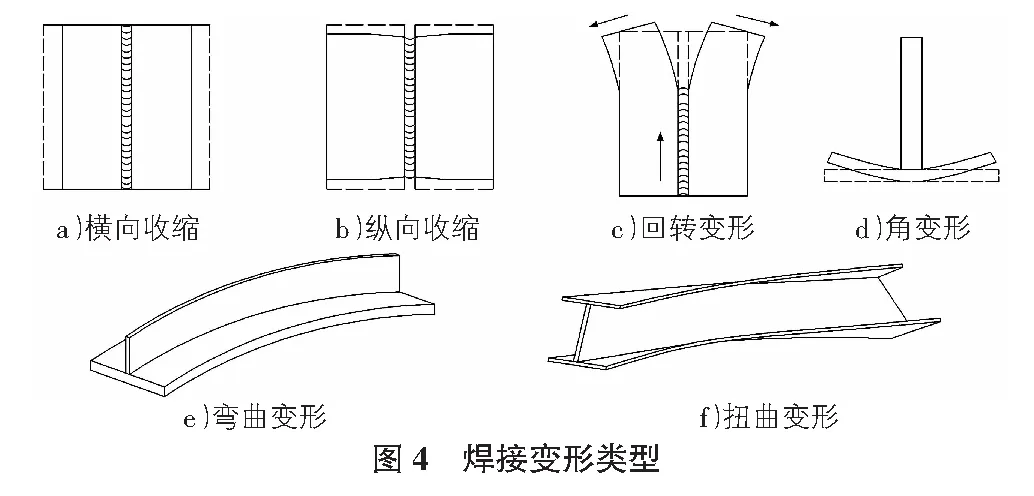

焊接热输入产生的变形和应力不可避免,应针对焊接变形类型采取不同的控制措施减少焊接工序对杆件几何尺寸精度的影响(如图4所示)。伴随结构跨度及应力的增加陆续出现了超长超大变截面箱形杆件,此类杆件主要是对焊接收缩量的摸索确定及扭曲变形的控制。

4)专用工装的设计。

杆件制造过程中存在多次划线、组焊、翻身、吊运,应设计制造专用组装胎型、焊接胎架、翻转胎具及各类吊卡具,防止施工不当造成杆件变形,同时有助于控制产品制造质量,提高生产效率。

3.2 杆件几何尺寸精度控制技术

箱(工)形组焊、修整产生的收缩均对杆件几何尺寸精度产生影响,由于每种产品结构类型及焊接工艺也不完全相同,常利用理论经验公式进行预留量的初定,待前期试验件统计数据、杆件制造质量稳定后,确定适合本产品杆件的工艺及预留量,杆件几何尺寸精度控制主要包括以下内容:

1)杆件长度:桁梁节点主桁杆件间一般存在较小间隙,杆件制造成品长度应结合其连接部位现状控制,必要时进行整体二次切头,以满足成品验收标准及顺利安装的要求。否则正超差影响安装,负超差则影响杆件孔边距。主桁节点部位杆件长度安装无要求时,则可在满足验收标准的前提下,尽可能放宽,减小厂内制造难度。

2)杆件宽度(高度):应根据拼装式节点和整体式节点构造的不同,控制杆件的宽高。拼装式节点杆件应充分考虑外拼板整体连接后箱形杆件棱角焊缝部位的密贴控制,在满足规范要求下,尽可能减小公差。整体节点杆件应保证插入式杆件拼接部位整体节点板挡距正公差(0 mm~ +1.5 mm),插入式杆件箱口拼接范围宽(高)负公差(0 mm~ -1.5 mm),以此保证连接部位的疲劳强度及高强度螺栓预紧力的控制。

3)杆件扭曲:应充分考虑杆件结构本身的焊接特点,从零件几何精度、组装精度、焊接工艺(坡口形式、方法、顺序、方向等)影响因素进行控制,同时设计各类工装,减少焊接变形,提高焊接质量和生产效率。

3.3 杆件制孔精度控制技术

杆件制孔精度是保证桥位顺利架设的关键,一般分为先孔法、后孔法、先孔法与后孔法结合的三种制孔方法,制孔方法各有利弊。先孔法效率高、质量易保证,但杆件组焊及修整变形影响栓孔重合率;后孔法可以避免杆件组焊及修整对栓孔的影响,但效率低,存在长大杆件时,质量不易保证;先孔后孔结合法在实际生产中应用较多,在保证栓孔精度的前提下,提高了效率。

为了确保工地安装顺利,便于控制钻孔精度,提高生产效率,应结合杆件自身结构特点、数量、制造工艺、设备、场地等因素,选择适合、适用的制孔方案。

3.4 长大杆件制造技术

伴随超长、超大构件在钢桁梁中的出现,其结构复杂,几何尺寸精度、栓孔精度要求高,杆件尺寸超出设备加工能力范围,制造难度大,须根据各类构件形式分门别类的进行工艺研究制造,并主要侧重以下方面:

1)焊接变形控制:箱体扭曲变形为控制重点,由于此类构件的零件长,易变形,但组焊成箱体后刚性大,扭曲难以矫正,而且构件的变宽(高)度又增加了控制难度,因此此类构件的零件几何精度、组装精度、焊接顺序、焊接方法等影响因素的控制显得尤为重要。

2)制孔精度的保证:杆件超长及变宽(高)度以及孔群连接关系复杂等均造成了传统工艺的不适用,必须在现有机械设备生产能力的前提下进行创新,在经济合理的前提下保证栓孔质量。

先孔法与后孔法结合的方法:即部分零部件采用数控钻床制孔,待杆件整体组焊修整合格后,将杆件状态调整到位,利用车间内设计的整体地样借助水平仪、经纬仪划杆件整体纵横基线和钻孔对向线,利用钻孔样板钻制栓孔。

3.5 杆件试装与涂装

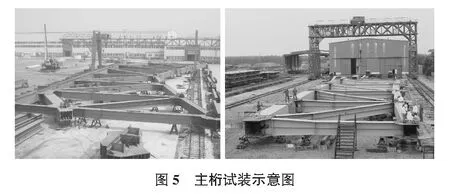

检验合格后的杆件在涂装前需按规范要求在避开日照的影响下进行试装,检查拼接处有无抵触、施工空间是否受限、板件是否密贴、栓孔通过率是否达标等要求,保证桥位顺利安装、后续杆件批量制造顺利推进。

主桁试装示意图见图5。

钢桁梁杆件在工地连接部位多采用摩擦型高强度螺栓连接,栓孔连接部位摩擦面抗滑移系数涂装质量是保证节点部位传力的关键,因此,杆件制造时不仅要控制拼接部位的箱口尺寸,同时要采取有效保护措施防止摩擦面沾染脏物及油污,影响高强度螺栓连接质量。

4 结语

钢桁梁桥已广泛的应用于铁路及公路桥梁,钢桁梁节点构造及桥面构造类型、杆件几何尺寸精度、制孔精度等关键技术是保证桥位架设质量、进度、成桥线形的关键。只有不断优化、改进、提高钢桁梁构件制造关键技术,提高产品制造质量和生产效率、降低生产成本,才能适应日益发展的市场需要。伴随桥梁跨度增大及新材料的研发,整榀或整幅桁架制造安装桥梁的陆续出现给钢梁制造厂家提出了更高的要求,钢桥制造单位也在不断的完善和革新钢桥制造技术。

[1] 王 俊,向中富.特大跨钢桁拱桥建造技术[M].北京:人民交通出版社,2014.

On key techniques for manufacturing of steel truss bridges

Quan Honglie

(ChinaRailwayBaoqiaoGroupCo.,Ltd,Baoji721006,China)

According to the introduction of the steel truss bridge structures, joints and bridge components, combining with the manufacture experience, the paper illustrates the manufacturing crafts, geometry precision control, hole accuracy control, the manufacturing of long and large bars, trial installation, and coating, so as to ensure the smooth installation of the project.

steel truss bridge, joint, bridge surface, manufacturing technique

2014-11-24

权红烈(1981- ),男,工程师

1009-6825(2015)04-0182-02

U445

A