深埋引水隧洞长距离输浆、高压灌浆技术研究与应用

2015-06-05殷国权

殷 国 权

(中国水利水电第七工程局成都水电建设工程有限公司,四川 成都 611130)

深埋引水隧洞长距离输浆、高压灌浆技术研究与应用

殷 国 权

(中国水利水电第七工程局成都水电建设工程有限公司,四川 成都 611130)

锦屏二级水电作为世界最大规模水工隧洞群,其设计、施工技术水平处于世界前列,具有埋深大、洞线长、洞径大的特点,为超深埋长隧洞特大型地下水电工程。隧洞的开挖支护、衬砌、灌浆、混凝土消缺等多工序、多点、密集、交叉、高强作业,施工难度和施工强度世所罕见。如何按期完成长大12 km的输浆和如此巨大、高强的高压灌浆工程,具有极大的挑战性和风险性。

深埋;引水隧洞;长距离输浆;高压灌浆

1 工程概况

锦屏二级水电站主要由4条长约16.7 km引水隧洞构成,隧洞之间的中心间距60 m,一般埋深1 500~2 000 m,最大埋深约2 525 m。钻爆法施工洞段为马蹄形断面,混凝土衬砌后洞径11.8 m。TBM开挖隧洞为圆形断面,混凝土衬砌后洞径为11.2 m。具有埋深大、洞线长、洞径大的特点,为超深埋长隧洞特大型地下水电工程。经查新,其设计、施工技术水平处于世界前列,为世界最大规模水工隧洞群。

由于锦屏二级水电站东端1号、2号引水隧洞施工战线长达23.2 km,其中TBM洞段5.8 km,采用有轨运输。其中固结灌浆钻灌110.2万m,回填灌浆32万m2、堵水灌浆钻灌9.5万m,最高灌浆压力为12 MPa,水泥输送量约36万t,长距离输浆技术难度大,对输浆设备性能要求高。隧洞的开挖支护、衬砌、灌浆、混凝土消缺等多工序、多点、密集、交叉、高强作业,施工难度和施工强度世所罕见。如何按期完成如此巨大、高强的输浆灌浆工程,具有极大的挑战性和风险性。

研究引水隧洞群长距离输浆方案,解决锦屏二级水电站引水隧洞高压、长距离(独头掘进和输浆最大距离将达14 km)灌浆技术;研究水泥浆液长距离运动规律和浆液稳定性,选择合适的水泥浆管道材质和高压灌浆设备、机具等,为确保灌浆质量和效果、保证引水隧洞施工期的顺利建设和运营期的安全运行提供保证。

2 引水隧洞长距离输浆技术

2.1 长距离输浆现场试验

2.1.1 输浆试验设计方案基本要素

水泥输送工程中的关键参数包括:浆液浓度、浆液粘度、流量、流速以及压力损失等。当输送长度和需求量一定时,浆液浓度越大则需输送的浆液总量越小,但一般浆液的粘度随着浓度的提高而增加,从而压力损失增加,输浆管道承受的内压增高,继而会对施工的安全性产生不利影响。输浆试验目的也是获取管道输浆过程中的关键参数,为后续施工、改进措施提供参考。

现场试验用浆液分为水灰比0.6∶1纯水泥浆液和水灰比0.6∶1纯水泥浆外加JG-2H聚羧酸系高性能减水剂(水泥重量的0.5%)两种,管道长度有1 074 m、678 m、1 047 m和402 m四种。现场试验采用TTB120/20型注浆泵进行送浆,试验过程中测读送浆过程中各个测点压力、流量、浆液输送前后比重、粘度、浆温等,每种管路连接方式送浆次数为3次。采用3SNS泵返程输送浆液,但由于流量传感器和压力传感器不能测记逆向数据,故未监测返程输送数据。浆液输浆试验设计思路见表1。

方案设计如表1所示:在输浆长度上,第一次和第三次输浆管路超1 km,第二次和第四次输浆管路低1km;在输浆材质上,第一次和第二次采用的是0.6∶1的纯水泥浆液,第三次和第四次采用的是纯水泥浆液加0.5%(水泥重量)的减水剂;在输浆管路特征上,第一次输浆管路有拐点,第二次输浆管路有弧段,第三次和第四次输浆管路均为直线。通过方案之间的对比,即可掌握管路长度、浆液配比、管线特征对长距离输浆中压力损失的影响。

2.1.2 试验成果分析

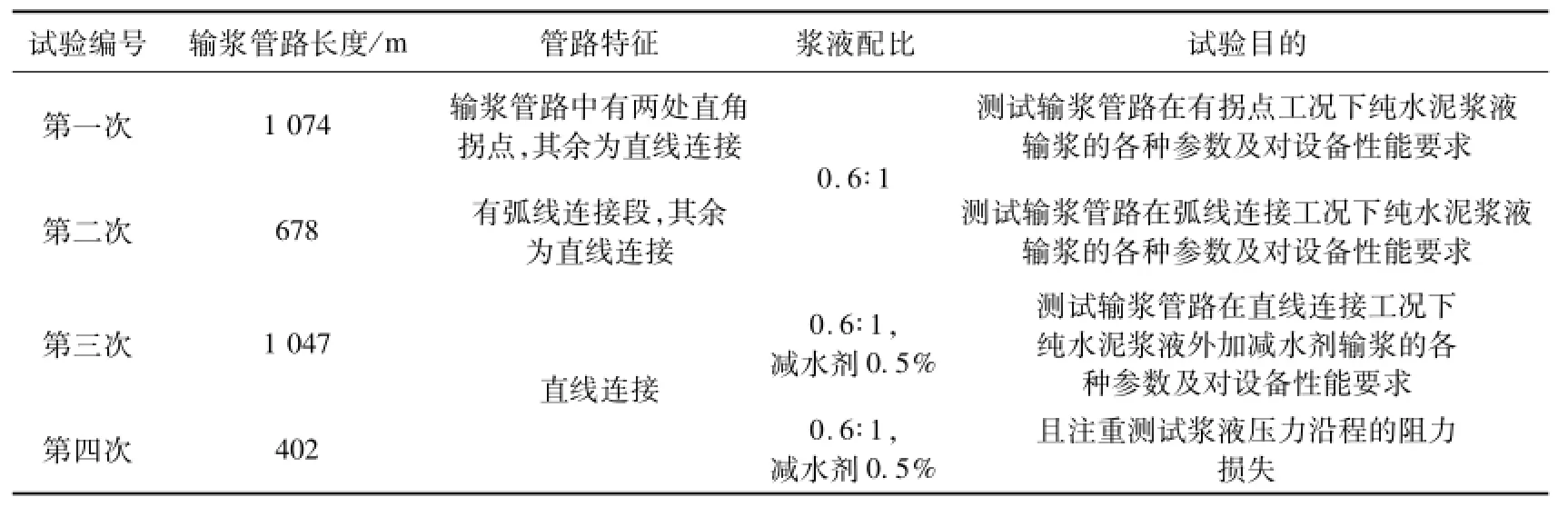

第一次输浆试验管道长度为1 074 m,输送浆液水灰比为0.6∶1的纯水泥浆,流量为80.92 L/min,平均流速为2.4 m/s。各测点的位置和压力见表2。

表1 输浆试验设计方案基本要素

表2 第一次输浆试验测点布置及压力损失

由表2可知:第一次输浆试验起始压力为5.93 MPa,测点二位于测点一下游486 m,压力为3.28 MPa,两者之间下降了2.65 MPa,压力损失为0.545 2 MPa/100 m;测点三位于测点二下游210 m,压力为2.3 MPa,两者之间下降了0.98 MPa,压力损失为0.466 7 MPa/100 m;测点四位于测点三下游378 m,压力为0.14 MPa,两者之间下降了2.16 MPa,压力损失为0.571 4 MPa/100 m;综上可得水泥输浆的平均压力损失为0.552 MPa/100 m。

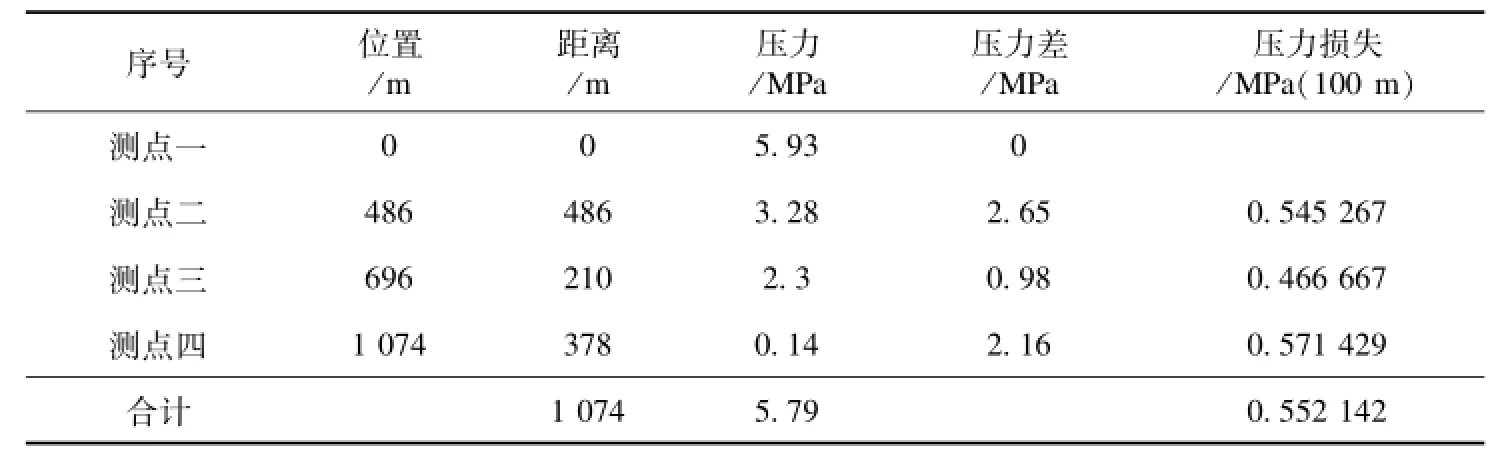

第三次输浆试验管道长度为1 047 m,输送浆液水灰比为0.6∶1的纯水泥浆外加JG-2H聚羧酸系高性能减水剂(水泥重量的0.5%),流量为77.50 L/min,平均流速为2.3 m/s。各测点的位置和压力见表3。

表3 第三次输浆试验测点布置及压力损失

由表3可知,第三次输浆试验起始压力为5.76 MPa,测点二位于测点一下游362 m,压力为3.76 MPa,两者之间下降了2.0 MPa,压力损失为0.552 4 MPa/100 m;测点三位于测点二下游183 m,压力为2.78 MPa,两者之间下降了0.98 MPa,压力损失为0.535 5 MPa/100 m;测点四位于测点三下游167 m,压力为1.89 MPa,两者之间下降了0.89 MPa,压力损失为0.532 9 MPa/100m;测点五位于测点四下游335 m,压力为0.12 MPa,两者之间下降了1.77 MPa,压力损失为0.528 3 MPa/100 m。综上可得水泥输浆的平均压力损失为0.538 7 MPa/100 m。

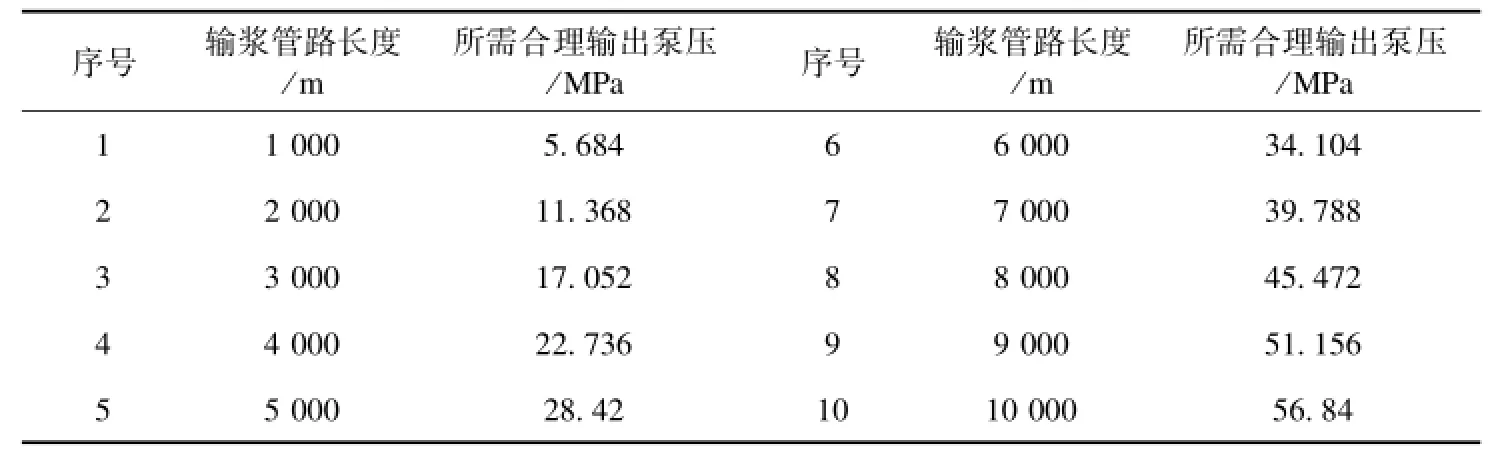

通过上述对输浆管路及沿程压力损失的分析来看,在假想输浆管路成直线形分布的情况下,同一种介质在相同管径中成紊流状态流动,则输浆管路长度对应的所需合理输出泵压见表4。

2.1.3 小 结

在锦屏二级水电站引水隧洞现场进行了4次管道输浆试验。试验用长为432~1 074 m的管道分别测试了:直线输浆、弯道管路、有无减水剂等工况下的起始泵压大小、沿程阻力损失、流量变化情况、流速大小、浆液温度及粘度变化情况。实验结果显示:水泥浆液在管道输送中的压力损失介于:0.46~0.552 MPa/100 m,由于检测仪器的误差,实验数据离散性较大,在施工中可以考虑0.55~0.6 MPa/100 m。在输浆起点和末点对浆液的比重和黏度进行测试,发现浆液的黏度和比重在上述两种输浆方式中没有发生明显的改变。

表4 输浆管路长度与所需合理输出泵压关系

2.2 长距离引水隧洞输浆方案设计与实施

鉴于锦屏二级水电站东端1号、2号引水隧洞灌浆工程规模巨大,隧洞轴线长、洞内交通紧张、施工干扰大、场外专用公路在雨季交通无保障及洞内布置条件的局限性、开挖进度、灌浆工程总进度及用浆需求量等情况,如何及时将洞外的水泥和水泥浆输送至工作面。经研究,对于长隧洞工程,还是在洞外集中制浆的方案较为稳妥,把握性较大。

集中制浆系统包括两部分:一是储灰罐;二是自动制浆系统。根据总体施工进度安排及每日用浆需求量初步计算,按三天的储灰量考虑,约需1 500 t的水泥储量。自动集中制浆系统占地面积约需260 m3,而EL 1 560 m平台站场的总布置规划中,将储灰罐暂时布置在小水沟隧洞与1号施工支洞口之间的梯形面积区域。通过多方面综合考虑,拟在EL 1 560 m平台钢框架办公楼至东引1号施工支洞洞口靠山侧(桩号范围:AK4+601~AK4+580)布置散装水泥罐和自动化集中制浆系统供给本工程2条引水隧洞的灌浆施工浆液。

实施效果:采用了750 t自动化集中制浆方案,在制浆输浆方面,解放了劳动力资源,实现了制浆的自动化;在环保方面,在储灰罐顶设置吸尘器,避免上灰时产生尘埃,防止了扬尘污染。但是750 t自动化集中制浆方案在洞内铺设管路过长,同时需要布置多级中转泵站,浆液性能受到一定程度的影响,进而直接影响了灌浆质量。

2.2.2 洞内集中制浆站输浆方案

(1)布置思路。结合灌浆工程总进度、浆液需求和现场布置条件分析,大面积施工后全部采用自动化洞内集中制浆系统制浆,以满足沿途各用浆单位的施工供浆需求。同时避免输浆管路过长而造成浆液损耗过大,提高保障性;充分利用洞内施工横通道等已有条件进行布置,另外可通过扩挖建立集中制浆站,解决洞内场地缺乏问题;通过经济性及合理性等的综合分析,确定集中制浆站的布置位置和输送范围、中转站设置、建站规模和使用时段等,实现最优配置。单座集中制浆站覆盖范围为1 000~1 500 m,两端供浆。

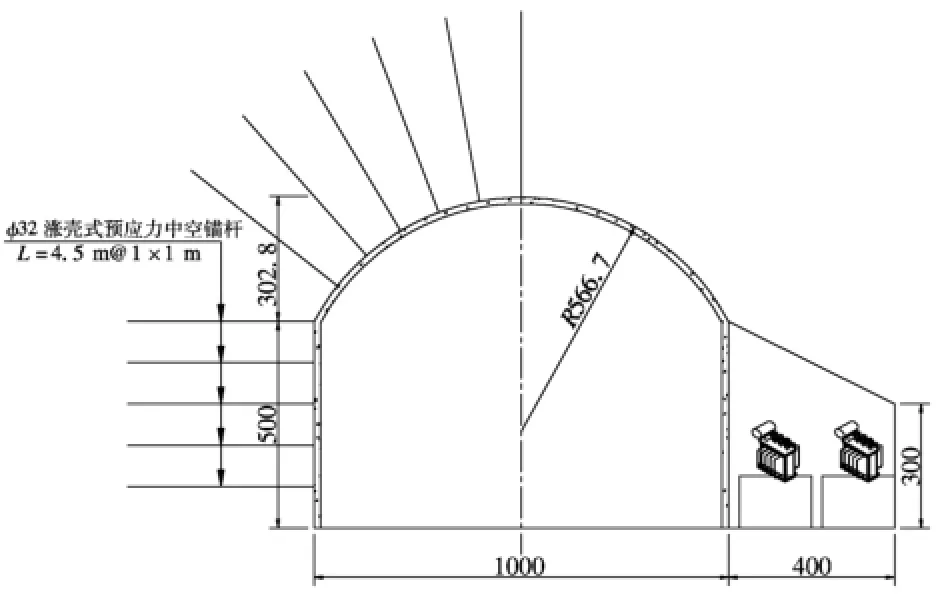

(2)扩挖制浆站。扩挖腔体尺寸大小为10 m(长)×10 m(宽)×7 m(高),开挖典型断面尺寸如图1所示。

2.思辨能力。思辨能力就是思考辨析能力。思辨能力包括逻辑思维能力、辩证逻辑思维能力和创新思维能力三方面。在言语交际中,交际者传递的思想内容依赖于其思辨能力。一般而言,思辨能力相对强的学生在英语口语课堂教学活动中表现得比较活跃,即跨文化交际口语能力较强。

图1 扩挖部位典型断面示意

开挖部位边顶拱布置系统锚杆进行支护,表面喷射混凝土。系统支护采用φ32 mm涨壳式预应力中空锚杆,L=4.5 m@1×1 m,喷射C30纳米仿钢纤维混凝土,喷射厚度15 cm,局部随机施作φ33 mm水胀式锚杆,L=4 m。

(3)自动制浆系统运行。自动化集中制浆系统工艺流程:加灰漏斗→螺旋输送机送灰→称量系统限量→加水及投灰入高速制浆机→拌制浆液→放浆至储浆桶→送浆泵输运至工作面。具体见图2。

实施效果:在隧洞内,设计了洞内自动化集中制浆站,实现了袋装水泥制浆的自动化。单座集中制浆站覆盖范围为1 000~1 500 m,可以满足两端供浆。洞内高峰期共布置23个制浆站,有力保障了主体工程的灌浆施工。

图2 集中制浆流程示意

(4)灌浆列车输浆方案。独立的灌浆系统应用于2个范围,即TBM前部的水泥注浆(目标1)和大量岩爆时的混凝土喷射(目标2)。针对每一个目标,灌浆服务列车可细分为3个部分(见图3):第一部分包括一辆装有水泥制浆搅拌和注浆泵的平板车(目标1)和第二部分包括二个装有相同泵的平板车(目标2),此外,第三部分是电力供应的平板车。

实施效果:在有轨运输阶段,引进了灌浆列车,实现了制浆灌浆的集成,达到了模块化管理,避免了长距离输浆管道的投入。

图3 独立灌浆列车系统

3 引水隧洞高压固结灌浆技术

3.1 高压(12 MPa)固结灌浆试验

12 MPa的超高压固结灌浆是国内外隧洞工程中史无先例的固结灌浆压力,对高压大流量突涌水围岩采用超高压固结灌浆的方式处理也是史无先例的,目前国内外还未有隧洞超高压固结灌浆规范,对当前锦屏二级水电站引水隧洞施工采用超高压固结灌浆的方式进行高地应力、高压大流量突(涌)水、高地温、多地震、多断层围岩的处理的可能性进行探索,可为今后类似的超高压固结灌浆工程提供重要的设计和施工参考价值和指导意义。

2010年2月,采用清水作为循环介质,进行了高压灌浆塞及高压灌浆泵、稳压装置等洞内工艺性模拟试验,初步确定了天通TTB100/20型灌浆泵进行局部改进能够满足锦屏12 MPa超高压灌浆要求;ZSQ系列水压灌浆塞能满足最高压力为14 MPa的承压要求。2010年5月~2010年8月,基本完成3 m排距试验区12 MPa灌浆试验,试验成果如下:

(1)针对灌浆塞在试验中易出现堵塞、胶囊易脱离、摩擦阻力不够等现象,与厂家进行咨询,并联合开发了满足12 MPa灌浆压力的ZSQ系列灌浆塞。

(2)产生脉冲压力较大,约为灌浆压力的1.5倍,导致空气蓄能器及灌浆泵安全阀片易爆破、高压灌浆管路易发热老化,存在极大安全隐患。

(3)12 MPa灌浆压力条件下浆液温度不满足DL/T5148-2001技术规范、浆液粘度不具备可灌性、压力不稳定(产生脉冲压力较大,约为灌浆压力的1.5倍)、灌浆塞损坏严重、局部岩层发生劈裂等现象,确定了12 MPa灌浆压力不适合锦屏工程的地质特点和在规范内配置的灌浆设备和机具,最佳灌浆压力宜为8~9 MPa,极限灌浆压力可达到9.5 MPa。为研究极限灌浆压力条件下的灌浆工艺,将12 MPa灌浆压力固结灌浆试验区灌浆压力调整为9.5 MPa。

(4)通过对孔段进行劈裂压水试验,发现岩层在压水压力不断增大的情况下会出现裂隙张开度增大或局部产生劈裂现象,但在压力逐步减小的过程中岩层均不能回复至初始状态。

3.2 高压固结灌浆施工工艺分析

3.2.1 自行式液压坑道钻孔台车钻孔施工工艺

(1)工艺原理。坑道钻孔台车主要由钻机固定机构、轨道支撑、行走机构、支架、平台、操作平台、横梁、护栏、扶梯,供水系统、电控系统、防水照明、液压油缸等部分组成。

八台液压钻机分别布置在坑道钻孔台车的前后端,距离为6 000 mm,前后端各安装四台钻机,每台钻机通过油缸操作能围绕坑道中心旋转0~34°,采用丝杠滑块机构能使钻机前后移动各120 mm,在调节钻机的位置时,各锁紧装置要全部松开,在钻孔时必须将钻机锁紧在需要的位置。

换位时行走机构的电机及减速器驱动坑道钻孔台车在轨道上行走到下一个工作位置,调整行走架和工作平台两边的千斤顶将坑道钻孔台车固定在工作位置。

还需微量调节钻孔位置时,可以直接调整钻机的横向和纵向位置,在开钻前必须锁紧钻机。

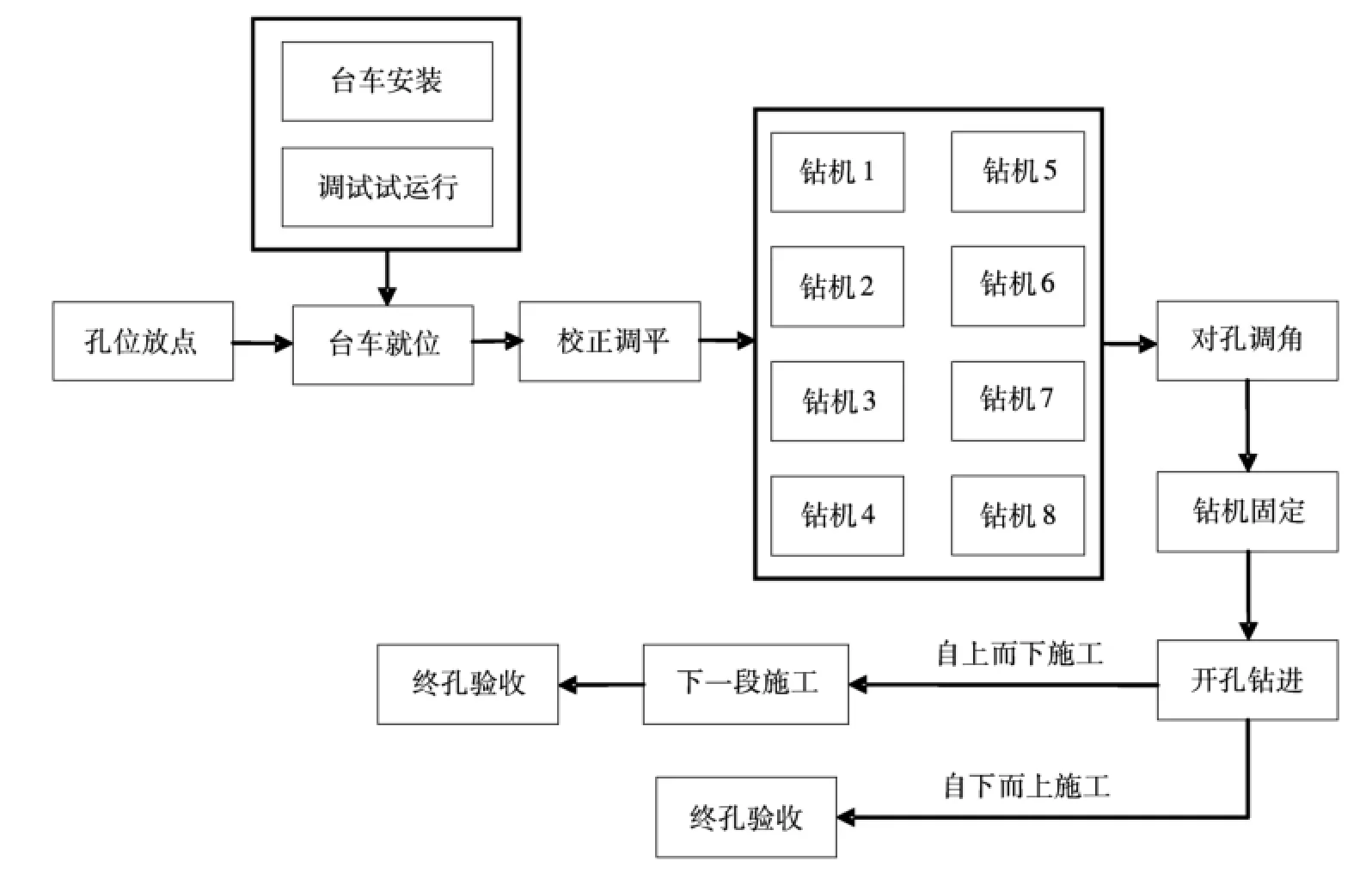

(2)施工工艺流程。引水隧洞防渗固结灌浆钻孔施工工艺流程见图4。

图4 引水隧洞防渗固结灌浆钻孔施工工艺流程

3.2.2 自行式液压栈桥台车作业原理

栈桥台车是专门为大型全液压凿岩机提供的特殊设备。该设备为Atlas ROC D7以及汤姆洛克700-2型全液压凿岩机提供了一个80余平米的工作平台,钻机可以在该平台上施工洞室腰线以上的灌浆孔,解决了钻孔台车无法施工的部位,还可以让两种钻机在圆形洞室内调头,减少钻机来回行走的时间以及避免不必要的磨损,提高设备工作效率。

作业与行走:钻机平台就位后,举升油缸收起,将平台放于底部,引桥油缸放下引桥,进行钻孔作业,行走时引桥油缸举起引桥,举升油缸顶起平台,启动行走电机行走。

台车上钻机作业:满足Atlas Roc D7、汤姆洛克700-2全液压露天钻机在台车上钻孔、调头,满足钢筋、混凝土车辆的通过,达到钻机与其他设备错车的目的。

3.2.3 自行式灌浆台车灌浆工艺

(1)工艺原理。灌浆台车主要包含行走机构、支架、工作台、护栏、扶梯和上部灌浆站、记录仪操作室等部分。行走电机驱动灌浆台车在轨道上行走,到工作位置时,调整行走架和上下工作平台两边的手动千斤顶将灌浆平台固定在工作位置。

台车上灌浆设备布置:布置2台600型储浆搅拌机,4台双层低速搅拌机、4台3SNS高压灌浆泵,1个灌浆记录室。

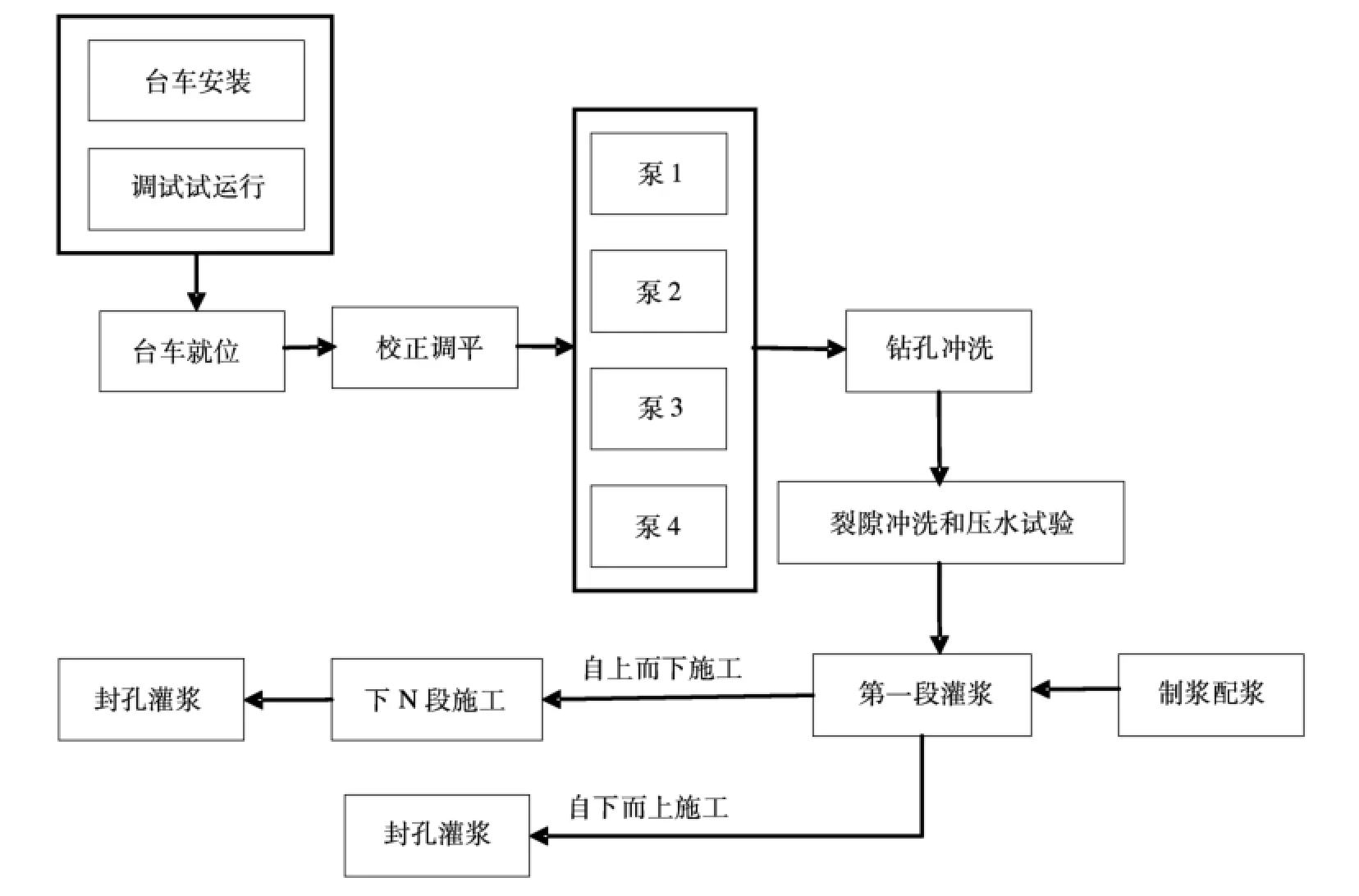

(2)施工工艺流程。引水隧洞防渗固结灌浆施工工艺流程见图5。

3.2.4 引水隧洞钻孔灌浆施工机械配合施工工艺

在浇筑过横通道之前,灌浆无法安排施工。衬砌台车过横通道之后,安装配套的台车,同时辅以D7或多臂钻进行施工。灌浆台车按照月强度1 500 m/台,在衬砌完成后两个月可以完成灌浆施工。不同的工作面根据具体的交通,衬砌、工程量进行安排(见图6)。

台车的布置充分考虑衬砌工作面的长度,剩余工程量,施工干扰、施工工期等因素。回填台车紧跟每个衬砌台车,同步进行施工;钻孔台车和灌浆台车按照1∶1或者1∶2的比例进行协调配置;栈桥台车布置在圆形洞室洞段,为其它施工提供交通,保证灌浆的进行。

3.2.5 实施效果

锦屏二级水电站1号、2号引水隧洞灌浆工程,隧洞衬砌后洞径11.8 m,1号引水隧洞施工洞段长11.9 km,固结灌浆53.5万m,2号引水隧洞施工洞段长11.3 km,固结灌浆56.7万m。针对工程洞线长、断面大、施工干扰大、强度高等特点,研制了“自行式液压坑道钻孔台车”、“自行式液压栈桥台车”、“自行式灌浆台车”等施工机械并集成应用,实现了工程的优质高效机械化施工,保证了引水隧洞按期充水发电。

3.3 高压灌浆塞研究与应用

图5 引水隧洞防渗固结灌浆施工工艺流程

图6 典型断面灌浆布置示意

在工程施工过程中,经过大量试验,完成了循环式机械塞改进设计,经过在锦屏二级1号、2号引水隧洞的全面推广和使用循环式机械塞,在满足质量要求的同时,降低了施工成本,节省了辅助时间,提高了施工效率,加快了施工进度,得到了监理、业主及设计单位的一致好评。

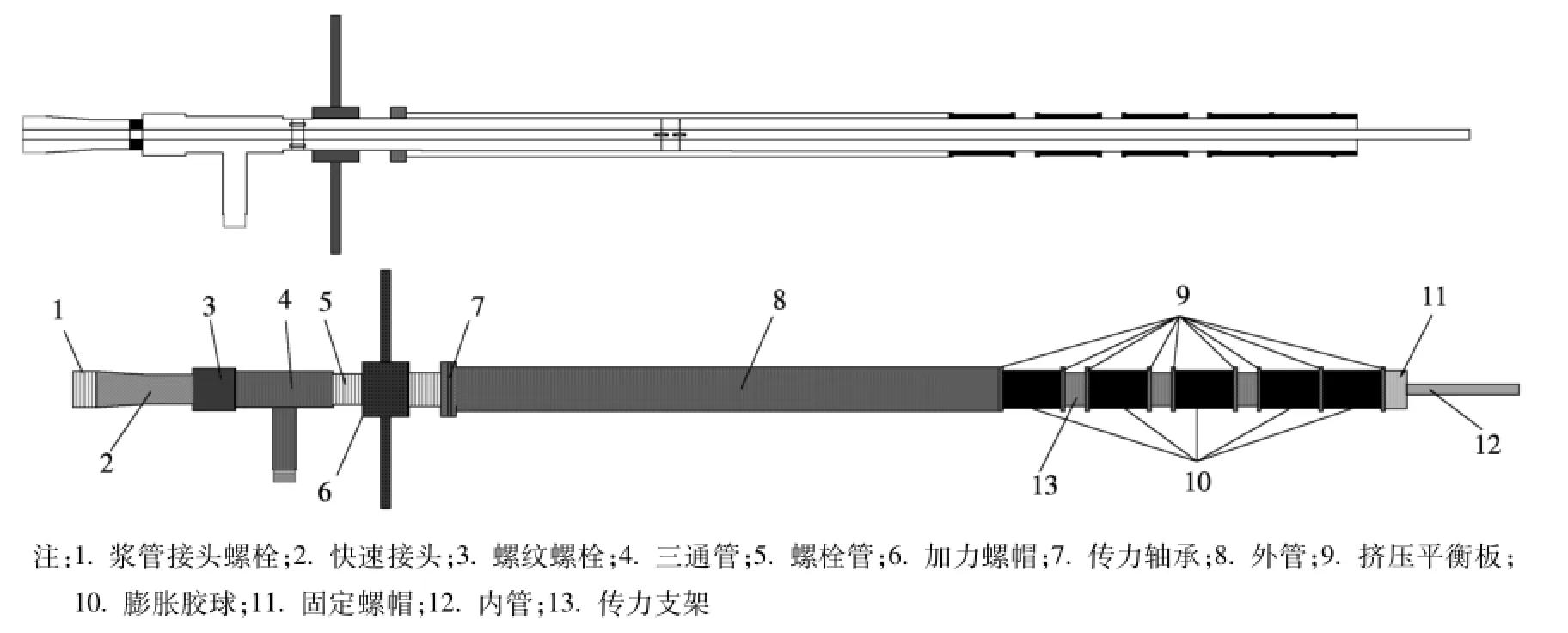

改进型循环式机械塞(见图7)设计所使用材料均为常规材料,易采购,单套塞包括圆管形胶球塞5个、传力支架3个、挤压平衡板9块、推力轴承1个、加力螺帽1个、固定螺帽1个、三通1个、进回浆管转换器1个,进浆管1根、回浆管1根。

图7 改进型循环式机械塞

改进型循环式机械塞与常规气、液压塞的封闭原理基本相同,水或浆液在高压泵的作用下,经灌浆管路由灌浆塞进浆管向中心通道到射浆管,再到孔底,浆液或水由孔底上返,经灌浆塞中心通道与外管之间的间隙至三通管部位,从返浆管至灌浆槽,完成一个灌浆或压水循环。

灌浆或压水试验时,将灌浆塞放于孔口,位于基岩与混凝土的接触带上,通过扭进加力螺帽将由推力轴承将力作用于传力钢管,再由钢管作用于挤压平衡板上,将力平衡的作用于四个圆管形胶球塞,圆管形胶球塞在力的作用下,在中心轴方向进行压缩,且在挤压平衡板的平衡限制下发生轴方向的压缩变小,径向上的均匀放大,使胶球塞与孔壁紧密接触起到封闭孔的作用。

改进方面主要增加了传力支架,由于两端平齐,受力及传力均匀,强制平衡板始终与孔的中心方向垂直,使胶球塞向周围360°方向均匀变化,封闭孔。

实施效果:由于采用了改进型循环式机械塞的灌浆工艺,无需加工预埋钢管和孔口封闭的钢材,减少了气囊塞的购买数量,大大节省了人力财力,节省施工成本200万元,同时避免了孔口封闭灌浆法工艺的待凝等工序,节约了工期时间,提高了钻灌工效,提前完成了锦屏二级东端1号、2号引水隧洞的施工任务。

4 主要结论及实施效果

在长距离输浆技术方面,采用750 t自动化集中制浆方案,解放了劳动力资源,实现了制浆的自动化;在环保方面,在储灰罐顶设置吸尘器,避免上灰时产生尘埃,防止了扬尘污染。但是经过在锦屏二级的施工表明,750 t自动化集中制浆方案在长距离隧洞使用方面有较多的局限性,从1560平台向洞内输浆属于逆坡输浆,对输浆设备要求较高,在施工中难以满足整个工程的输浆需要。灌浆列车实现了制浆灌浆的集成,达到了模块化管理,避免了长距离输浆管道的投入。但是灌浆列车仅限于在有轨运输的条件下使用。洞内自动化集中制浆站,实现了袋装水泥制浆的自动化,拆装方便,可以灵活的布置工程量相对集中的洞段,利于工程的高强度输浆需要,对长隧洞中输浆有较强的实用性。

在高压灌浆技术方面,通过对国内外行业领域发展方向和水平的研究分析,针对依托工程难点和特点展开研究,课题研究紧紧围绕东端1号、2号引水隧洞在施工过程中,开挖支护、衬砌、灌浆混凝土消缺等多工序、多点、密集、交叉、高强作业,施工难度和施工强度世所罕见的巨大难题:①研制的自行式液压坑道钻孔台车,通过液压油缸可移动悬臂和调节环距模块,实现钻机孔位和环距的自由变换,进行洞室上部全部钻孔作业。②研制的自行式液压栈桥台车,利用大型液压钻机解决圆形洞室下部钻孔作业。辅以研制的自行式液压钻孔平台,可解决异形洞室钻孔作业。③研制的自行式灌浆台车,集储浆、灌注、操作、控制于一体,实现了灌浆作业机械化施工。通过研制设备的集成应用,确保了洞内交通畅通,减少了施工干扰,降低了施工成本,实现了高效机械化施工。

5 结 语

锦屏二级水电站引水隧洞长距离输浆、高压灌浆技术研究,对当前锦屏二级水电站引水隧洞施工具有实用性。在长距离输浆技术方面,总结了不同条件下的输浆技术。在高压灌浆方面,三种台车配合现有钻孔灌浆设备集成应用,保障了各个钻孔灌浆工序快速、高效、经济的实施,确保了东端1号、2号引水隧洞按期充水发电。本工程完工后,台车被国内类似的三个工程引进,其中包括长河坝水电站10台,黄金坪水电站4台,锦屏二级水电站C5标4台。该研究成果将推动我国深埋长大隧洞长距离输浆技术和高压灌浆技术水平迈向新高度。

[1]陈豪雄,殷杰.隧道工程[M].北京:人民交通出版社,1995.

[2]覃仁辉,王成.隧道工程(第三版)[M].重庆:重庆大学出版社,2011(8).

[3]汪雪英,蔡仲银,熊建清.长大深埋隧洞工程施工技术研究[M].黄河水利出版社,2009(12).

[4]房敦敏,褚卫江,吴旭敏,张洋.深埋隧洞高外水压力洞段灌浆效果评估[A].中国力学学会2009学术大会论文集,2009.

[5]张继勋,任旭华,姜弘道,黄丽伟.高外水压力下隧道工程渗控措施研究[J].水文地质工程地质,2006.

[6]盛金昌,赵坚,速宝玉.高水头作用下水工压力隧洞的水力劈裂分析[J].岩石力学与工程学报,2005.

TV543.3

B

1003-9805(2015)01-0055-07

2014-12-11

殷国权(1978-),男,四川成都人,工程师,从事水力水电工程管理工作。