非线性状态空间预测控制在聚丙烯装置中的应用

2015-06-05任丽丽曹巍张贵礼

任丽丽,曹巍,张贵礼

(1. 中国石油兰州石化公司 自动化研究院,兰州 730060;2. 中国石油兰州石化公司,兰州 730060;3. 北京清大华亿科技有限公司,北京 100083)

非线性状态空间预测控制在聚丙烯装置中的应用

任丽丽1,曹巍2,张贵礼3

(1. 中国石油兰州石化公司 自动化研究院,兰州 730060;2. 中国石油兰州石化公司,兰州 730060;3. 北京清大华亿科技有限公司,北京 100083)

为解决实际装置Spheripol-II液相双环管聚丙烯反应器工艺瓶颈和控制难点,从丙烯聚合反应动力学出发,根据物料平衡和能量平衡原理建立了反应器动态数学模型,采用基于状态空间模型非线性预测控制策略,开发了由“DCS控制层”和“上位机控制层”构成的先进控制系统。结合DCS逻辑切换安全保护方法,该系统可灵活投用与切除,保障了双环管反应器控制问题的安全性。该控制器成功应用于国内某石化企业聚丙烯装置,有效地减少了双环管反应器反应温度和反应密度等关键参数的工艺波动,实现了熔体流动速率等产品质量指标的闭环控制,产品质量稳定提升,关键运行参数在投用先进控制系统后标准偏差减少了25%以上。

聚合反应器 非线性模型预测控制 状态空间 动态建模 熔体流动速率

聚丙烯(PP)是一类通过丙烯聚合得到的热塑性材料,已成为通用树脂中发展最快的一种。Spheripol工艺是全球广泛应用的PP工艺,可生产宽范围的丙烯聚合物[1]。

在聚丙烯装置中存在几个主要的控制难点[2]: 1) 反应过程是具有多变量强耦合、有约束、强非线性、停留时间长的复杂过程;2) 缺乏实时的质量指标的测量,难以构成质量指标的在线闭环控制;3) 过程操作条件相对苛刻,反应温度超过设定点1℃就有可能造成爆聚,从而严重威胁安全生产;4) 由于缺乏对进料单体及催化剂浓度和特性的在线测量,因而存在着较大的未知扰动影响。采用常规PID控制,难以较好地解决上述控制问题,故需借助软测量和先进的控制技术来解决。目前,针对Spheripol-II双环管聚合反应器,采用机理建模和非线性状态空间预测控制较为少见[3]。

1 工艺简介

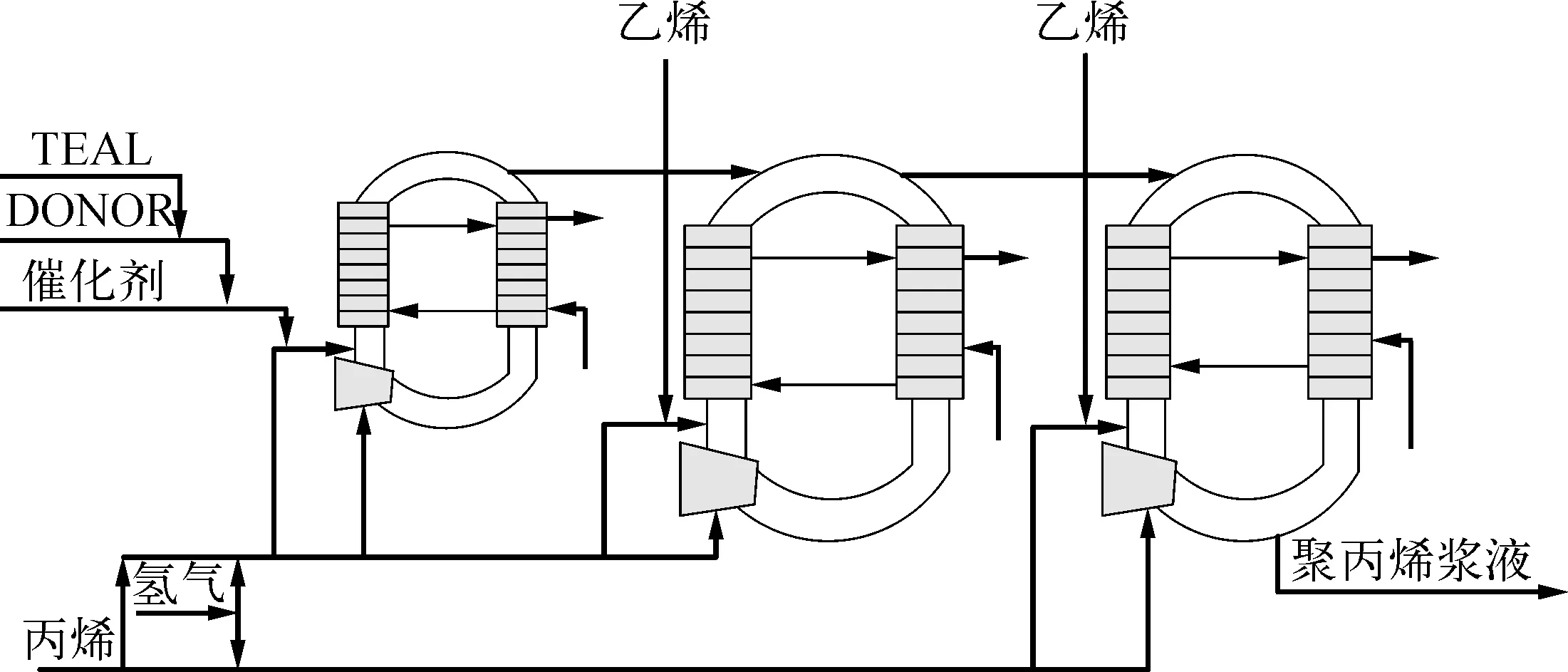

国内某石化企业Spheripol-II工艺丙烯聚合单元生产流程如图1所示。Spheripol-II双环管反应器采用液相预聚合和液相本体法生产均聚或共聚产品。液相丙烯、催化剂、助催化剂、给电子体进入预聚合反应器,在反应器内经过预聚合后,与原料丙烯、分子量调整剂氢气共同进入到环管反应器中(生产无规共聚时乙烯被加入环管反应器),在循环泵的强制循环作用下,丙烯在环管反应器内发生聚合反应,反应热通过反应器夹套冷却水撤走,聚丙烯与未反应丙烯共同进入后系统,继续气相共聚反应及分离、干燥和造料,最终得到聚丙烯粉料或颗粒产品。未反应的丙烯经过分离、精馏后循环使用[1]。

图1 Spheripol-II工艺丙烯聚合单元生产流程示意

2 机理建模

根据 Zacca[4]的研究结论,当反应器内物料循环比Re≥30,反应器内物料混合均匀,可将环管式反应器作为连续搅拌反应器(CSTR)处理。目前该装置反应器正常运转时,循环比在150左右,在此基础上对环管反应器做出一定假设,结合反应动力学,基于物料和能量平衡,建立反应器动态模型[5]。

2.1 反应器动态模型

1) 根据物料平衡,得到反应器内任意组分i物质量浓度的动态模型:

(1)

2) 根据能量平衡,得到反应器温度的动态模型:

(2)

3) 反应器密度机理模型:

(3)

2.2 熔体流动速率(MFR)模型

MFR是衡量聚合物质量的主要指标之一。在聚丙烯生产过程中,MFR通常每4 h采样检测一次,由于采样频率低,导致生产装置MFR波动。建立能实时反映MFR的数学模型,并结合非线性状态空间预测控制实现闭环控制,对平稳操作、提高产品质量有重要意义。

常见的从机理出发建立的MFR模型根据聚合物分子量和其黏度的关系建立[6],采用此形式的MFR模型需要有用以计算聚合物分子量的反应器模型。笔者从影响聚合速率的影响因素考虑[5,7],使用机理模型和经验关系结合的方式,建立瞬时MFR预测模型:

ln(MFRj)=kj0+kj1ln(C2/C1)+kj2ln(C4/C1)+kj3ln(Hr)+kj4C2=+kj5ln(C5/C1)

(4)

式中:C2=——乙烯质量浓度。

反应器出口物料的累积MFRc满足: dln(MFRc)/dt=ln(MFRj)/τ-ln(MFRc)/τ,其中,τ——丙烯在反应器内的平均停留时间,j取1,2,代表一,二环。

3 非线性控制系统设计

3.1 基于状态空间模型的非线性预测控制策略

研究利用基于状态空间模型的非线性多变量预测控制算法[8-10]。主要采用单值预测控制算法[8]思路,能有效抑制不可测干扰和模型误差,可提高闭环系统的控制性能[8-11]。

非线性状态空间模型:

(5)

式中:x∈Rn——n维状态矢量;u∈Rr——r维输入矢量;y∈Rm——m维输出矢量。

将其欧拉离散化得到:

x((k+1)Δt)=F(x(kΔt),u(kΔt))y(kΔt)=h(x(kΔt))

(6)

Δt为采样时间,模型可简略为如下形式:

x(k+1)=F(x(k),u(k))y(k)=h(x(k))

(7)

从公式(6)可迭代得到模型输出预测值:

y(k+1|k)=h[x(k+1|k)]=

h[F(x(k|k),u(k|k))]=

G1[x(k),u(k|k)]

y(k+2|k)=G1[x(k+1|k),u(k+1|k)]=

G1[F(x(k|k),u(k|k)),u(k+1|k)]=

G2[x(k),u(k|k)),u(k+1|k)]

⋮

y(k+j|k)=Gj[x(k),u(k|k)), …,

u(k+j-1|k)]

(8)

式中:x(k|k)=x(k)——当前状态变量的向量;预测值y(k+j|k)依赖于当前的状态变量以及所计算出的输入序列。

采用单值预测算法思路,控制时域M=1,预测时域P。非线性预测控制产生的输入序列:u(k|k),u(k+1|k), …,u(k+M-1|k),u(k+j|k)=u(k+M-1|k),M≤j≤P。在所计算的控制序列中,只有当前步是实际执行的:u(k)=u(k|k)。

在每个采样时刻,用实测输出ym(k)对预测值进行反馈修正,得到修正后的预测输出:

yc(k+j)=y(k+j|k)+ym(k)-y(k|k)

(9)

式中:y(k|k)——采用相同的预测步数。历史输入和状态对当前输出的预测值:

y(k|k)=Gj[x(k-j),u(k-j|k)),

…,u(k-1|k)]

(10)

设输出给定值为ys(k+j),相应的预测误差:E(j)=ys(k+j)-yc(k+j)

滚动优化的目标是使预测误差最小,得到:

ys(k+j)=Gj[x(k),u(k|k)), …,u(k+j-1|k)]

(11)

假设ys(k+j)=ys(k),j>0,则有ys(k)=Gj[x(k),u(k|k)), …,u(k+j-1|k)],可推导出当前控制作用u(k)。在每次采样后,都要由实测输出ym(k)进行反馈修正,并重新计算出输入序列。

3.2 先进控制系统结构

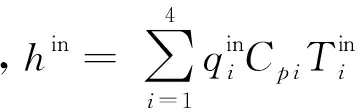

先进控制器采用Pacros软件,系统结构由五部分组成,如图2所示。

图2 先进控制系统结构示意

4 控制效果

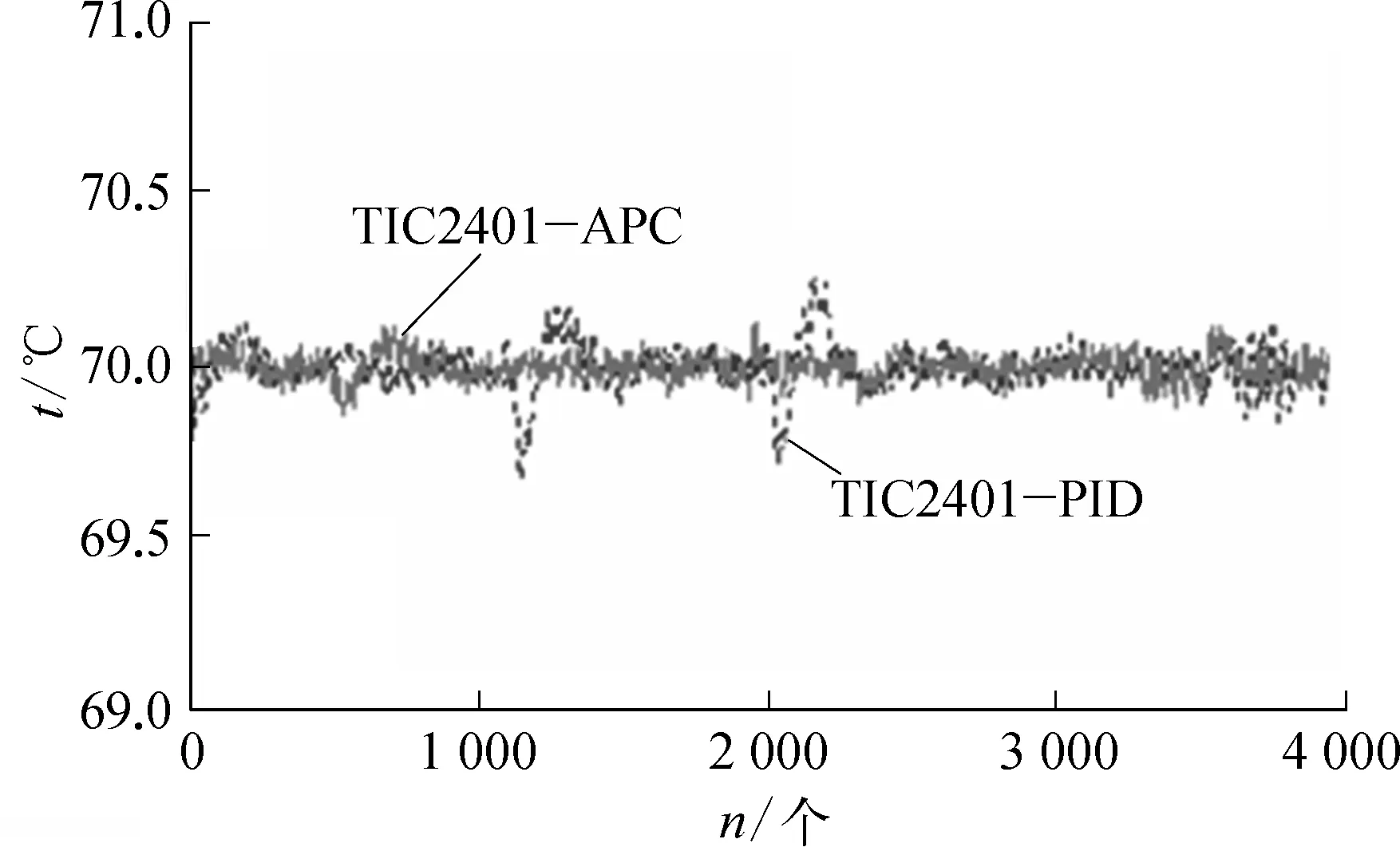

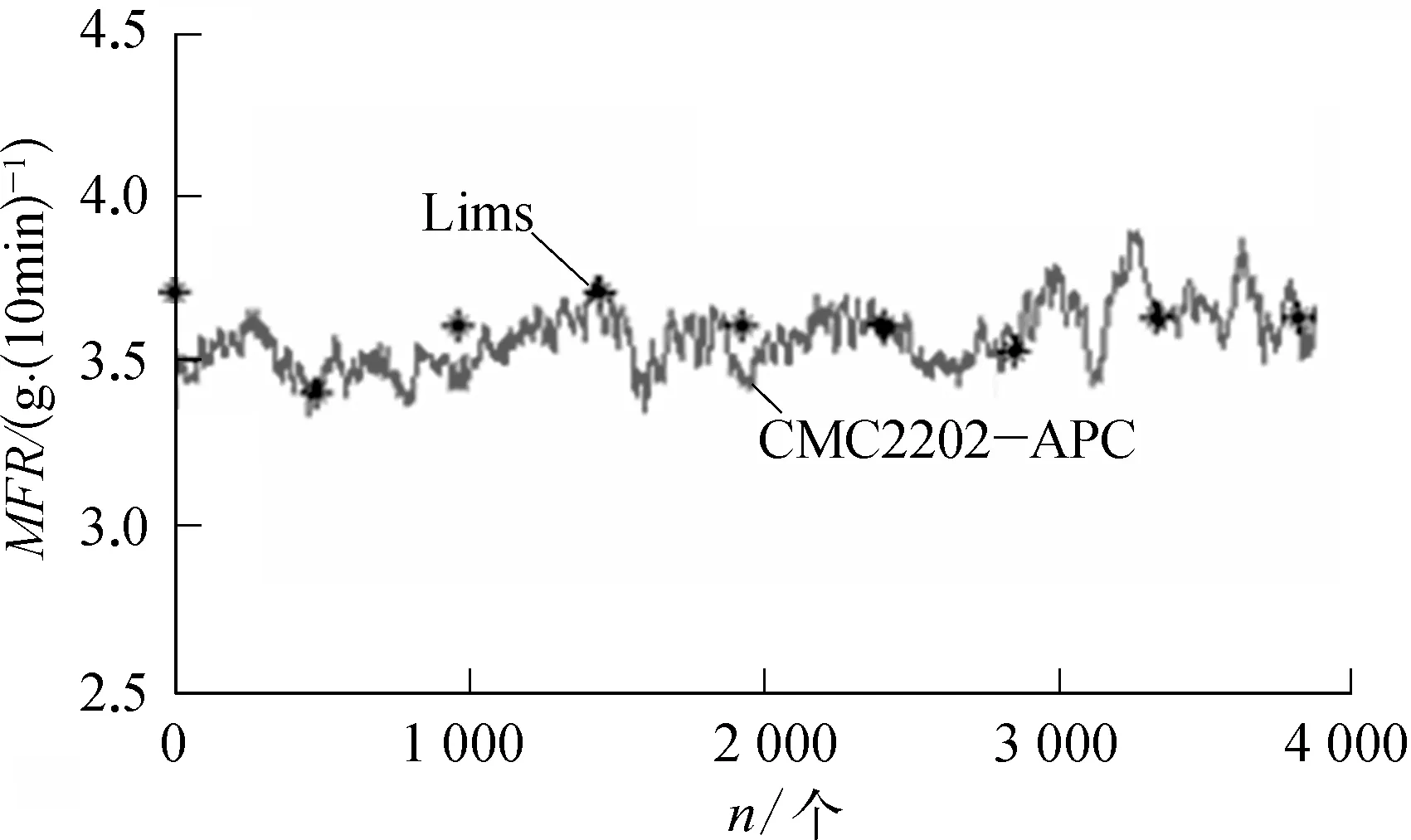

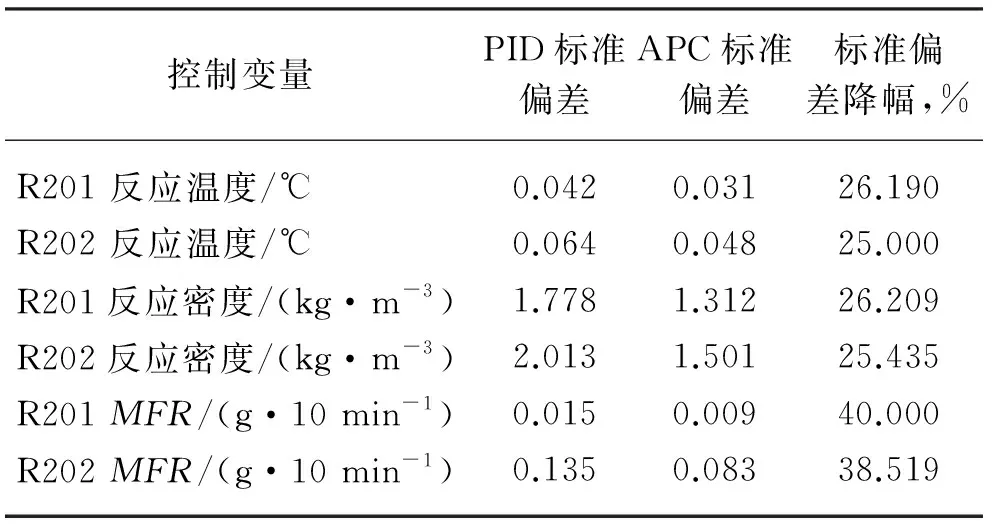

开发了“DCS控制层”和“上位机”两层架构的先进控制(APC)系统。图3为生产某一牌号,APC投用前后一环反应温度控制效果对比图;图4为二环MFR计算值与化验室分析值对比图;双环管反应器实施PID和APC时控制变量的标准偏差见表2所列。

图3 R201反应温度APC投用

图4 R202 MFR APC计算值与Lims化验值对比示意

表1 双环管反应器实施PID和APC时控制变量标准偏差对比

图3及表1表明,与PID控制效果相比,先进控制运行效果良好,反应密度等关键运行参数投用

后标准偏差减少了25%以上。图3表明,MFR计算结果与化验室分析值趋势相符,能较好地动态反映产品这一性能指标,通过实现MFR闭环控制,进一步提高了产品质量。

5 结 论

该聚丙烯装置通过采用基于状态空间模型的非线性预测控制策略实施先进控制,减少了关键参数工艺波动,提高了装置平稳性,实现了MFR等产品质量指标的闭环控制,稳定并提升了产品质量,控制效果良好,具有较高的推广价值。

[1] 洪定一.聚丙烯-原理、工艺与技术[M].2版.北京: 中国石化出版社,2011: 1-24.

[2] 孙康, 徐宁, 赵众, 等.先进控制在环管聚丙烯装置上的应用[J].计算机与应用化学,2007,24(04): 507-510.

[3] KIPARISSIDES C. Challenges in Particulate Polymerization Reactor Modeling and Optimization: A Population Balance Perspective[J]. Journal of Process Control, 2006, 16(03): 205-224.

[4] ZACCA J J, SECCHI A R. Modeling and Simulation of Propylene Polymerization in Nonideal Loop Reactors[J]. AIChE Journal, 2003, 49(10): 2642-2654.

[5] 金学兰,袁璞,胡品慧,等.丙烯聚合反应动态建模及在牌号切换中的应用[J].系统仿真学报,2006, 18(08): 2089-2091.

[6] RICHARDS J R, CONGALIDIS J P. Measurement and Control of Polymerization Reactors[J]. Computers and Chemical Engineering, 2006(30): 1447-1463.

[7] 王平,田华阁,田学民.Spheripol-Ⅱ双环管聚丙烯装置动态建模[J].计算机与应用化学,2008,25(07): 827-830.

[8] 袁璞.单值预测控制[J].石油大学学报: 自然科学版,1992,16(05): 100-109.

[9] 夏伯锴,许锋,杜殿林,等.状态多重时滞系统的预测控制算法及应用[J].化工自动化及仪表,2003, 30(02): 38-40.

[10] RUI Huang. Nonlinear Model Predictive Control and Dynamic Real Time Optimization for Large-scale Processes[D]. Pittsburgh, PA: Carnegie Mellon University, 2010.

[11] 黄得先,叶心宇,竺建敏,等.化工过程先进控制[M].北京: 化学工业出版社,2006: 79-81.

[12] 何德峰,黄骅,王蕾.基于区间运算的字典序多目标模型预测控制[J].化工自动化及仪表,2013,40(03): 296-300,337.

[13] 薛美盛,刘飞.污水处理过程的非线性预测控制研究[J].化工自动化及仪表,2013,40(05): 571-573,581.

Application of Nonlinear State Space Predictive Control Technique in Polypropylene Plant

Ren Lili1,Cao Wei2,Zhang Guili3

(1. Research Institute of Automation, PetroChina Lanzhou Petrochemical Company, Lanzhou, 730060, China; 2. PetroChina Lanzhou Petrochemical Company,Lanzhou, 730060, China; 3. Beijing Qingdahuayi Technology Company, Beijing,100083, China)

To resolve process bottlenecks and controlling complexity of Spheripol-II polypropylene liquid phase dual-loop reactor, from the point of kinetics of polymerization, the polymerization dynamic models have been established based on mass and energy balance. An advanced control system composed of a down-level DCS control layer and an up-level advanced control layer is developed based on nonlinear state space predictive control. The control system can be started or stopped flexibly with adopting DCS safety logic switching protection, and the safety of dual-loop reactor control is guaranteed. This technology has been successfully applied in polypropylene unit at domestic enterprise. The fluctuation of key process parameters of reaction temperature and density of dual-loop reactor is decreased efficiently. The closed-loop control of product quality indexes of melt flow rate and others are realized. The product quality has been improved. The standard deviation of key process parameters of dual-loop reactor has been decreased more than 25 percent after running advanced process controller.

polymerization reactor; nonlinear model predictive control; state space; dynamic modeling; melt flow rate

任丽丽(1981—),女,毕业于中国石油大学(华东)控制理论与控制工程专业,获工学硕士学位,现工作于中国石油兰州石化公司自动化研究院,主要从事系统建模及先进控制实施研究工作,任工程师。

TP273

B

1007-7324(2015)01-0029-04

稿件收到日期: 2014-09-03,修改稿收到日期: 2014-10-20。