基于有限元分析的一种超超高效异步电机*

2015-06-05刘昌奇徐余法李全峰李睦益

刘昌奇, 徐余法, 李全峰, 李睦益

(1. 上海电机学院,上海 200240;2. 台湾大同电机(上海)有限公司,上海 201611)

基于有限元分析的一种超超高效异步电机*

刘昌奇1, 徐余法1, 李全峰1, 李睦益2

(1. 上海电机学院,上海 200240;2. 台湾大同电机(上海)有限公司,上海 201611)

为尽量少的增加成本和材料条件,进一步提升电机的效率,降低电机损耗,对YE3-132S-6X3超高效电机进行损耗分析。针对其损耗分析的特点,通过改变电机的定转子槽配合及有限元分析,进一步对槽型和绕组进行了设计。为再进一步降低铁耗,采用了新型硅钢片。通过有限元分析对比与试验测试发现YE3-132S-6X3电机的效率达到了超超高效的目标,而其他性能参数仍能满足要求。

有限元分析; 超超高效; 损耗; 异步电机

0 引 言

按照GB18613—2012《中小型三相异步电动机能效限定值及能效等级》,我国目前生产和在用电机多为3级能效电机。同时针对GB 18613—2012要求,2016年9月1日起,中小型异步电机实施新标国家能效2级,而新型超超高效电机即能效1级,目前还未有成熟设计,国内只有个别厂家正在研制。

超超高效电机采用新型电机设计、新工艺及新材料,通过降低电磁能、热能和机械能的损耗,提高输出效率。与超高效电机相比,超超高效电机的节能效果更加明显。在超超高效电机研制过程中,一项重要任务就是采取能够计及多种非线性复杂结构影响因素的损耗计算方法,研究电机定转子不同结构参数、材料性能以及其他影响因素对电机损耗的具体影响程度,然后在对电机各项损耗进行系统分析的基础上,对电机的结构进行改进设计,最终得出最佳设计方案,达到降低损耗、提升效率的目的。

目前,国内外提出了较多降低电机损耗的方法: 在电磁设计参数优化方面,一些面向全局最优解的优化算法,如粒子群优化算法[1]、遗传算法[2]等被引入和应用。在转子结构方面,低损铸铜型转子已经在中小型电机中得以运用[3];根据流体力学规律专门设计的高效风扇显著减少了电机的风摩损耗[4],同时具有高磁感、低铁损率的新型硅钢片材料减小了铁耗的影响[5],低谐波绕组、合理的槽配合、磁性槽楔和新的加工工艺,有效减小了杂散损耗[6]。实际中应根据设计对象和条件,考虑成本等其他因素,合理选择高效电机的设计方案。

本文针对YE3-132S-6X3超高效三相异步电机,基于其损耗构成的分析,在尽量少增加成本和材料的原则下,采用了相应的改进设计方案;同时采用有限元分析,验证设计结果,通过样机试验,验证该方案在较小限度地增加成本的原则下,能有效提高电机效率。

表1 YE3-132S-6X3电机一些基本的性能数据

注: 设计及试验按GB/T 1032—2012规定测试,能效按GB 18613—2012中2级能效考核,其余技术条件按GB/T 22722—2008考核。

1 YE3-132S-6X3电机损耗分析及其有限元分析

三相异步电机的主要损耗有定子铜耗、转子铝耗、铁耗、风摩耗和附加损耗五类。为了提高电机效率,就必须从降低这五大损耗上来采取措施。电动机的效率η和损耗的相对值(Σp)的关系如下:

(1)

从式(1)可知损耗与效率的关系,较大的损耗相对值对应了较低的效率,电机原有的损耗相对值不同时,降低同一比例的损耗时效率提高的幅度也是不同的。表2列出了YE3-132S-6X3电机效率损耗分布情况。为降低损耗,应着力于主要损耗分量的下降,从损耗分布比例来看,提高效率的主要措施还是要降低铜耗和铁耗及附加损耗,故可以通过降低磁通密度及电流密度来降低损耗,但是同时也势必会放大导线截面和增加铁心长度,多用材料,电机材料增加的比例较多。

表2 YE3-132S-6X3电机损耗分析

对于本文涉及的该系列三相异步电机,应针对主要损耗分量,在降低定子铁耗、风摩损耗和杂散损耗方面采取措施,有效提高电机效率。对YE3-132S-6X3电机进行有限元分析,电机的磁密分布云图如图1所示。

图1 电机稳态运行时磁密分布云图

2 新型超超高效电机设计方案

为进一步提升电机的效率同时不增加材料,从超高效电机本身设计出发,基于国家标准GB 18613—2012《中小型三相异步电动机能效限定值及能效等级》,在综合考虑电机的功率因数、起动性能等基础上,针对电机的损耗分析结果,采用增加定转子槽数,改变原有槽配合以及新的槽形来降低附加损耗,改善电机性能;通过改变绕组型式,采用新型单双层混合绕组增加槽满率来降低铜耗及附加损耗;为降低铁耗,在不增加成本的基础上更换原有硅钢片,从而提升电机的效率,并且性能要求满足规定值[7]。

2.1 定转子槽数及槽形的设计

验证标准偏差相对稳定,具有统计意义。2004年QSAR国际会议正式形成经济合作与发展组织(英文简称OECD)规则,明确必须使用外部验证集(即测试集)来评价模型的预测能力。如果样本量足够大,也可以从105个样本中随机取8个样本作为测试集,97个样本作为训练集。本案例执行该规范。

定转子槽数对电机各方面的性能都有较大影响,对于一般感应电机,每极每相槽数q1可在2~6间选取,并且尽量选取整数,因为分数槽绕组容易引起振动和噪声。对于级数少、功率大的电机,q1需取得大些。对于极数多的电机则q1尽可能小一些。在极数、相数既定的情况下,定子的槽数取决于每极每相槽数q1。因此q1值的大小对电机的参数、附加损耗、温升及材料消耗量等都有影响。当采用较大的q1值时: (1) 由于定子谐波磁场减小,使附加损耗降低,谐波漏抗减小。(2) 一方面每槽导体数减少,使槽漏抗减少;另一方面槽的数目增多,槽高与槽宽的比值相应增大,但这方面的影响较小,所以会使电机的起动性能变得更好。(3) 槽中线圈边的总散热面积增加,对电机散热有利[7]。

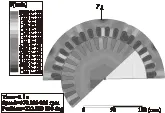

YE3-132S-6X3定转子槽配合为36/28,每极每相槽数q1为2,基于以上分析,改变电机定转子槽数。对每极每相槽数q1取3,则定子槽数为54,根据转子槽数取42。不改变电机其他参数对其进行有限元分析。图2为改变槽配合后电机稳态运行时的磁密分布。

图2 改变槽配合后电机稳态运行时的磁密分布

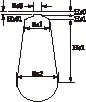

从图2可看出,改变槽配合后电机由于定子齿部面积和转子齿部面积大幅减少,定转子齿部磁通密度非常高,导致定转子铁耗升高,其效率反而下降,且槽满率上升到0.85以上。因此,只通过改变定转子槽配合提升效率是不可能的,上述设计不能满足要求。为降低附加损耗、铁耗,并改善电机性能,对电机原始槽形(见图3)做出新的设计。定子槽形尺寸如表3所示,原定子槽形与设计定子槽形为同号槽形,但尺寸做出了重新设计[8]。本文进一步对电机原转子槽形(见图4)进行重新设计采用闭口槽,设计转子槽形[8]如图5所示,尺寸如表4所示。

图3 原定子槽型

图4 原转子槽形

mm

图5 设计转子槽形

mm

根据以上调整方法,不改变电机绕组型式及节距,对电机重新进行有限元分析,得出其相应的稳态运行时磁密分布,并对其进行傅里叶分析,如图6所示。分析结果表明在槽配合及槽形改变后若仍然采用原先的绕组方案,其谐波含量较高,起动转矩较低,且附加损耗较高,效率降低。

图6 气隙径向磁密傅里叶分析

2.2 电机绕组的设计

绕组是电机的关键部分,合理的绕组类型可以提高电机的效率,减小电机的铜耗及附加损耗,改善电机的运行。目前电机普遍采用的绕组型式有单(双)层叠绕、单(双)层同心式、单双层混合式等。原电机采用的绕组方式为单层叠绕。单层叠绕在绕组设计中,尤其是在中小型电机的设计中较为常用,此类绕组应用广泛,技术较为成熟,本文不做过多赘述。

本文采用单双层混合绕组,单双层混合绕组是一种性能较优的绕组形式,既保留了双层短距能改善磁场波形,又可削减谐波、提高起动性能、降低附加损耗等,此外还使槽满率得到改善,绕组用线长度有效缩短。图7与图8给出了调整前后的绕组接法。

图7 原电机单层叠绕

图8 调整后单双层混合绕组

本文绕组采用单双层混合同心式的布线方式,是一种低谐波绕组的一般布线方式。

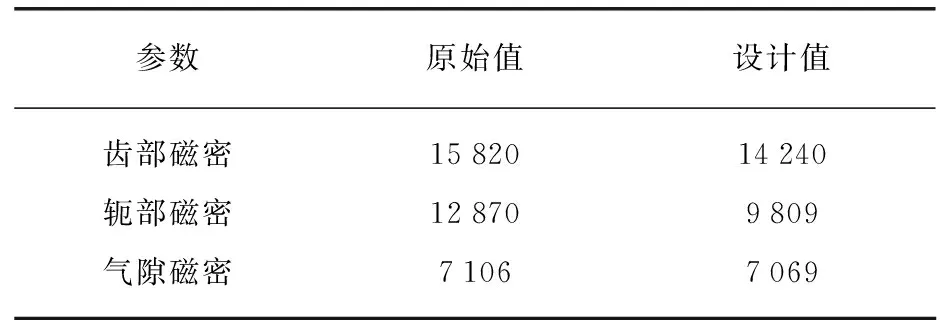

根据以上调整方法对电机重新进行有限元分析,得出其相应的稳态运行时磁密分布云图与磁密结果,分别如图9、表5所示。

图9 更改后电机磁密分布云图

2.3 硅钢片分析

采用铁损较低的磁导材料,降低铁耗。从对电机的损耗分析可以看出,在电机的损耗中,定子和转子总的铁耗约占总损耗的20%。铁心材料的磁性能(磁导率和单位铁损)对电动机的效率和其他性能影响较大,同时铁心材料费用又是构成成本的主要部分,因此选用合适的磁性材料是设计和制造电机的关键。铁耗是由铁心中主磁通交变引起的磁滞损耗和涡流损耗产生。电机在正常运转时,转子内磁通变化的频率比较低,所以忽略转子铁耗。计算铁耗的公式如下:

(2)

B——铁心磁通密度;

GFe——受交变磁通变化影响的铁心质量。

由于钢片加工、磁密分布不均匀、磁通随时间非正弦变化以及旋转磁化与交变磁化之间的损耗差异等引起的损耗增加等因素,所以取ka为经验系数。计算定子铁耗时需要同时计算定子齿部和轭部的铁耗,然后求和。

小功率电机中空载电流(主要是磁化电流)在满载电流中占了相当大的比例,约达70%,因此在小功率电机中采用较高磁导率的电工钢片有助于提高电机的效率。磁感和铁损率是衡量硅钢片的两个最重要的指标。高磁感硅钢片意味着产生同样的磁通所需要的电负荷降低,从而可以减小电负荷,降低铜耗;低铁损意味着在铁心上的损耗降低,其作用是直接和明显的,即电机发热和温升减小,电机效率提升。在YE3系列超高效电机的研制工作中,所选用的硅钢片为宝钢特定高牌号无取向电工钢硅钢片,牌号为B50AE-2。

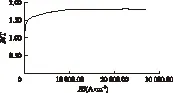

表6通过对比以上两种硅钢片的机械及电磁性能,以及为提升电机的效率同时尽量降低其成本的升高。本文优选高牌号硅钢片50WW350。根据武钢电工钢手册提供的数据可以描绘其交变磁化曲线和铁损曲线分别如图10、图11所示。

表6 硅钢片性能对比

图10 50WW350B-H曲线

图11 50WW350损耗曲线

表7 铁损计算值对比 W

按照上述方法调整该电机的设计参数后得到其转矩随时间变化的曲线如图12所示,堵转电流随时间变化的曲线如图13所示。

图12 转矩曲线

图13 电流曲线

经设计后电机性能汇总表如表8所示。为了尽量减少成本的增加,本文经过对YE3-132S- 6X3电机进行设计更改,同时采用GB/T 1032—2012规定测试方法进行测试。通过表8可以发现电机的效率较原电机得到提升,且满足GB 18613—2012 1级能效的要求,技术条件仍然满足GB/T 22722—2008中规定,充分说明通过以上设计使电机的效率进一步提升的可行性。

表8 设计电机性能汇总

注: 设计及试验按GB/T 1032—2012规定测试,能效按GB 18613—2012中1级能效考核,其余技术条件按GB/T 22722—2008考核。

3 结 语

本文针对YE3-132S-6X3超高效三相异步电机,从其损耗分布比例来看,提高效率的主要措施还是要降低铜耗和铁耗以及附加损耗,进而做出了新的改进设计方案且其减少了成本增加。同时采用有限元分析,对设计结果进行验证。最后通过样机试验验证了此方案的可行性。有限元分析与样机试验结果表明了该方法的可行性。这对开发超超高效异步电机,减小能耗有着重要的意义。

[1] 吴苏敏,董立威,刘洋,等.基于气隙磁密波形优化的永磁同步电机结构[J].电机与控制应用,2014,41(3): 12-16.

[2] 马秀娟,刘金凤,李宏宇,等.基于遗传算法的感应电机效率优化控制研究[J].微电机,2013,46(10): 36- 46.

[3] 杨旭,玉佳彬,梁栋,等.铸铜转子超高效率三相异步电动机技术性能分析[J].电机与控制应用,2012,39(4): 4-7.

[4] 李光宇,袁立强,赵争鸣,等.基于计算流体动力学的高效交流电机风扇优化[J].电工电能新技术,2014,33(11): 24-28.

[5] 梁宝贵,杜洪伟.高效电机用硅钢片[J].防爆电机,2010,45(152): 12-13.

[6] 张凤,顾德军,葛荣长.符合IEC高效、超高效(IE3)效率等级的电动机降低损耗措施的研究[J].电机与控制应用,2009,36(10): 19-23.

[7] 陈世坤.电机设计[M].2版.北京: 机械工业出版社,2008.

[8] 赵海森,刘晓芳,杨亚秋,等.基于时步有限元分析的超高效电机定子槽形优化设计[J].中国电机工程学报,2011,31(33): 115-122.

[读者群]

《电机与控制应用》杂志的读者包括电机与控制领域内从事科研、设计、生产的工程技术人员,全国各大高等院校师生,企业经营、管理、营销、采购人员,各类产品代理分销渠道人员以及最终用户等,遍及电力、石油、冶金、钢铁、交通、航天、工控、医疗、机械、纺织、矿山等多个行业。

杂志读者群专业、稳定、层次高,无论是交流前沿技术、实践经验,还是传递行业信息,开展企业及产品的广告宣传都能达到事半功倍的效果。

A Ultra-Super Efficiency Asynchronous Motor Based on The Finite Element Analysis

LIUChangqi1,XUYufa1,LIQuanfeng1,LIMuyi2

(1. Shanghai Dianji University, Shanghai 200240, China;2. Taiwan Tatung Motor Co., Ltd., Shanghai 201611, China)

In order to increase the cost and material conditions as little as possible for improving the efficiency of the motor, and reduce the losses of the motor, YE3-132S-6X3 super-efficient motor was analyzed. According to the characteristics of its loss analysis, this paper changed the motor slot coordination, and through the finite element analysis, further has carried on the design of slot type and winding. finally, in order to further reduce iron loss, this paper used the new type of silicon steel, and then by comparing with the finite element analysis and experimental test found YE3-132S-6X3 motor efficiency had achieved the purpose of the ultra-super efficient, and other performance parameters could also meet the requirements.

finite element analysis; ultra-super efficiency; losses; asynchronous motor

上海市教委重点学科(J51901);上海市经济与信息化委员会(13X1-37);上海市教委科研创新重点项目(09ZZ211);上海市自然科学基金项目(11ZR1413900);闵行区科学技术委员会(2013MH180);上海电机学院重点学科(09XKJ01)

徐余法

TM 343

A

1673-6540(2015)05-0075-06

2015-01-06