闭式泵控马达液压系统效率研究

2015-06-05谷立臣吴振松

刘 永, 谷立臣, 杨 彬, 吴振松, 陈 萌

(1.长安大学 工程机械学院,陕西 西安 710064;2.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;3.西安建筑科技大学 机电工程学院,陕西 西安 710054)

液压传动系统具有传动平稳、可无级调速、高负载率等特点,在工业系统中得到了广泛的应用。液压容积调速回路效率比节流调速系统高,按油液循环方式分为开式回路和闭式回路2种。变排量容积调速控制方式是通过改变变量泵的排量来调整系统流量,以实现改变执行元件的转速;变转速容积调速控制方式是通过改变电机的转速来调整系统流量,以实现改变执行元件的转速。闭式泵控马达调速系统效率较高,主要应用在大功率的场合,所以研究此类液压系统的效率问题,在节能方面具有较大的现实意义。

随着电机变频技术的发展,变频电机加定量泵(或变量泵)容积调速技术在相关行业得到了广泛的应用。文献[1]对变频泵控缸系统的叉车举升效率进行了分析;文献[2-3]将交流伺服电机加定量泵的泵控缸调速系统应用到注塑机和大型风力发电机组的叶片纠偏装置中,通过模糊控制使泵控缸调速系统的效率和响应性能得到很大的提高;文献[4]对开式变转速和变排量2种控制方式的盾构掘进机模拟装置的能耗进行了研究,结果表明变转速控制方式比变排量控制方式的效率高;文献[5]对永磁同步电机和普通变频三相异步电动机分别驱动定量泵的系统效率进行了对比研究分析,结果表明以永磁同步电机为动力源的变转速液压驱动方式效率要比普通变频三相异步电动机高;文献[6-7]对闭式液压电梯的能耗和效率进行了研究;文献[8]对变频泵控马达调速系统和阀控马达调速系统进行了效率研究;文献[9]对液压挖掘机回转系统溢流能量损失进行了建模仿真分析。

国内外已经对开式大功率的变转速、变排量容积液压调速系统效率进行了相关研究,但对闭式容积调速系统中变排量和变转速控制方式效率的对比研究却较少。

因此,本文以设计的闭式变转速、变排量大功率容积液压调速系统为研究对象,建立2种系统效率的数学模型,利用AMESim软件,通过数值计算的方法,在相同的负载工况和给定马达转速电机随动PID闭环控制条件下,对比分析了2种闭式泵控马达液压调速系统的效率,并对仿真结果进行了实验验证。

1 闭式泵控马达调速系统

设计的闭式泵控马达系统原理如图1所示。

图1 闭式泵控马达液压原理图

图1中,动力源为元件2和4,分别为30kW变频电机和33kW柴油机;分动箱3里有2套液控湿式摩擦离合器,可以实现2种动力源的单独输入、合力输入和动力源的分开空转;转速/转矩传感器5和18可以测量系统的转速、转矩数值;流量和压力传感器以及温度传感器,集成在非标的阀块上,分别安装在闭式驱动回路的高、低压回路上;闭式电比例柱塞变量泵6,自带补油泵;电比例溢流阀12可以设定调节高、低压回路的压差;11为高、低压回路之间的单向阀;15为电比例变量马达;换向冲洗阀16和溢流阀17集成在元件15中,可以实现闭式液压回路油液的散热和交换。以上元件构成了液压闭式驱动系统回路。加载系统为开式液压系统,采用齿轮泵和电比例溢流阀背压模拟加载。电比例柱塞变量液压马达后面刚性连接转速/转矩传感器18、可调节惯量盘组19、机械制动器20;机械制动器20与齿轮泵21刚性连接;压力表24和电比例溢流阀26,可以实现背压模拟加载;溢流阀25可与电比例溢流阀26构成双保险,起设定开式液压系统加载最高压力和溢流保护作用;31、30和32为研华工控机和采集板卡。

系统为闭式液压驱动系统,加载为开式液压系统,采用电比例溢流阀背压模拟加载。可以将电比例变量液压马达15的排量设置为最大排量,当作定量马达使用;系统当作变转速泵控马达容积调速系统使用时,将闭式电比例变量泵6的排量设置为最大排量,当作定量泵使用,通过改变变频电机2的转速来实现改变驱动液压系统的流量,从而改变执行元件液压马达的转速;系统当作变排量泵控马达容积调速系统使用时,将变频电机的转速设为固定值,通过改变闭式电比例变量泵6的排量来实现改变驱动液压系统的流量,从而改变执行元件液压马达的转速。故在此系统上能进行变转速、变排量2种闭式容积调速系统的液压效率对比研究。

2 泵控马达系统效率数学模型

2.1 变量泵效率分析

其中,qin为变量泵的输入流量;Δq为变量泵的泄露流量;Cs为流量泄漏系数;Δp为泵的进出油压差;μ为油液的黏度系数。

斜盘式柱塞变量泵的机械效率ηpm为:

其中,Tout、Tin、ff分别为泵的输出、输入、摩擦转矩;ηp为泵的转速;fv为油液的黏性阻尼系数;f为油液的摩擦阻尼系数;D为泵的缸体直径;k为与配油盘结构相关的系数;z为柱塞的数量;A为滑履与斜盘接触面积;θ为斜盘与缸体轴线的夹角;β为泵的排量比,β=Vp/Vpmax,Vpmax为变量泵的最大排量,Vp为当前排量;r为柱塞轴线分布圆的半径;Tc为与泵的压力差和转速无关的阻力矩。

2.2 闭式泵控马达驱动液压系统的效率

电机的损失能量ΔP1=P1-P2,其中,P1为电机的输入功率,P2为电机的输出功率,电机的功率损失包括电机的铜损、铁损和机械损耗。液压变量泵的输入功率可以表示为:

而电机的的输出功率等于泵的输入功率,所以有:

其中,η为泵的总效率,η=ηpmηpv;ηpm为泵的机械效率;ηpv为泵的容积效率。

所以泵的能量损失为:

假设液压马达的机械效率为ηmm,液压马达的输出能量为P4,则

其中,pL1为闭式驱动系统的高压侧压力;pL2为闭式驱动系统的低压侧压力,所以泵到马达的能量损失为P3,即

系统总的能量损失为:

可以从(8)式看出,整个系统的能量损耗由2部分构成,即电机的损耗和液压回路的损耗。在闭式容积液压回路中,由于系统没有节流和溢流损失,液压回路的能量损耗主要是由摩擦和泄露引起的。

电机的效率为η1,驱动系统的总效率为η3,则有:

所以闭式液压系统的效率为η2,即

假设变转速、变排量2种闭式系统的效率为η21、η22,回路高、低压压力为pL11、pL12、pL21、pL22,马达的排量为Dm1、Dm2,马达给定转速为nm1、nm2,泵的机械效率为ηpm1、ηpm2,马达的机械效率为ηmm1、ηmm2,泵的出口压力为pp1、pp2,泵的排量为Dp1、Dp2,泵的转速为np1、np2。在2种系统中,假设压力稳定后波动较小,则pL11≈pL12,pL21≈pL22,pp1≈pp2,而Dm1≈Dm2,马达的给定转速nm1≈nm2,马达的机械效率ηmm1=ηmm2,假设2种系统中元件内泄引起的流量损失占系统总流量的比重较小,可以忽略不计,所以有:

由(11)式可以看出,2种系统的液压效率与比例变量泵的机械效率有关。2种系统在比例变量泵输出转矩一定的情况下,由(2)式可得2种系统的效率比为:

由(3)式可知,摩擦消耗的力矩由4部分构成:

其中,由油液黏性摩擦消耗的转矩为:

而np1<np2,所以Tf1′<Tf2′,由泵内缸体摩擦消耗的转矩Tf1″=Tf2″,由柱塞和配油盘消耗的转矩为:

而β1>β2,θ1>θ2,所以Tf1‴<Tf2‴,与泵的压力差和转速无关的阻力矩Tc为常数,所以Tf1′‴=Tf2′‴,故Tf2>Tf1,η21>η22,即变转速系统的液压系统效率高于变排量系统。结合(2)式、(3)式、(11)式、(13)~(15)式可以看出,随着负载压力与马达转速的提高,2种液压调速方式的液压效率越来越接近,即2种系统中比例变量泵所消耗的摩擦转矩越来越接近,但β1>β2,θ1>θ2,变转速系统消耗的摩擦转矩始终小于变排量系统的,所以变转速系统的效率始终大于变排量系统。

3 泵控马达系统仿真模型

变排量泵控马达调速系统的仿真模型如图2所示,变转速泵控马达调速系统的仿真模型如图3所示。分动箱中,电机输入到输出的传动比为1,2个模型在建模时,忽略了分动箱中湿式液控摩擦离合器、分动箱机械传动效率及定量马达的机械效率。仿真模型元件全部用AMESim软件中机械、液压和信号库中的标准元件[11]。整个系统由2部分构成,一部分是闭式驱动回路部分,另一部分是开式加载回路部分。闭式驱动回路部分由变频电机、变量泵、补油泵、变量马达、比例溢流阀、单向阀、溢流阀、冲洗阀等元件构成。开式回路由定量泵、加载电比例溢流阀、安全溢流阀等原件构成。系统的泵和马达的泄漏通过一个节流阀10来模拟,泄漏系数取C=0.1L/(min·MPa)。闭式变量泵和变量马达的参数由林德HPV55-02RE1300E和HMV105-02E1C样本参数决定,变量泵为双向电液比例控制,公称排量为105mL/r;变量马达为电液比例控制,公称排量为105mL/r;变频电机型号为西门子公司的1LG0206-4AA,电机转速设为1 480r/min,效率按样本参数取91.4%。

图2 闭式变排量泵控马达液压系统效率计算仿真模型

图3 闭式变转速泵控马达液压系统效率计算仿真模型

变排量和变转速模型都是给定马达转速,通过速度大闭环调整变量泵排量、变频电机转速来实现达到给定马达的转速值,给定变量马达的排量都是满排量,即105mL/r,给定马达的转速为0~600r/min。

变排量模型中,给定变频电机转速为定值1 480r/min,变量泵的排量在0~55mL/r变化,PID参数P=100、Ti=50、Td=0;变转速模型中,变量泵的排量为定值55mL/r,给定变频电机转速在0~1 480r/min变化,PID参数P=40、Ti=2、Td=0。在闭式驱动回路中,设定高、低压油路之间的溢流压力为25MPa,驱动系统背压2 MPa。开式加载回路安全溢流压力20MPa,补油泵的安全溢流压力为2MPa,比例变量泵的最大安全溢流压力根据样本设为42MPa。

4 泵控马达液压系统效率

4.1 闭式泵控马达液压系统效率仿真分析

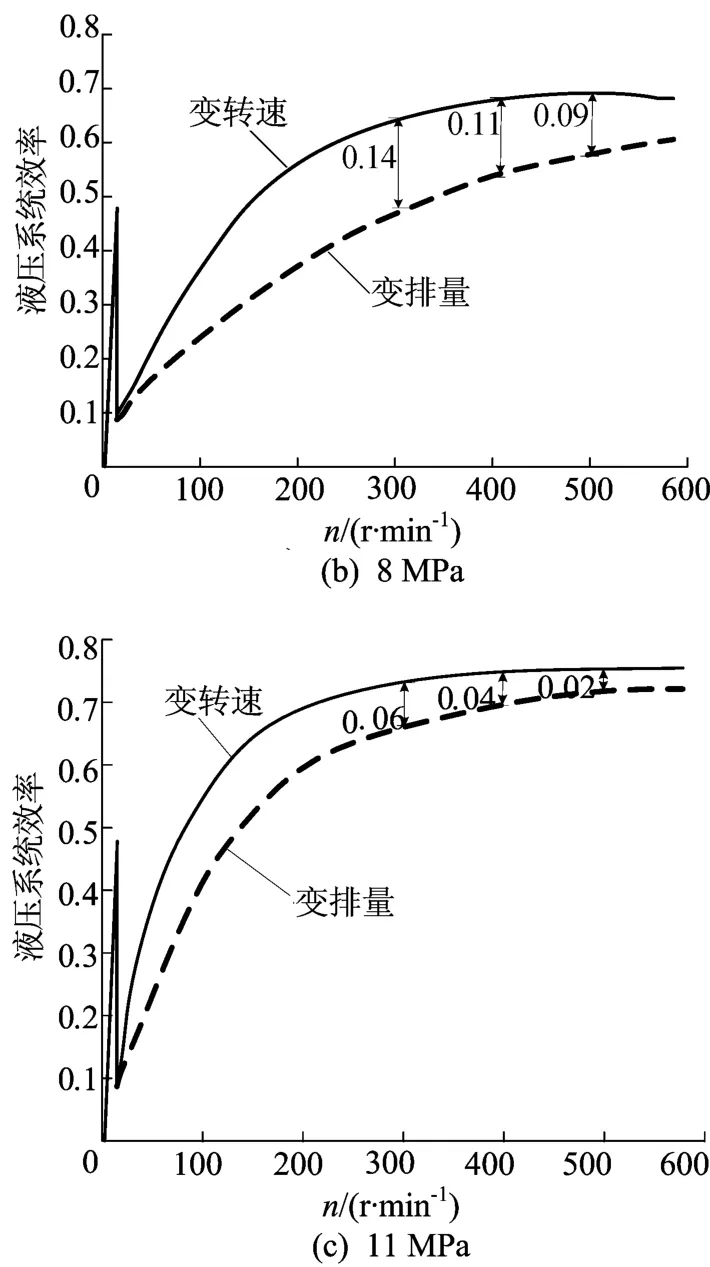

变转速容积调速系统、变排量容积调速系统对应的开式系统加载压力分别为5、8、11MPa时,2种系统的效率对比曲线,如图4所示。

图4 加载压力不同时变排量和变转速效率仿真结果

此时对应闭式回路高压侧的压力分别为10.4、15.5、20.5MPa,等效加载在液压马达轴上的负载转矩分别为142、227、312N·m,仿真效率曲线开始的振荡是由于闭式液压系统的低压管路中有油液,从而导致的启动冲击引起的。

从图4a可以看出,对应马达转速在300、400、500r/min时,闭式变转速泵控马达调速系统要比变排量泵控马达调速系统的效率高27%、17%和13%;转速越低,效率差越大;转速越高,效率差越小。从图4b可以看出,对应马达转速在300、400、500r/min时,闭式变转速泵控马达调速系统比变排量泵控马达调速系统的效率高14%、11%和9%;转速越低,效率差越大;转速越高,效率差越小,且变小的趋势变缓。从图4c可以看出,对应马达转速在300、400、500r/min时,闭式变转速泵控马达调速系统要比变排量泵控马达调速系统的效率高6%、4%和2%;高、低速效率差减小趋势变缓,且差值不大。

4.2 闭式泵控马达液压系统效率实验分析

实验平台实物如图5所示。实验通过编制Labview测控程序在工控机上实现相应物理量的测量和控制。

图5 闭式泵控马达液压系统实验平台

闭式泵控马达系统的液压系统效率为:

其中比例变量马达轴端的输出负载转矩Tout′和转速nm通过图1中元件18转速/转矩传感器测得,比例变量泵的输入转矩Tin和转速np通过图1中元件5转速/转矩传感器测得。将测量值代入(16)式可以计算出液压系统的效率。实验时测得油温为31℃左右。由于实验台为大功率液压系统,存在低速稳定性差、时滞等问题,闭环控制性能差,所以实验采用开环控制方式。变转速控制方式通过在Labview测控程序改变变频电机转速控制电压(范围1~10V)来调整电机转速,改变液压系统流量,从而使马达转速达到设定值,比例变量泵、比例变量马达的排量为满排量;变排量控制方式通过在Labview测控程序改变比例变量泵的排量控制电压(范围1~10V)来调整液压系统流量,从而使马达转速达到设定值,比例变量马达的排量为满排量,变频电机在工频50Hz、转速1 480r/min条件下工作。

加载压力为5、8、11MPa时变转速和变排量2种控制方式下液压系统效率实验结果对比,如图6所示。

图6 加载压力不同时变排量和变转速效率实验结果

3种负载工况下效率实验结果对比如图7所示。从图4、图6可以看出,实验结果与仿真结果变化趋势相符。3种负载工况下,变转速控制方式的效率始终高于变排量控制方式。随着转速和压力的增加,2种控制方式的液压系统效率都在增加,相同工况下效率差的数值在减小。

图7 3种负载工况下变排量和变转速效率对比

从图7可以看出,闭式变转速泵控马达系统的效率始终高于变排量系统,在低速、低载工况下,效果更明显。变转速泵控马达系统通过改变变频电机转速来改变系统流量,调整输出功率以适应负载功率;而变排量泵控马达系统中电机始终以固定的转速高速旋转,功率输出较大,且变流量的调速方式是通过变量机构改变变量泵的排量,存在较大的油液、机械摩擦损耗,泵的机械效率低,所以效率较低。

随着转速、负载的增加,系统压力增加,2种控制方式的输出功率越来越大,效率也越来越高。输出功率增大时,液压系统泄漏、机械摩擦引起的能量损失在整个系统能量输出的比重越来越小,所以效率差数值变化趋势减缓。

5 结论

本文以设计的闭式变排量、变转速泵控马达容积调速液压系统为研究对象,对2种控制方式的液压系统效率进行了对比研究,结论如下:

(1)仿真和实验结果表明,在相同的负载工况下,变转速泵控马达调速方式的液压系统效率始终高于变排量泵控马达调速方式,在低速、轻载的情况下节能效果更明显。随着负载压力和转速的提高,2种控制方式的效率增速变缓。

(2)针对本实验系统,在马达转速300~600r/min的范围内,加载系统压力为5~11MPa,变转速泵控马达调速系统与变排量系统的效率差值最高接近20%。在实际工况中,变转速泵控系统会存在低速不稳定、泵在最低转速下工作情况,所以在马达转速300r/min下,分析结果的参考意义不大。

(3)对于效率相对较高的闭式容积调速系统,采用变转速泵控马达方式与传统的变排量容积调速系统相比能显著地提高系统的能量利用效率,节能效果明显。

[1]Minav T A,Laurila L I E,Pyrhonen J J.Analysis of elec-tro-hydraulic lifting system's energy efficiency with direct electric drive pump control[J].Automation in Construction,2013,30:144-150.

[2]Chiang M H,Chen C C,Kuo C J.The high response and high efficiency velocity control of a hydraulic injection molding machine using a variable rotational speed electro-hydraulic pump-controlled system[J].International Journal of Advanced Manufacturing Technology,2009,43(9/10):841-851.

[3]Chiang M H.A novel pitch control system for a wind turbine driven by a variable-speed pump-controlled hydraulic servo system[J].Mechatronics,2011,21(4):753-761.

[4]Shi Hu,Yang Huayong.Energy saving of cutter head hydraulic drive system of shield tunneling machine[J].Automation in Construction,2014,37:11-21.

[5]贾永峰,谷立臣.永磁同步电机驱动的液压动力系统设计与实验分析[J].中国机械工程,2012,23(3):286-290.

[6]胡东明,徐 兵,杨华勇.变频驱动的闭式回路节能型液压升降系统[J].浙江大学学报:工学版,2008,42(2):209-214.

[7]胡东明,徐 兵,杨华勇.采用闭式油路的变频液压电梯能耗特性分析[J].浙江大学学报:工学版,2007,41(3):475-479.

[8]彭天好,杨华勇,徐 兵.变频泵控马达调速系统节能实验研究[J].煤炭学报,2004,29(1):109-114.

[9]杨梅钦,郭 勇,张新海,等.液压挖掘机回转系统启动溢流损失研究[J].合肥工业大学学报:自然科学版,2014,37(7):773-776,821.

[10]陈启松.液压传动与控制手册[M].上海:上海科学技术出版社,2011:173-178.

[11]付永领.LMS Imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011:69-84.