云南某铜矿开拓运输方案选择

2015-06-05段林松

段林松

(云南黄金矿业集团股份有限公司, 云南昆明 650224)

云南某铜矿开拓运输方案选择

段林松

(云南黄金矿业集团股份有限公司, 云南昆明 650224)

根据云南某铜矿矿体赋存条件和矿山开拓现状,设计了2种开拓运输方案,并进行了详细的技术经济比较分析,最终推荐了方案一主、副井+平硐+辅助斜坡道为开拓方案。

铜矿;开拓运输;平硐;辅助斜坡道

1 矿山现状

云南某铜矿矿体是以硫化矿为主的矽卡岩型铜矿。矿山前期以探矿为主,2005,2006年开展过500 t/d和1000 t/d规模的设计工作以及水保、环评等配套评价及审批工作。矿山分别在4130 m和4122 m标高施工了少量探矿平硐,平硐断面2.2 m×2.2 m,两个主要平硐编号为PD3、PD7,施工长度分别为340m和160m。后期由于地方行政管理变化,施工停止。为了使矿山尽快恢复生产,实现4000 t/d的生产规模,需选择和优化矿山开拓运输方案。

2 矿床地质特征

矿区赋矿层位为晚三叠系曲嘎寺组笫二段第二亚段地层,铜矿体主要分布在大理岩夹层顶、底接触部位之矽卡岩化带内,其次分布在靠近大理岩的角岩化变砂岩中,与矽卡岩化蚀变关系十分密切。

2009年详查报告共圈定48个矿体,具有开发价值的矿体共10个,其中KT2、KT2-1和KT4三个矿体为主矿体。

KT2号矿体:分布在0~15线间的矽卡岩化大理岩夹层及两侧与角岩化变砂岩接触带,倾角75°~85°,控制长度600 m,控制斜深103~604 m。矿体厚度一般在1.32~18.90 m,平均厚度7.17 m,矿体平均品位2.11%。

KT2-1号矿体:分布在0~11线,紧邻KT2矿体东侧平行产出,4100 m标高以上总体向南西陡倾,向下逐渐转向北东陡倾,倾角75°~85°,沿走向控制矿体长度600 m,控制斜深35~563 m;厚度0.53~19.20 m,平均7.07 m,平均品位1.17%。该矿体在5线附近3800~4000 m标高出现无矿“天窗”。

KT4号矿体:分布在4~11线,倾角70°~80°;控制长度600 m,沿倾向控制斜深30~361 m;厚度0.71~9.17 m,平均厚度2.79 m,矿体平均品位1.59%。

3 开拓运输方案的选择比较[1]

矿区位于高海拔地区,采区海拔标高4100~4300 m,自然条件恶劣,因此,影响开拓运输方案选择的因素较多,除了技术、经济方面的,还要考虑高原条件对从业人员生产活动及日常生活的影响,尽可能地为从业人员提供一个舒适的生产、生活环境[2-3]。

根据矿山开拓现状、矿山特殊的地理环境以及充分利用矿山已有井巷工程等因素,提出了以下两个开拓方案。

3.1 方案一:主副井+平硐+辅助斜坡道开拓方案

(1)主井。位于采区6线附近矿体下盘,井筒净直径4.5 m,井口标高4180.20 m,井底标高3747 m。井筒内采用4.5 m3前翻式双箕斗互为配重提升,钢丝绳罐道,提升机型号为2JK-3.5/11.5E,电机功率868 kW。主要用来提升4047 m标高以下区段矿石。

主井在4077 m标高设卸载硐室,硐室下接矿仓,在4047 m中段设运输平硐,连通选矿厂。井下装矿皮带道设在3782 m水平,粉矿回收设在3747 m水平。粉矿回收采用电梯井,电梯井布置在主井附近,井筒内装配一套3 t矿用电梯提升系统。提升高度为75 m,分别在3822 m中段、装矿皮带道水平和粉矿回收水平设停靠点。

(2)副井。位于采区6线附近矿体下盘,井筒净直径5 m,井口标高4164.128 m,井底标高3800.000 m,采用罐笼和平衡锤互为配重的提升方式。罐笼采用底板尺寸为长3600 mm×宽1600 mm的双层罐笼,罐道采用180mm×180mm空心方钢作为固定罐道,提升机型号为JKM2.25×4/(Ⅰ)10.5E塔式多绳摩擦式提升机,电动机为Z500-1A直流电动机。副井主要承担废石及部分人员、材料及设备的提升任务,兼作入风井。

(3)回风井。布置在采区西北角15线附近,井筒净直径4.0 m,采用分期、倒段方式施工。回风井上口在4182 m中段回风平硐内,基建期施工4047 m中段。主要承担井下回风任务。

(4)平硐。运输平硐开口于选厂西侧,开口标高4030 m,与采区4047 m中段连通,是矿石运输的通道,平硐内布置2个转载站,一个位于4047 m中段至4122 m中段溜矿井下口,一个位于主井卸载矿仓下口。4047 m以上中段矿石经溜井下口放矿机装入矿车,直接运至选矿厂;4047 m以下矿石经主井提升卸载后装入矿车,运至选矿厂。

(5)措施井。措施井布置在采区与选矿厂间野鸭塘北侧山坡,与主运输平硐相通,井筒净断面2.5 m×2.4 m。

(6)辅助斜坡道。辅助斜坡道开口于采区0~4线间矿体下盘,巷道断面4.0 m×3.5 m,坡度直线段12%,曲线段和缓坡段3%,平均10%。

3.2 方案二:主副井+辅助斜坡道开拓方案

(1)主井。布置在选矿厂地内,位于主厂房西北方向,井筒净直径4.5m,井口标高4021.000m,井底标高3731 m。井筒内采用双箕斗提升方式,箕斗为4.5 m3翻转式箕斗,有效载重6.5 t,柔性罐道,承担矿石的提升任务。提升机型号为2JK-3.5/11.5E单绳缠绕式提升机,电动机为Z710-2直流电动机,电动机功率868 kW。

井下装矿皮带道设在3766 m水平,粉矿回收设在3731 m水平。粉矿回收采用电梯井,电梯井布置在主井附近,井筒内装配一套3 t矿用电梯提升系统。提升高度为75 m,分别在3806 m水平、装矿皮带道水平和粉矿回收水平设停靠点。

(2)辅助提升井。布置在主井西北方向,距主井64 m,井筒净直径4 m,井口标高4021.00 m,井底标高3720.00m。采用罐笼配平衡锤提升方式,罐笼为2200mm×1250mm的双层罐笼,180mm×160mm钢木复合罐道;提升机为2JK-2.5×1.5/20E型单绳缠绕式提升机。辅助提升井分别在3806 m、3766 m 和3731 m设马头门,与运输巷、主井皮带道和粉矿回收水平相通。

辅助提升井承担主井系统作业人员的上下任务,并兼作主井的粉矿回收井,同时在冬季积雪影响地表运输时,可承担采区人员、材料及设备的提升任务。辅助提升井兼作入风井。

(3)其它工程。方案二副井、回风井辅助斜坡道及措施井布置与方案一相同。

3.3 方案比较分析[4-5]

设计开掘量、支护砼量、投资及运营费、基建期对比见表1。

表1 2种方案对比

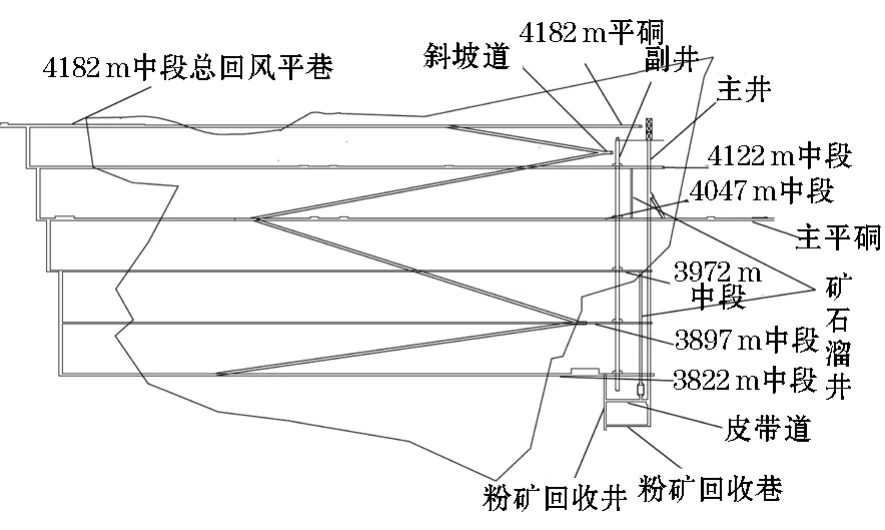

方案一(见图1)基建期短,工程量较少,投资低;4047 m以上矿石溜至平硐,经矿车运至选厂,不需要经过竖井提升,节省能源消耗;但是该方案矿石运输至选厂后,需露天曲轨卸载,车场距离较长,冬季积雪难以清理,影响生产;主井需施工井下箕斗卸载硐室及矿仓、溜井,施工工艺较复杂,难度大。

方案二矿石经主井提升后直接卸入原矿仓,进入选矿破碎系统,生产管理紧凑;地表转运环节简单,受气候条件影响小。但是该方案基建期长,工程量大,投资高;主井服务年限内提升量大,浪费能源;运输平巷布置在井下,需先施工井筒,受未知因素影响大,基建期长。

通过以上比较可以看出,方案一工程量、投资及运营费比方案二低。

方案一以4047 m为界,上部区段采用平硐+辅助斜坡道开拓方案,施工难度小,基建期为3 a,工程投产后即可形成4000 t/d的生产能力,服务年限5 a以上,因此下部区段建设时间充裕;方案二采用主、副井开拓,提升、运输等系统全部形成后才能达到4000 t/d的生产能力,基建期需要4 a。工程施工条件方面,矿区属卡斯特发育区,水文地质条件复杂,竖井施工难度大,影响工期的不可预见因素多,一旦出现问题,工期难以保证,应对能力较方案一弱。方案二矿石提升运输衔接紧凑,受气候影响较方案一小。

图1 方案一

综合以上各因素,推荐方案一即主、副井+平硐+辅助斜坡道为开拓方案。

4 结 论

根据云南某铜矿的生产规模和矿床地质特征,设计了2种开拓运输方案,方案一为主副井+平硐+辅助斜坡道开拓方案,方案二为主副井+辅助斜坡道开拓方案,通过对该2种方案的技术经济指标对比,最终选择方案一作为矿山的开拓运输方案,其开掘量为73401.754 m3,支护砼量4941.238 m3,投资及运营费13929.61万元,基建期3 a。

[1]卢学专.某铅锌矿深部工程开拓方案探讨[J].采矿技术, 2010,10(3):40-42.

[2]北京有色冶金设计研究总院.采矿设计手册:矿床开采卷[M].北京:中国建筑工业出版社,1987.

[3]王运敏.中国采矿设备手册[M].北京:科学出版社,2007.

[4]GB16423-2006.中华人民共和国国家标准金属非金属矿山安全规程[S].

[5]GB50771-2012.中华人民共和国国家标准有色金属采矿设计规范[S].

2015-05-21)

段林松(1979-),男,云南鹤庆人,采矿工程师,主要研究采矿技术、工程爆破技术与应用、生产管理,Email: duanlsong@163.com。