Al-17.5Si-4Cu-0.5Mg合金热变形行为及其加工图

2015-06-05李润霞张磊刘兰吉张立军白彦华李荣德

李润霞,张磊,刘兰吉,张立军,白彦华,李荣德

Al-17.5Si-4Cu-0.5Mg合金热变形行为及其加工图

李润霞,张磊,刘兰吉,张立军,白彦华,李荣德

(沈阳工业大学材料学院,沈阳110870)

采用Gleebe-1500D热压缩模拟试验机在变形温度350~500℃、应变速率0.001~5s-1的条件下对Al-17.5Si-4Cu-0.5Mg合金进行热压缩实验,研究该合金在热塑性变形下的流变应力行为及其热加工特性,研究结果表明:Al-17.5Si-4Cu-0.5Mg合金为正应变速率敏感材料;该合金可用Znenr-Hollomon参数双曲正弦形式来描述高温塑性变形时的流变应力行为;合金平均热变形激活能Q为308.61kJ/mol。基于动态材料模型(DMM)建立了Al-17.5Si-4Cu-0.5Mg合金的热加工图,并结合热加工图和显微组织分析获得了该合金较优的热变形工艺参数:变形温度为400~470℃,应变速率为0.1s-1。

Al-Si-Cu-Mg合金;热压缩变形;流变应力;加工图

Al-Si系合金不仅具有良好的铸造性能,而且具有优良的耐磨性和耐腐蚀性,相对较高的导电性,较低的热膨胀系数、密度和热裂倾向等[1-3]。过共晶铝硅合金的一个重要应用是作为发动机活塞合金使用[4~6],活塞的工作条件十分恶劣,要求活塞合金具有良好的加工性、良好的耐磨性,良好的高温强韧性和低热膨胀系数。Al-17.5Si-4Cu-0.5Mg过共晶铝硅合金是代表性活塞合金,该合金的美国牌号为A390,并且自上世纪80年代起逐渐取代其它的铝硅活塞合金。同时,该合金也存在许多问题,由于该合金的硅含量较大,合金中初晶硅的尺寸和数量也随之增加,大块板片状的初晶硅导致材料的脆性增加,而且初晶硅的硬度较高,导致合金在切削过程中对刀具的磨损量较大,材料的加工性能也较差[7~9]。国内外针对解决该问题的研究较多,万里等[10]研究了挤压铸造过共晶A390合金的组织与力学性能。何克准等[11]研究了固溶处理对Al-15.5Si-4Cu-1Mg-1Ni-0.5Cr合金组织的影响。Zhang Xun等[12]研究了固溶热处理对Al-16.9Si-4.5Cu-0.15Mg合金组织和性能的影响。综上所述,国内外到目前为止还未见对该合金热变形行为的研究报道。

材料的热变形行为是其微观变形机制及变形过程中组织结构演变的宏观反映[13],流变应力是表征合金在热变形过程中材料塑性变形性能的一个基本量,研究热变形过程中的流变应力以及热变形条件对流变应力的影响对制定合理的热加工工艺有着重要的作用。合金的热加工图是变形温度与应变速率空间中的功率耗散图与失稳图的叠加,利用加工图可以分析材料在不同变形温度和应变速率的高温变形机制,从而获得热加工的“安全区”和“不安全区”,达到控制组织演变,避免产生缺陷的优化热加工工艺的目的[14-16]。目前,基于动态材料模型(DDM)的加工图技术被广泛应用于表征材料的热加工性能和设计材料的热加工工艺。本研究通过在Gleeble-1500D热模拟试验机上对Al-17.5Si-4Cu-0.5Mg合金进行热压缩实验研究其热变形行为,建立了Al-17.5Si-4Cu-0.5Mg合金热变形的本构方程和基于动态材料模型(DDM)的加工图,为此合金热加工工艺的制定和优化提供实验数据和理论依据。

1 实验

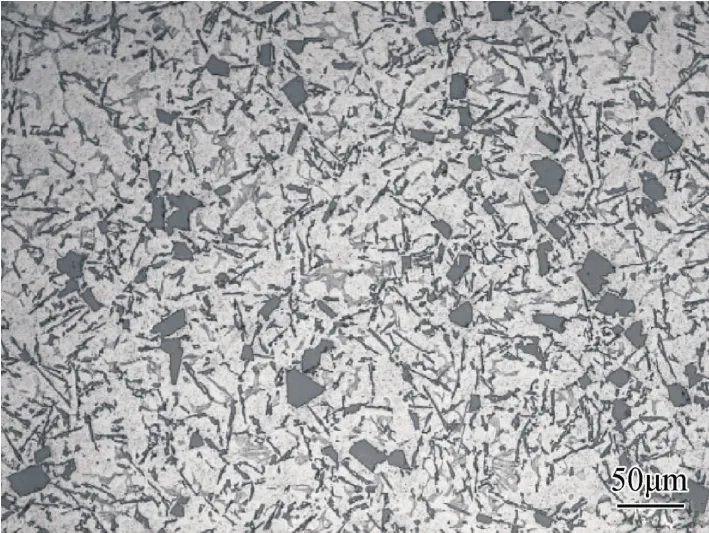

实验以工业纯铝、纯镁、Al-26 Si,Al-50Cu(质量分数/%)为原料,经电阻炉熔炼、浇注,制得所需的Al-17.5 Si-4 Cu-0.5 Mg合金铸锭。然后,在铸锭上用线切割截取8 mm×12 mm的圆柱形压缩试样。Al-17.5 Si-4 Cu-0.5Mg合金的显微组织如图1所示,主要是由大块的初生硅相、板条状的共晶硅相以及铝基体组成,其中带有尖锐棱角的初生硅相是造成该合金力学性能较低的主要原因。图1中的初生硅相所占面积百分比为6.7%,其圆形度仅有0.22,等效圆直径平均为12.37μm,最大块的初生硅相的等效圆直径高达28.74μm;共晶硅大部分成板条状,均匀地分布在铝基体中。

在Gleeble-1500D热模拟机上进行恒应变速率等温高温热压缩实验。热模拟试验的升温速率为10℃/s,保温时间为2min。试验的变形温度分别为350、400、450和500℃;应变速率为0.001,0.01,0.1,1和5s-1;总压缩变形量为0.8(真应变)。压缩时在试样的两端贴上石墨纸润滑以减少试样与压头之间的摩擦,避免出现腰鼓、侧翻等不均匀变形现象。变形过程中采用应变传感器(横向延伸计)测定压缩过程中的试样直径变化,利用热模拟机提供的硬件分析功能,直接获得真应力-真应变曲线,压缩完成后试样迅速水淬,以保留高温变形组织。

图1 Al-17.5Si-4Cu-0.5Mg合金显微组织Fig.1 Microstructure of Al-17.5Si-4Cu-0.5Mg alloy

2 结果与分析

2.1真应力-真应变曲线

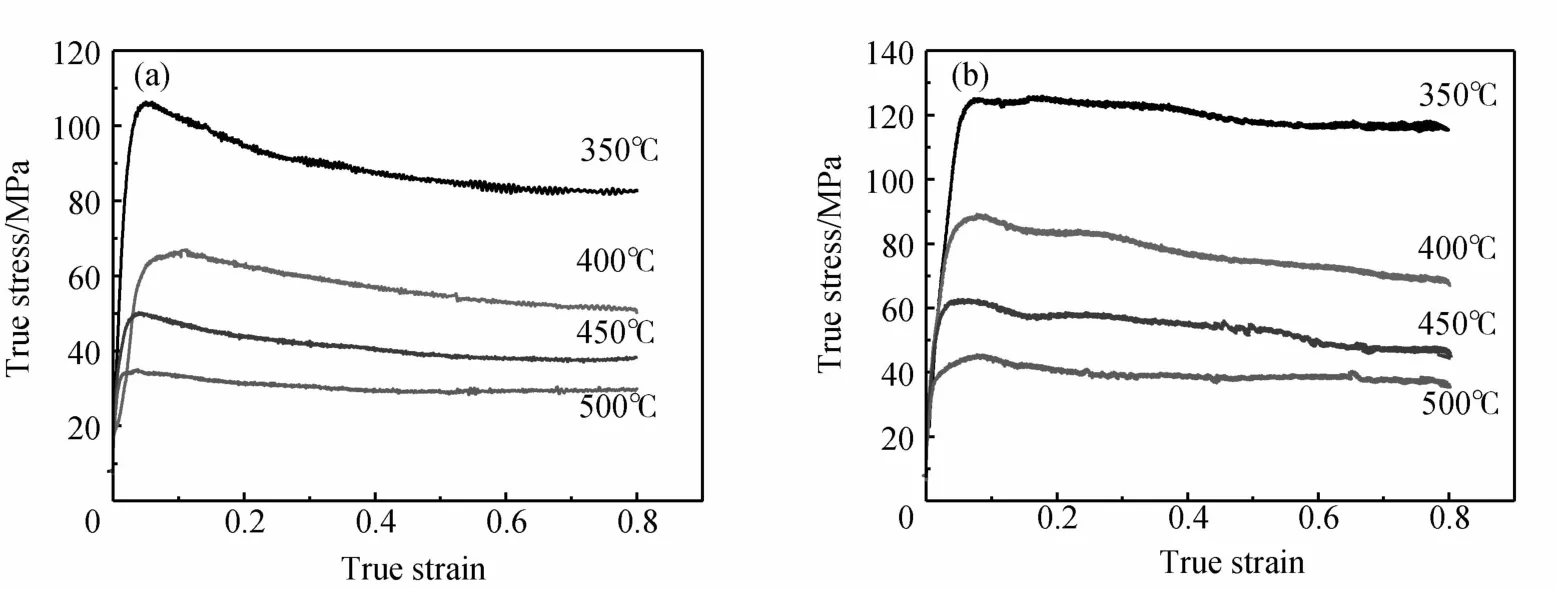

图2为Al-17.5Si-4Cu-0.5Mg合金在不同应变速率下等温压缩条件下所获得的真应力-真应变曲线。在变形初期,流变应力随着应变增加迅速上升至峰值应力,为加工硬化阶段;随后,动态回复和动态再结晶引起合金中位错密度下降造成合金的软化与变形引起的加工硬化相互抵消,流变应力达到峰值后缓慢下降至稳态。

图2 不同应变速率下的真应力-真应变曲线Fig.2 True stress-strain curves at different strain rate(a)0.01s-1;(b)0.1s-1

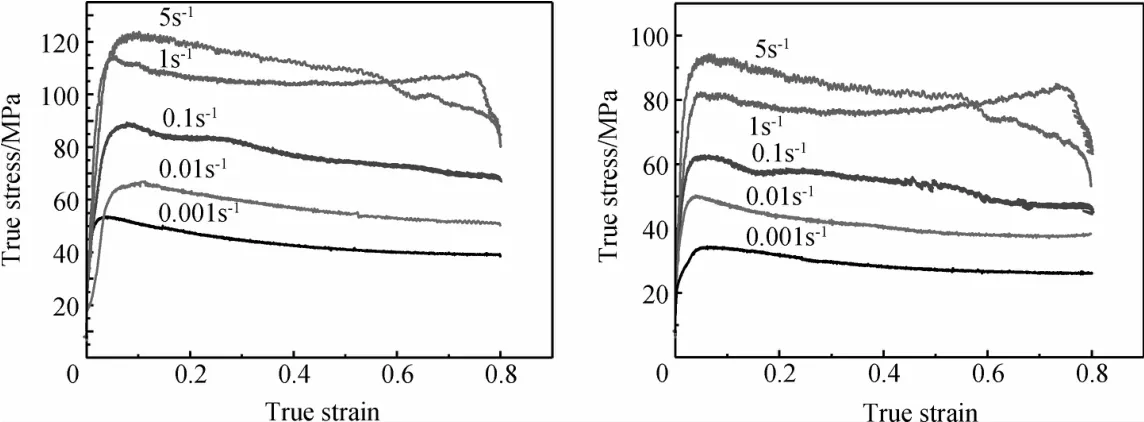

Al-17.5Si-4Cu-0.5Mg合金在变形温度分别为400,4 50℃时的真应力-真应变曲线如图3所示。由图3可知,在同一变形温度下,材料的真应力水平随应变速率的增大而增大,表明材料是正应变速率敏感材料,这主要是因为应变速率越大,塑性变形进行得越不充分,使弹性变形量增大,从而导致流变应力增大[17]。当应变速率为1s-1时,应变量到0.6之后,流变应力再次上升,这是由于应变速率较大,变形时间缩短,从而使塑性变形时位错运动和攀移的发生和发展的时间不充分,影响动态回复和动态再结晶的作用,软化作用降低,使应力水平上升。而应变速率为5s-1时未出现此现象,是由于应变速率过大,变形时间短,变形热能较少的散失到周围的介质中,更多的保留在变形体中,随着温度的不断上升,金属的塑性也不断随之提升,从而使流变应力大幅降低。

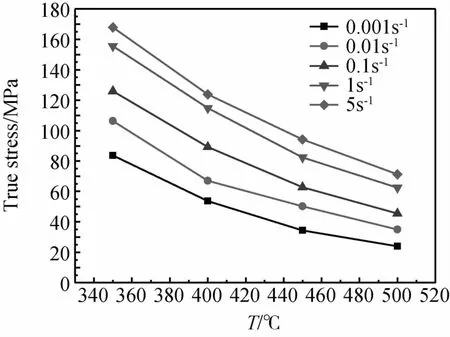

图4为变形温度、应变速率对流变应力(峰值)的影响,从图4可以直观地看到流变应力随着变形温度的增加而降低,随应变速率的增加而增加,该流变应力也为拟合直线计算本构方程提供数据支持。

图3 不同变形温度下的真应力-真应变曲线Fig.3 True stress—strain curves at different deformation temperature(a)400℃;(b)450℃

图4 变形温度、应变速率对流变应力(峰值)的影响Fig.4 Effect of deformation temperature and strain rate on flow stress

2.2本构方程的建立

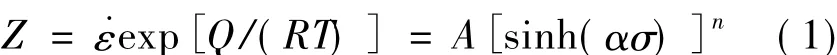

在热变形过程中,材料的高温流变应力强烈的取决于变形温度和应变速率,通常可采用指数、幂指数以及双曲正弦函数来描述稳态流变应力与变形温度和应变速率的关系[18~20],其表达式如下:

式中:ε为应变速率,s-1;Q为热变形激活能,kJ/ mol;R为普适常量;T为热变形温度,℃,Z为Zener-Hollomon参数[21],其物理意义是温度补偿的变形速率因子,反映材料热变形的难易程度,是材料在热变形过程中重要的力学性能参数。根据实验数值,并通过分析获得本合金的材料参数:Q=308.61 kJ/ mol;n=6.37;A=1.81×1019s-1;α=0.024MPa-1。从而得到本合金的本构方程如下:

该方程适用于应变速率为0.001~5s-1,温度为350~500℃范围内Al-17.5Si-4Cu-0.5Mg合金的流变应力行为,为该合金的热加工以及数值模拟提供实验依据。

2.3热加工图及其分析

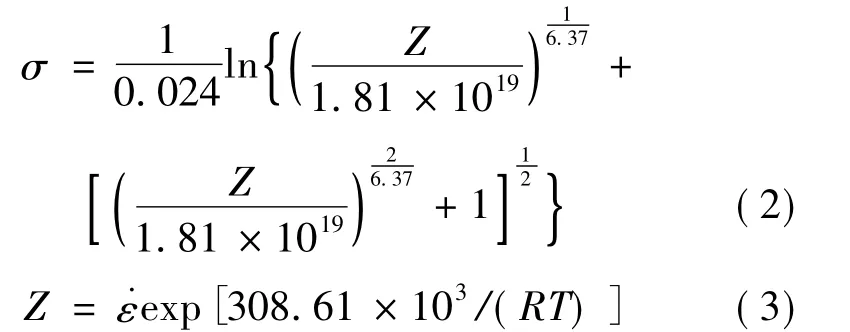

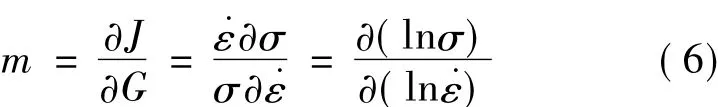

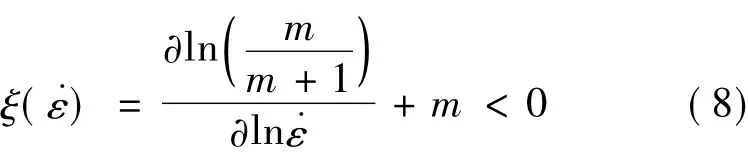

2.3.1 加工图的理论

按照DDM的观点[21,22],工件在热变形过程中,变形过程外界输入的能量被消耗在两方面:一方面用于材料的塑性变形,另一方面用于材料显微组织的变化,在给定的温度和应变下,材料的热变形过程满足动态本构方程:

式中:K为常数;m为应变速率敏感指数;P为热加工过程中的单位体积所吸收的总能量,能量耗散可分为2部分:耗散量G和耗散协量J,耗散量G表示材料发生塑性变形所消耗的能量,其中大部分转化成为了热量,小部分以晶体缺陷能的形式存储;耗散协量J表示材料变形过程中组织演化所消耗的能量。这两种能量所占比例由材料的应变速率敏感指数m决定,即:

对于理想的线性耗散来说:J具有最大值Jmax= P/2,通常把J/Jmax定义为耗散功率因子,其数学表达式为:

η是一个无量纲的参数,它的物理意义是指材料热变形过程中显微组织变化所耗散的能量与线性耗散能量的比例关系,功率耗散系数能够从本质上描述工件在给定的温度以及应变速率范围内微观组织变形机制,在应变速率及变形温度所构成的二维平面内绘出功率耗散因子的等值线图,就构成了材料的功率耗散图

在T-lnε平面内绘制η的等值曲线图即为功率耗散图。根据大应变塑性流变的Prasad失稳判据[23]

建立流变失稳图。将功率耗散图与失稳图叠加,即可得到合金高温塑性变形加工图。

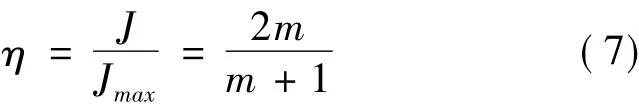

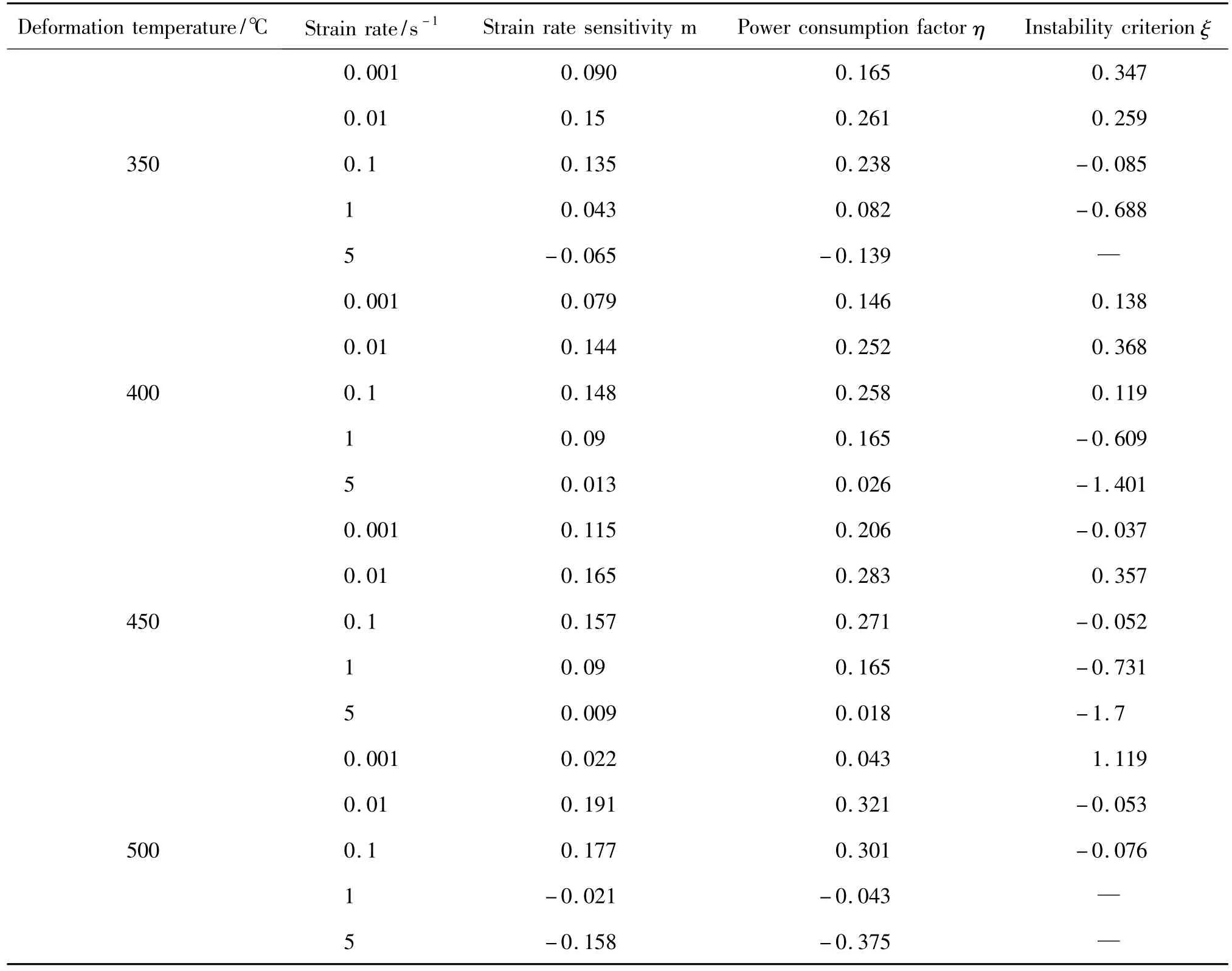

2.3.2 Al-17.5Si-4Cu-0.5Mg合金加工图

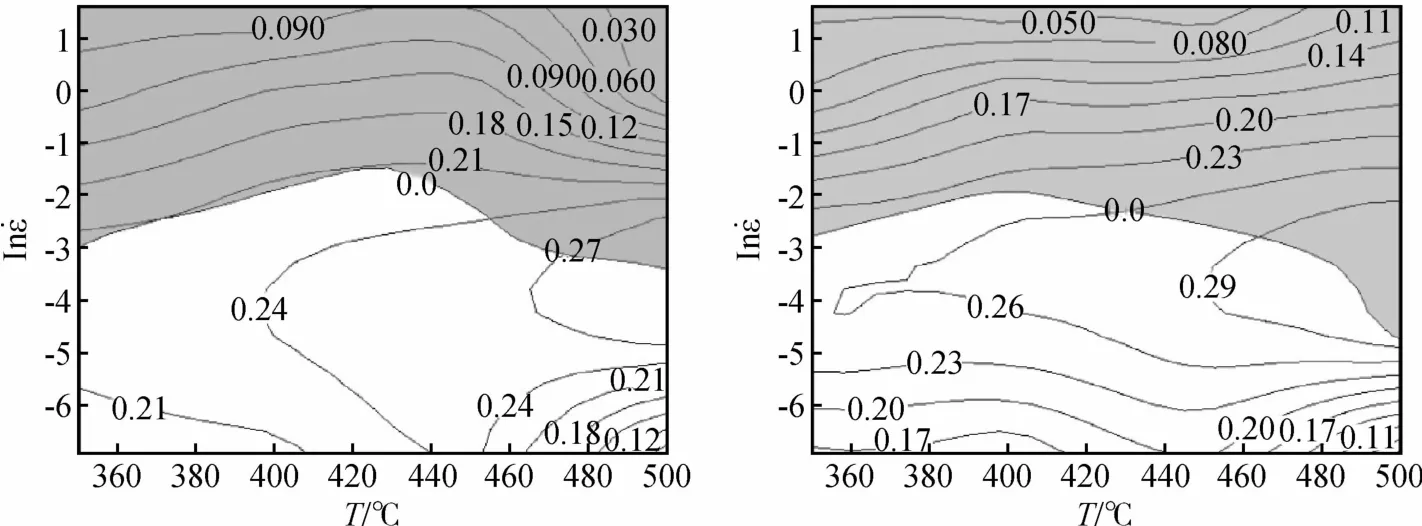

采用3次样条函数拟合lnσ与lnε的关系,按式(6)计算m(表1),再按式(7)计算η(表1),按式(8)计算不同温度和应变速率下的判据值ξ(表1),从而分别获得应变量为0.3和0.5时所对应的加工图如图5所示。图5中阴影部分为流变失稳区域,等值线上的数字表示功率耗散系数。加工图中局域存在功率耗散系数最大值,一般来说,高功率耗散区对应着材料的最佳加工性能区,但是加工失稳区的功率消散效率也可能会较高,所以判断合金加工性能的好坏需要结合显微组织以及失稳判据判断。

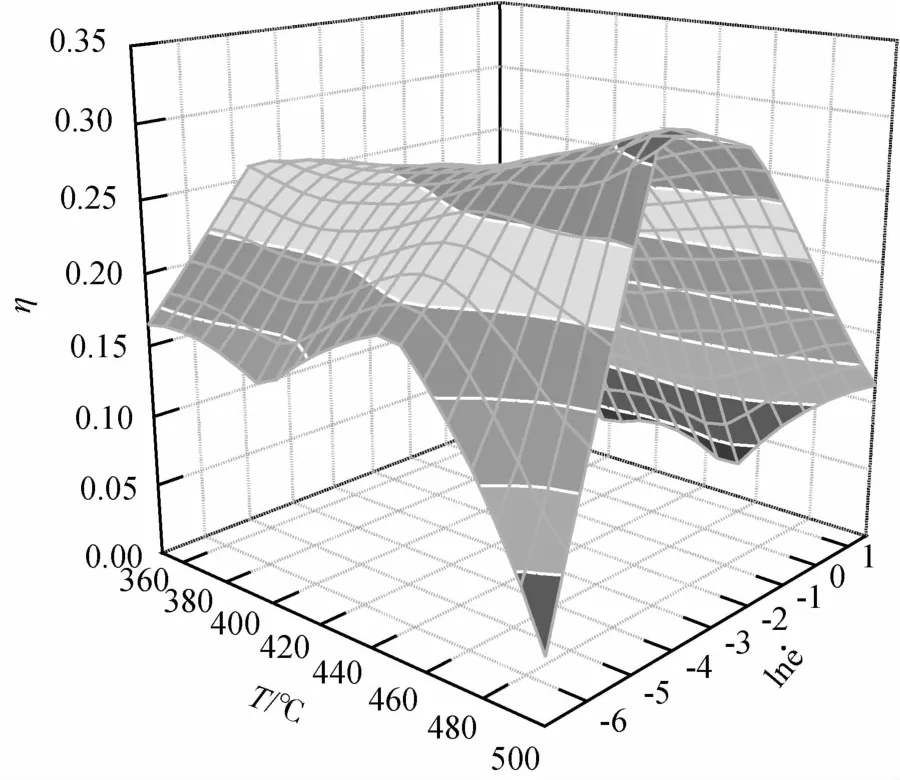

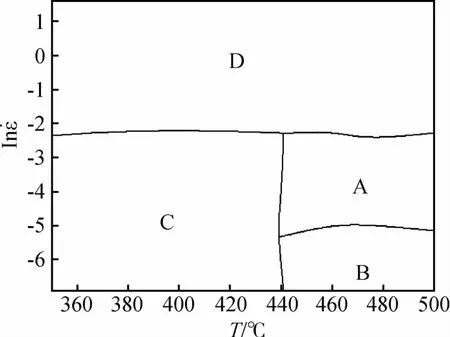

图5a,b是Al-17.5Si-4Cu-0.5Mg合金分别在应变量为0.3,0.5时的加工图,其中阴影部分为加工失稳区,等值线上的数字为功率耗散因子。从图5a,b中可以看出,该合金的加工失稳区覆盖了该加工图应变速率较高的部分,从而可以说明该合金在该合金在高应变速率下很有可能发生失稳现象,所以该合金不适用于高应变速率的热加工;对比5图a,b,随着应变量的增加,加工失稳区变化不大,但是有着向低应变速率扩展的趋势,但是扩展的幅度并不大,因此,本研究以应变量为0.5时的加工图进行分析。从图6的应变量为0.5时得三维功率耗散图可以看出在加工图中只有一个功率耗散因子峰值区以及两个功率耗散因子谷区。根据功率耗散因子和失稳区的特点,可将加工图分成四个区域,如图7所示:A区为耗散因子峰值区,温度为440~500℃,应变速率为0.01~0.15s-1;B区为加工图右下角的耗散因子谷区,温度为440~500℃,应变速率为0.001~0.01s-1;C区温度为350~440℃,应变速率为0.001~0.15s-1;D区为耗散因子谷区与加工失稳区复合区,温度为350~500℃,应变速率为0.001~5s-1。

表1 Al-17.5Si-4Cu-0.5Mg合金在ε=0.5时的加工图数据Table.1 Processing map dates of Al-17.5Si-4Cu-0.5Mg alloy atε=0.5

图5 不同真应变时Al-17.5Si-4Cu-0.5Mg合金的加工图Fig.5 Processing maps of Al-17.5Si-4Cu-0.5Mg alloy at different true strains(a)ε=0.3;(b)ε=0.5

图6 应变为0.5时Al-17.5Si-4Cu-0.5Mg合金三维功率耗散图Fig.6 Al-17.5Si-4Cu-0.5Mg alloy 3D maps of power dissipation atε=0.5

图7 应变量为0.5时Al-17.5Si-4Cu-0.5Mg合金加工图的分区示意图Fig.7 The partition sketch map for processing map of Al-17.5Si-4Cu-0.5Mg alloy at strain of 0.5

A区为功率消耗因子峰值区,峰值效率为32%,较应变为0.3时的峰值效率29%有所提高,但是我们通过加工图可以发现,失稳区在较应变为0.3时也有所扩大,向该区高温部分扩展,说明该峰值区的高温部分加工性能并不突出,甚至恶劣。在该区域的低温部分,峰值效率高,而且并没有被失稳区所覆盖,说明该变形条件下的合金可能具有较好的热加工性能。

B区为功率消耗因子谷区,在图6中可以看到该区域耗散因子急剧下降,等值线相当密级,这说明耗散因子在此区域变化比较剧烈,同时耗散因子数值也比较小,说明该区域合金热加工性能较差。

C区为其他区域,该区域加工图的等值线比较稀疏,这说明此区域的功率耗散因子比较均匀,该区域的耗散因子在整个加工图中处于中间的位置,在该区域的高温高应变速率部分,耗散因子接近峰值,但是在该区域的低温低应变速率部分,耗散因子接近谷值。但是,该区域没有被加工失稳区覆盖,说明该区域的热加工性能相对良好。

D区为功率耗散因子谷区和加工失稳区的复合区域,在图5中可以看到,该区域耗散因子急剧下降,并且基本全部被加工失稳区覆盖,说明该区域热加工性能极差,极容易出现加工失稳现象。

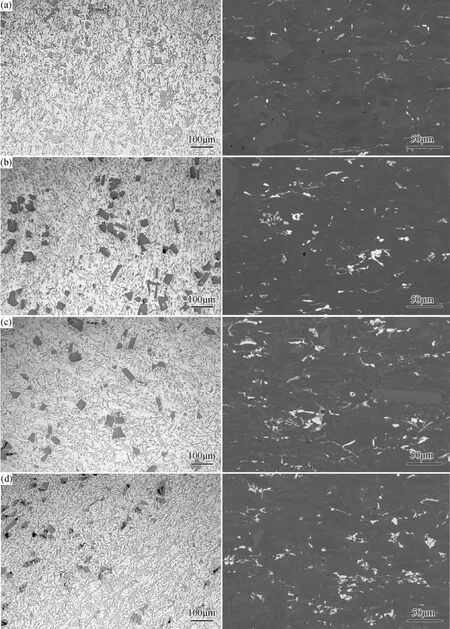

图8为不同热压缩条件下Al-17.5Si-4Cu-0.5Mg合金的显微组织。图8a显示A区的显微组织,可以看出显微组织均匀,初生硅呈现细小颗粒状;图8b为B区的显微组织,其中部分基体组织发生了动态再结晶,第二相有团聚现象,初生硅呈棱角明显的粗大颗粒状;图8c为C区中的典型组织,其基体组织仍保持形变组织状态,初生硅呈粗大多边状;图8d为合金在较高应变速率下的变形组织,可以看出初生硅呈明显的碎小多边颗粒状。初生硅相在不同区域所呈现的典型形貌,反映了初生硅在该区域破碎的难易程度、再分布程度等,这些都受变形速率以及与基体协同变形等的直接影响,进而影响合金的热变形行为。初生硅在变形过程中的破碎行为及其与基体协同变形规律还有待深入研究。

通过对Al-17.5Si-4Cu-0.5Mg合金热加工图的分析和显微组织的佐证,可以知道该合金在温度为400~470℃,应变速率为0.1s-1时进行热挤、热轧、热锻等热变形工艺是比较合理的。

图8 不同热压缩条件下Al-17.5Si-4Cu-0.5Mg合金的显微组织(a)450℃,0.01s-1(A区); (b)500℃,0.001s-1(B区);(c)350℃,0.01s-1(C区);(d)500℃,5s-1(D区)Fig.8 Microstructures of Al-17.5Si-4Cu-0.5Mg alloy at different hot compression conditions (a)450℃,0.01s-1(Area A);(b)500℃,0.001s-1(Area B); (c)350℃,0.01s-1(Area C);(d)500℃,5s-1(Area D)

3 结论

(1)Al-17.5Si-4Cu-0.5Mg合金高温塑性变形时的流变应力强烈取决于应变速率和变形温度。在同一应变速率下,流变应力随着变形温度的上升而减小;在同一变形温度下,流变应力随着应变速率的提高而增加,属于正应变速率敏感材料。Al-17.5Si-4Cu-0.5Mg合金的平均热变形激活能Q为308.61kJ/mol。

(2)Al-17.5Si-4Cu-0.5Mg合金在热变形中存在一个功率耗散因子峰区,峰值效率为32%;失稳区域主要集中在高应变速率区,说明该合金不适合大应变速率变形,同时失稳区域随着应变量的增大。

(3)结合热加工图以及显微组织分析得出Al-17.5Si-4Cu-0.5Mg合金较优的热变形工艺参数:变形温度为400~470℃,应变速率为0.1s-1。

[1]GUPTA M,LING S.Microstructure and mechanical propertiesof hypo/hyper-eutectic Al-Si alloys synthesized using a near net shape forming technique[J].Journal of Alloys and Compounds,1999,287:284-294.

[2]ZHANGH H,DUAN H L,SHAO G J,et al.Microstructure and mechanical properties of hypereutectic Al-Si alloy modified with Cu-P[J].Rare Metals,2008,27:59-63.

[3]YEH J,TSAU C.A study of the microstructures and propertiesofan A390 aluminum alloy produced by the layer depositionprocess[J].Materials Science and Engineering A,1993,165(2):157-165.

[4]KAPRANOS P.Thixoforming ofan automotive partin A390 hypereutectic Al-Si alloy[J].J Mater Proc Tech,2002,135,271-277.

[5]LASA L,RODRIGUEZ-IBABE J M.Effect of composition and processing route on the wear behaviour of Al-Si alloys[J].Scripta Materialia,2002,46(6):477-481.

[6]OSORIO W R,GOULART P R,GARCIA A.Effectof silicon content on microstructure and electrochemical behavior of hypereutectic Al-Si alloys[J].Materials Letters,2008,62(3):365-369.

[7]王杰芳,谢敬佩,刘忠侠,等.国内外铝硅活塞合金的研究及应用评述[J].铸造,2005,54(1):24-27.

(WANG J F,XIE J P,LIU Z X,et al.Review on the research and application of Al-Si piston alloy at home and abroad[J].Foundry,2005,54(1):24-27)

[8]陆文华,李盛隆,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2002.262-339.

(LU W H,LI S L,HUANG L Y.Alloy casting and smelting[M].Beijing:Mechanical press process,2002,262-339.)

[9]YI H K,ZHANG D,FAN T X,et al.Microstructure of worn surface and wear debris of as-cast Al-17Si-xLa alloys under unlubricated conditions[J].Trans Nonferrous Met Soc China,2013,13(3):564-567.

[10]万里,罗吉荣,兰国栋,等.挤压铸造过共晶A390合金的组织与力学性能[J].华中科技大学学报(自然科学版),2008,36(8):92-95.

(WAN L,LUO J R,LAN G D,et al.Mechanical properties and microstructures of Al-17.5Si-4.5Cu alloy for squeeze casting[J].Journal of huazhong university of science and technology(natural science edition),2008,36 (8):92-95.)

[11]HE K Z,YU F X,ZHAO D Z,et al.Microstructural evo

lution of direct chill cast Al-15.5Si-4Cu-1Mg-1Ni-0.5Cr alloy during solution treatment[J].China Foundry,2011,8(3):264-268.

[12]ZHAN X,ZHANG Z F,XU J.Effect of solution treatment on the microstructure and mechanical properties of Al-16.9Si-4.5Cu-0.15Mg Alloy[J].Rare Metal Materials and Engineering,2011,40(Suppl):73-77.

[13]党小荔,杨伏良.Al-1.03Mg-1.00Si-0.04Cu铝合金热压缩变形及其加工图[J].中南大学学报,2012,43 (11):4234-4241.

(DANG X L,YANG F L.Hot compression deformation and processing maps ofAl-1.03Mg-1.00Si-0.04Cu aluminum alloy[J].Journal of Central South University,2012,43(11):4234-4241.)

[14]RAMANATHAN S,KARTHIKEYAN R,DEEPAK K V,et al.Hot deformation behavior of2124 Al alloy[J].Journal of Materials Science and Technology,2006,22(5): 611-615.

[15]李成侣,潘清林,刘晓艳,等.2124铝合金的热压缩变形和加工图[J].材料工程,2010,4:10-14.

(LI C L,PAN Q L,LIU X Y,et al.Hot compression deformationand processing maps of2124 aluminum alloy[J].Journal of Materials Engineering,2010,4:10-14.)

[16]张辉,伍豪杰,蒋福林,等.4045铝合金热变形行为及其加工图[J].湖南大学学报,2013,40(8):83-89.

(ZHANG H,WU H J,JIANG F L,et al.Hot deformation behavior and processing map of 4045 aluminum alloy[J].Journal of Hunan University,2013,40(8):83-89.)

[17]张伟,杨伏良,甘卫平,等.Al-35Si高硅铝合金热变形行为的研究[J].材料导报,2005,19(10):136-138.(ZHANG W,YANG F L,GAN W P,et al.Study of the hot deformation behavior of the Al-35Si high silicon aluminum alloy[J].Materials Review,2005,19(10):136-138.)

[18]SHEPPARD T,PARSON N C,ZAIDI M A,et al.Dynamic recrystallization in Al-Mg[J].Met Sci,1983,17 (10):481-487.

[19]SELLARS C M,TEGART W J.Relationship between strength and structure in deformation at elevated temperatures[J].Mem Sci Rev Met,1966,63(9):731-745.

[20]SELLARS C M,TEGART W J.On the mechanism of hot deformation[J].Acta Metallurgica,1966,14(9):1136-1138.

[21]MENG G,LI B,LI H M,et al.Hot deformation and processing maps of an Al-5.7wt.%Mg alloy with erbium[J].Materials Science and Engineering A,2009,517:132-137.

[22]PRASAD Y V R K,RAO K P.Processing maps and rate controlling mechanisms of hot deformation of electrolytic tough pith copper in t he temperature range 300-950℃[J].Materials Science and Engineering(A),2005,391: 141-150.

[23]祖利国,张晓泳,李超,等.Ti-5Al-5Mo-5V-1Cr-1Fe合金热加工图及其组织演变[J].中南大学学报(自然科学版),2012,43(8):2943-2950.

(ZU L G,ZHANG X Y,LI C,et al.Hot processing map and microstructural revolution of Ti-5Al-5Mo-5V-1Cr-1Fe alloy[J].Journal of Central South University(Natural Science Edition),2012,43(8):2943-2950.)

Hot Deformation Behavior and Processing Maps of Al-17.5Si-4Cu-0.5Mg Alloys

LI Run-xia,ZHANG Lei,LIU Lan-ji,ZHANG Li-jun,BAI Yan-hua,LI Rong-de

(School of Materials Science and Engineering,Shenyang University of Technology,Shenyang 110870,China)

Hot compression tests of Al-17.5Si-4Cu-0.5Mg alloy were carried out at350-500℃and strain rates of0.001-5s-1on a hot-simulation machine Gleeble-1500D to study the hot deformation behavior and hot working property.Results show that the Al-17.5Si-4Cu-0.5Mg alloy is a positive strain rate sensitive material;the flow stress of this alloy can be described by the hyperbolic sine equation during high temperature deformation;the average thermal deformation activation energy Q is calculated to be 308.61kJ/mol.The processing maps were calculated on the basis of the dynamic materials model(DMM).The optimum processing parameters are determined by combining processing maps and microstructure evolution analysis.The deformation temperature are in the range from 400℃to 470℃and the strain rate is around 0.1s-1.

Al-Si-Cu-Mg alloy;hot compression deformation;flow stress;processing maps

10.11868/j.issn.1005-5053.2015.1.005

TG301

A

1005-5053(2015)01-0025-08

2014-07-14;

2014-11-20

国家自然科学基金(50971092);辽宁省自然科学基金(201202166);沈阳市人才资源开发专项资金(201327013)

李润霞(1971—),女,博士,教授,主要研究方向为铝合金固态相变研究,(E-mail)runxiali@163.com