御能电液伺服系统在塑机节能市场的应用

2015-06-04

1 前言

对于塑料制品行业来说,电耗是其生产成本的主要部分,而注塑机是塑料制品厂的主要能耗设备之一,因此降低注塑机的能耗、提高生产效率成为注塑行业降低成本、提高产品竞争力的有效途径。经过测试,一般单台传统定量泵注塑机能耗和所占比例分别是:油压系统的耗能:75-80% ;加热单元的耗能:10-15% ;冷却系统的耗能:5-10% ;控制组件的耗能:1-5% ;其中最大能耗部分:油压系统用电量占注塑机的75%以上。

目前绝大多数的注塑机都属于液压传动注塑机,液压传动系统中的动力由电机带动油泵提供。在注塑周期的过程中,锁模,射出,保压,冷却,开模等过程需要不同的压力和流量,对于油泵马达都是处在于负载变动的状态。液压系统的负荷变化很大,传统注塑机采用定量泵,不能调节输出转速和功率,因此多余的能量只能在挡板、油路泄露、油的温升中消耗掉,当系统需求超过设定的流量及压力,会由溢流阀或比例阀来调整压力流量,这个过程称之为高压节流,造成的能量损失高达40%—75%。这样既加剧了各种阀门的磨损,又造成油温过高,电机噪音过大,以及机械寿命缩短等现象。并且通常在设计中,用户油泵电机设计的容量比实际需要高出很多,存在“大马拉小车”的现象,造成电能的大量浪费。

因此御能电液伺服系统在注塑机上的应用,主要针对的就是塑机油压系统,对于减少能源浪费提高生产效率具有重要意义。

2 设备系统介绍

2.1 御能注塑机液压系统产品构成

御能动力的液压伺服驱动系统主要由专用伺服驱动器、三相交流永磁同步电机、伺服液压油泵压力传感器等几部分组成。利用先进的DSP和永磁交流伺服电机实现电动液压控制系统的压力、流量自动调节等自动控制功能。

专用伺服驱动器:从成熟、稳定、可靠的混合动力汽车电机伺服控制器衍生而来,是专为注塑机液压伺服系统开发的专用驱动器。内含位置环、速度环和电流环,借助高性能的数字信号处理器(DSP)和低成本单片机(ARM)实现了高性能矢量控制、无位置传感器力矩控制、精确位置和速度控制、非线性弱磁高速控制、位置校正空间矢量低速控制。通过严格的电磁兼容、高低温、潮湿、震动试验,适应各种恶劣环境,已通过CE认证。

三相交流永磁同步电机:转子磁钢由高温强磁钕铁錋材料构成,采用表贴式固定方式,调速范围更宽,高速运行更加可靠。由于采用细长型结构,电机转子的转动惯量小,动态响应更快,同时电机的运行噪声更低。

伺服液压泵:选用住友伺服液压内啮合齿轮泵。速度(流量)反馈器件:采用结构牢固,耐高温、抗震动、抗干扰的能力很强的机械型旋转变压器作为位置反馈部件,御能开发了与旋转变压器相配合的专用信号处理芯片,速度反馈精度达到每转4096个脉冲,足以满足注塑机的控制精度需要。压力反馈器件:采用进口的瑞士Trafag压力传感器 。

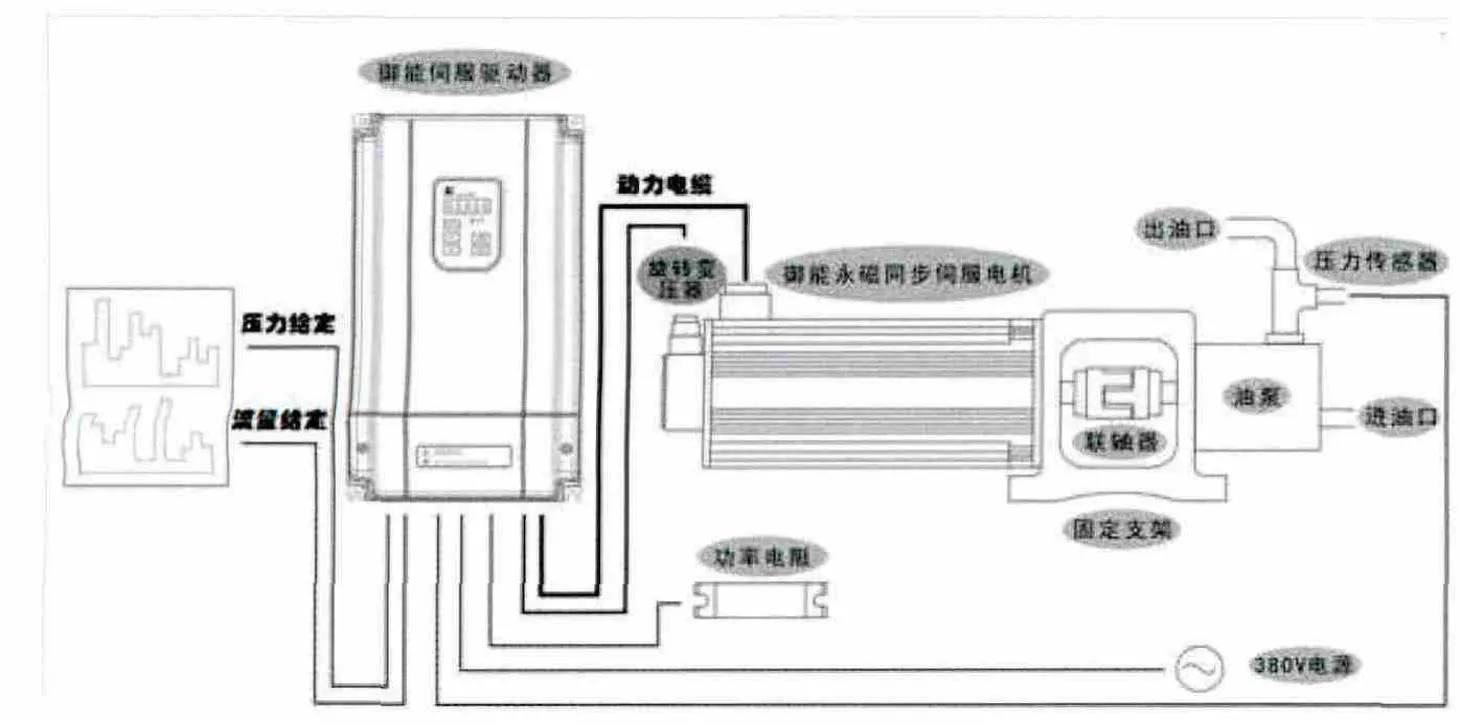

2.2 御能注塑机电液伺服系统组成示意图

如图所示,御能注塑机电液伺服系统主要由伺服驱动控制器、电机转子位置/速度传感器、永磁同步电机、与伺服电机同轴连接的油泵,以及检测系统油压的压力传感器等关键部件组成。

3 负载运动特点

实际节电效果取决于保压和冷却时间占整个周期的比例。节电率不仅和机器有关,更重要的取决于成型工艺。轻率的承偌50%以上节电率是不负责任的做法。已有案例的节电率从20%—70%不等,在非快速成型工艺下一般节能率在40%以上。

4 控制要求

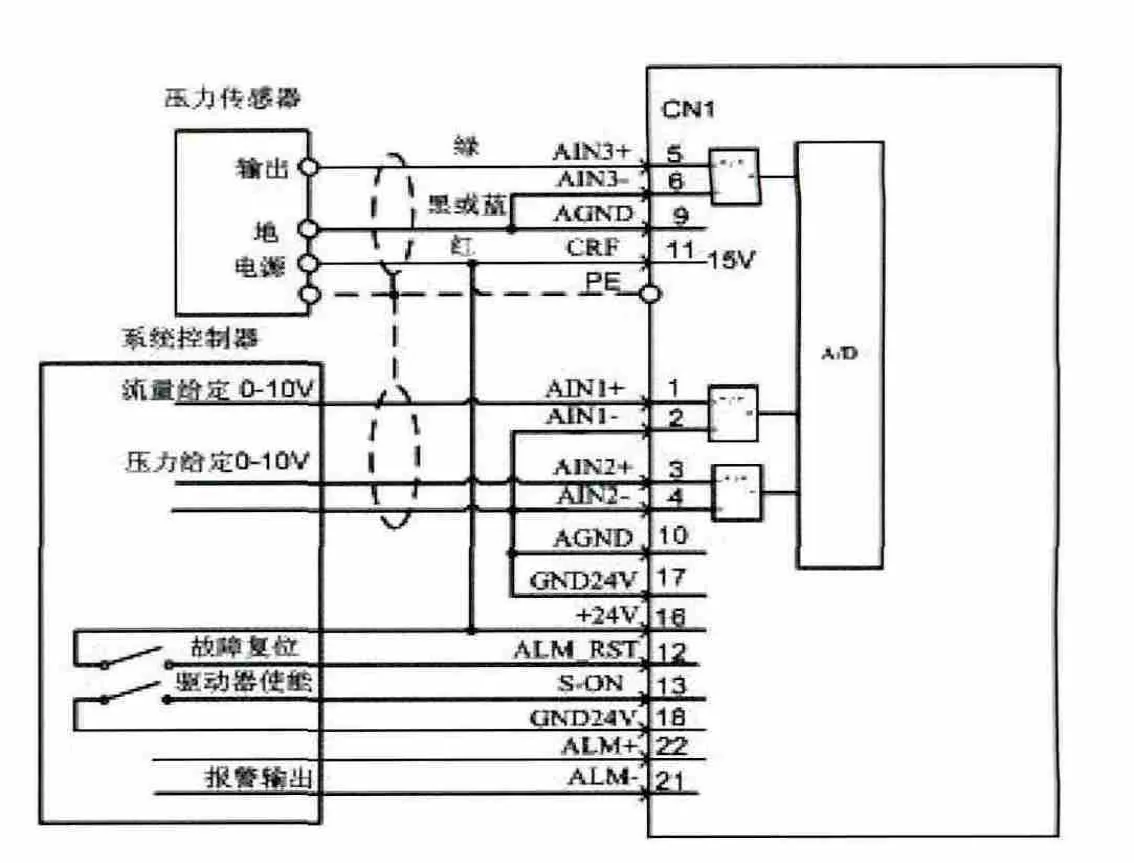

将模拟量信号直接加在伺服驱动器的系统压力给定信号和系统流量给定信号的输入端;将油泵出口的压力传感器接入伺服的压力反馈信号端口。伺服系统通过接入的压力和流量信号进行PI调节,改变伺服电机的输出转矩和转速,从而改变油泵电机的输出流量Q和压力P,并通过电机上的旋转编码器和油路中的压力传感器,反馈实际情况形成高精度的双闭环控制,以满足注塑机在各个工序中所需的油压大小和流量速度,这样就能避免能量浪费。

5 电气连接

5.1 完成主电路端子接线

(1)将输入动力电缆分别接到驱动器电源输入端子L1、L2、L3上,将输入动力电缆的接地导体与驱动器的任一颗接地螺丝(PE)连接,并将螺丝旋至适当松紧度以保证连接通畅。

(2)将电机三相输入端子的W V U分别与驱动器伺服电机连接端子W V U连接,并将螺丝旋至适当松紧度以保证连接通畅。将电机地线端子与驱动器的任一颗接地螺丝(PE)连接。将电机测温电阻端子与驱动器端子T1、T2连接,并将螺丝旋至适当松紧度以保证连接通畅。将电机旋转变压器连接端子与驱动器连接器CN2连接,并旋紧固定螺丝。

(3)将制动电阻两个接线端子与驱动器端子U ,PB连接,并将螺丝旋至适当松紧度以保证连接通畅。

5.2 参看控制器盖板后的连线图,完成控制部分的连线

5.3 完成电机及油泵在注塑机上的安装,确认油路的连接和电机接线正确

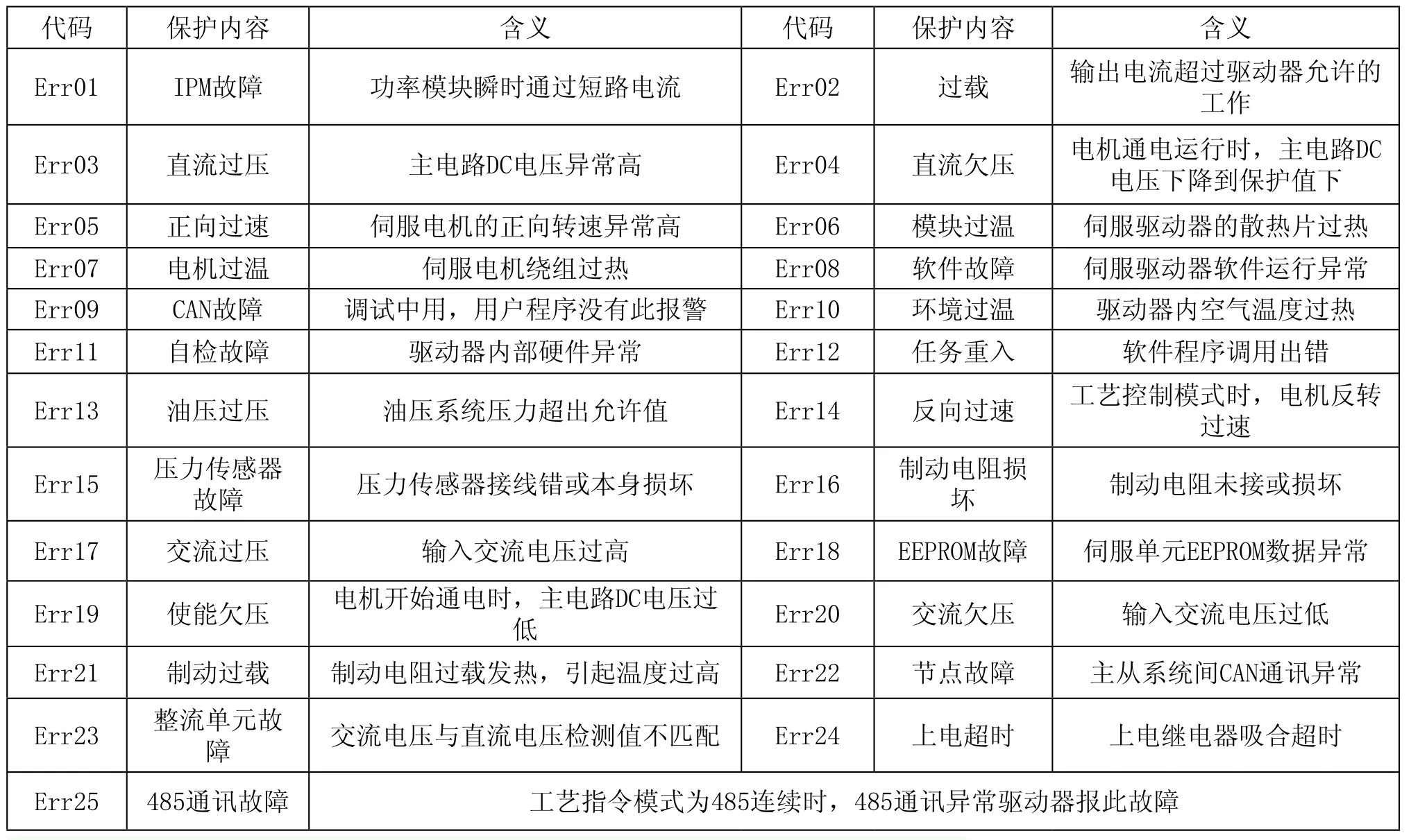

6 保护功能

报警保护代码速查表

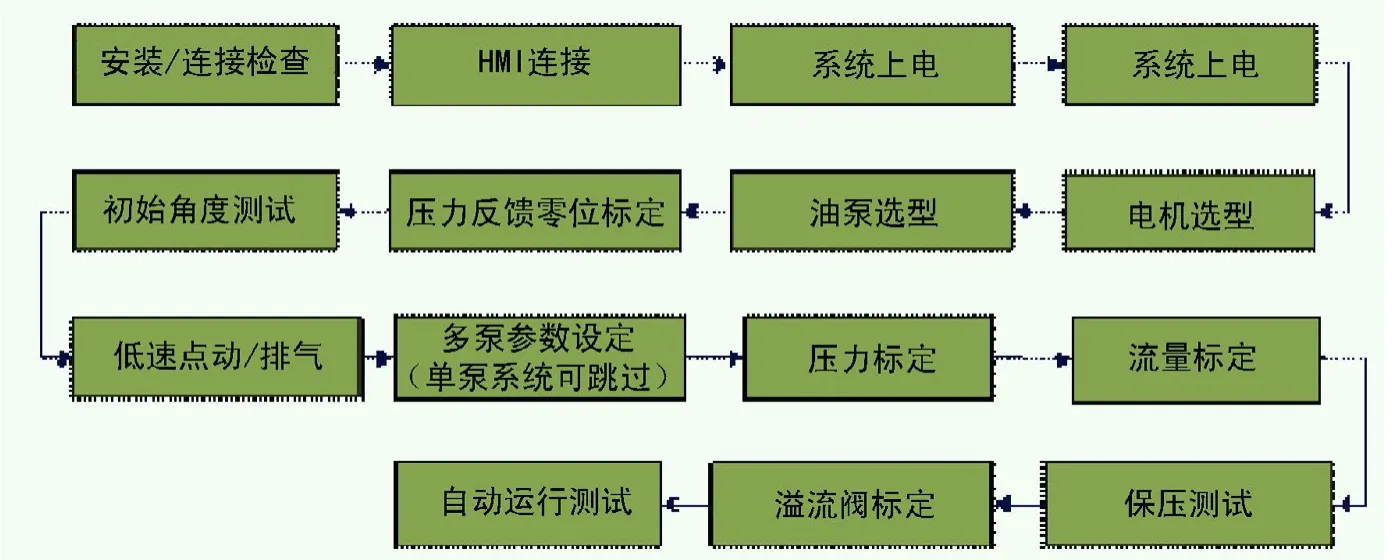

调试流程图

7 调试要点

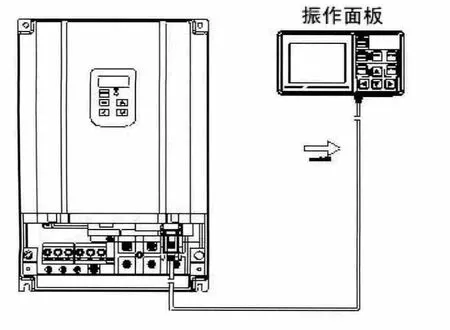

HMI连接:MH500系列伺服电液系统支持HMI上电时的热插拔。调试时将HMI的DSUB9端子插入驱动器前盖板内的CN4端子内即可实现HMI与驱动器的连接。依步序经行设置后就能使系统运行。如下图所示。

8 注意事项

为了保证完好的性能和长期工作寿命,请将MH500伺服驱动器安装在以下建议环境中,确保驱动器免遭损坏。

注意1:应避免阳光直射,不要直接户外使用。

2:不可在腐蚀性气体及液体环境中使用。

3:不可在油雾,溅水环境中使用。

4:不可在盐雾环境中使用。

5:不可在淋雨、潮湿环境中使用。

6:空气中飘有金属粉末或丝纺纤维飘絮时须加过滤装置。

7:不可在机械冲击、振动场合下使用。

8:当环境温度高于55℃时,必须采取降温措施方可使用。

9:过冷和过热会使设备故障。建议在—

20℃~+55℃范围使用。

10:远离电源噪声,例如电焊机、大功率用电设备会影响本设备的使用。

11:放射性材料会影响设备的使用。

12:易燃物品、稀释剂、溶剂应远离本设备。

9 产品特点介绍(所使用到的御能产品)

9.1 产品性能优势

(1)御能伺服驱动器为塑机专用伺服驱动器,过载系数达2.5~3倍;比起市场上用变频器改造而来的所谓的伺服(矢量变频器)1.5倍的过载系数,御能产品有着专业伺服得天独厚的优势;

(2)节省能耗:与传统定量泵相比伺服系统节能50%-70%,个案高达80%;与变量泵相比伺服电机节能最低承诺25%;

(3)增加单位时间的产品合格数量5%以上;

(4)流量响应时间50MS,压力响应时间100MS;

(5)制品重量重复误差<0.3%;

(6)螺杆射胶终止位置误差<0.1mm;

(7)节省了传统技术高压节流浪费的能量;

(8)节省了液压冷却系统的消耗

9.2 按汽车产品的管控流程控制产品质量

(1)全面的高低温工况的试验

(2)严格的震动环境试验

(3)ISO90001/TS16949的供应链管理流程,和生产过程控制

(4)对电机和伺服驱动器进行严格的出厂老化测试,消除电子元器件的早期失效

(5)御能伺服产品通过满足欧洲电磁兼容标准CE认证

(6)驱动器两年的质量保证期,让客户无忧收回投资成本(节能/高效)

9.3 永磁磁阻同步电机的应用

(1)在整个速度区有很高的效率:流量控制和保压控制时更节能

(2)电磁转矩和磁阻转矩相结合产生更大的扭矩:速度相应更快,更节能

(3)方便实现弱磁控制增加转速范围:可以和多种泵配合,可以满足大流量的需求

(4)系统运行更平稳:整个系统噪音更低

9.4 先进的电机控制算法和注塑应用控制策略

(1)现代电机正弦矢量控制算法,实现对电机的完美力矩控制:

(2)电机运行更平稳;响应速度更快;噪音更低;

(3)整个系统的效率更高(系统效率大于90%);

(4)自适应/非线性控制,满足不同注塑机型的流量和压力需求,减少流量和压力的超调,同时消除射胶“跳动”;

(5)解耦PQ控制,增加注塑机的响应速度,平滑流量和压力控制的相互转换(需要上位机配合);

(6)根据注塑成型工艺的需求,实现匀速/变速射胶控制,并平滑从流量控制过渡到保压控制。

9.5 带压力补偿的流量控制

(1)流量、压力双闭环控制,保证了注塑过程对压力和流量的要求;

(2)可以补偿高压力时泵泄露产生的流量误差,流量控制更精确;

(3)配不同的泵实现不同的压力补偿,实现精确的流量控制。

9.6 成熟的旧机改造方案(单泵/多泵)

(1)从2008年即开始进入旧机改造行业,对海天等品牌的注塑机改造有非常成熟的方案;

(2)电机与油泵的连接采用高精度联轴器连接型式,一来便于维护,二来伺服电机和油泵在运行中频繁启停,二者的嵌入式连接会增加连接轴卡死的风险,采用联轴器可以规避该风险;

(3)御能与海天伺服电机和油泵的供应商(安信)是战略合作伙伴关系,海天电机有部分为御能做贴牌代工,这有利于在市场上做海天传统注塑机的批量性伺服改造;

(4)全程监控电机和驱动器的温度变化,实时调整控制参数。

(5)针对大型合流机,配合油路实现最小反转量的泄压控制,以延长油泵和电机的寿命。

(6)对多家知名厂商(终端用户)进行了300T~3300T中大型注塑机的改造施工,获得一致好评。

10 结束语

根据塑料制品的市场分析,目前中国塑料机械行业产值每年约200亿元,而国内市场需求近220亿元,注塑机的需求也逐步由南方向北方,东部向西部扩散,也带动塑料工业等关联产业的飞速发展。但同时行业内的竞争也日渐激烈,随着国家节能减排政策的深入,各厂家除了重视产品质量和品牌外,都在考虑怎样节能以响应国家号召和减少生产成本。从注塑机工艺过程可知,电能消耗成本在注塑成型产品成本中占了很大的比例,因而能否有效减少电能损耗,受到了各注塑机厂家和用户的关注。实现效果显著的节能改造已经成为注塑行业提升的首要课题。而御能电液伺服系统在塑机行业的应用从根本上满足了这些需求,领先的技术及在塑机市场日益成熟的应用已得到了诸多制造商和用户的肯定,未来电液伺服的使用势必成为塑机市场的主流。