激光干涉仪在提高数控机床位置精度中的应用

2015-06-01宫博娜

摘要:以激光干涉仪的结构和工作原理为基础,结合激光干涉仪测量误差的原理,建立误差测量的模型,通过激光干涉仪自带的误差补偿系统对数控机床的误差进行误差补偿,这种方法可以使数控机床的定位精度大幅度提高。文章对激光干涉仪在提高数控机床位置精度中的应用进行了探讨。

关键词:Renishaw激光干涉仪;数控机床;定位精度;误差补偿;测量误差 文献标识码:A

中图分类号:TH744 文章编号:1009-2374(2015)22-0048-03 DOI:10.13535/j.cnki.11-4406/n.2015.22.024

数控机床是精度高和效率高的自动控制的一类机床,其加工过程中的逻辑控制、刀具运动轨迹以及主轴转速及其辅助功能,都是通过数字化信息自动控制的,操作人员在加工生产过程中无法干预,不能像在传统加工方式中的零件加工那样,对机床本身的结构特点中的薄弱环节进行人工操作,所以数控机床几乎在任何方面均要求比传统加工方式中的机床设计得更为完善、制造得更为精密。随着航天、航空以及国防工业的发展,对数控机床的加工精度要求越来越高,其中位置精度是高精度的一个重要表现,因此通过激光干涉仪这样的检测手段,对数控机床的定位误差进行分析并加以误差补偿,对提高数控机床的加工精度具有十分重要的意义。

1 激光干涉仪对数控机床定位精度测量的基本原理

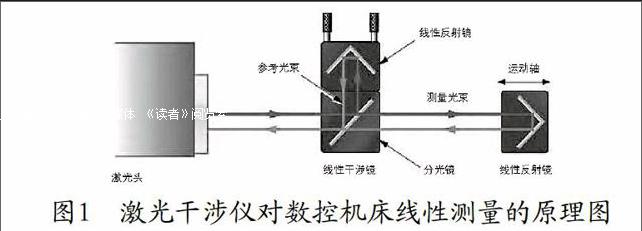

线性位置精度的测量是通过一个光学元件相对于另一个光学元件间的相对运动,激光干涉仪对数控机床线性位置精度的测量是通过激光头的干涉条纹计数电路来确定两个光学元件间的距离变化,并与被测机器的光栅尺读数相比较来确定精度误差。

激光干涉仪对数控机床线性测量的原理是:如图1所示,线性干涉镜放置在激光头和线性反射镜之间的光路上,两束相干光束在线性干涉镜处分开,一束光束要经过反射镜反射回到激光头,而另一束光束从附加在线性干涉镜上的反射镜反射回到激光头。两束光束的干涉情况由激光头内的检波器监控。在线性测量中,一个光学元件沿着坐标轴移动而另一个光学元件固定不动。最终参考光束和测量光束之间的光程差的变化来实现位置测量。换言之,位置测量是两个光学元件的差动测量,与激光头的位置无关。在数控机床的位置精度检测中,机床被检测轴线的固定部件上放置线性干涉镜,移动运动部件上放置反射镜,然后使运动部件沿着数控机床轴线上正反方向往复运动到预先选择设置好的目标点。数控机床的精度误差通过测量值与被测机床的坐标读数比较。

2 数控机床线性测量的数学模型

用激光干涉仪检测数控机床时,在每个坐标轴的行程内均匀地选取10个测量点,测量点的选择以线性循环、摆动或阶梯循环方式。采用正负坐标轴循环5次的方法,沿轴线方向往复运动来编制数控程序。在编程时到采集点的时候要留有一定的停顿时间,以便激光干涉仪有足够的时间去采集数据。根据GB 10931-89标准,位置精度由三项决定,分别是重复定位精度(Repeatability of Positioning of an Axis)R、双向定位精度(Bidirectional Accuracy of Positioning)A和反向偏差(Reversal Value of卸Axis)B。

机床的位置精度采用双向计算方法进行评定。目标位置为,下标i表示移动目标位置中的指定位置。实际位置为Pij,下标j表示移动第j次向第i个目标位置移动时实际到达的位置。目标位置偏差为Xij,Xij=Pij-Pi。

以上数学处理过程是由激光干涉仪的补偿软件来完成的,通过数控系统中的误差补偿参数修正每一目标位置的反向偏差B和双向平均位置偏差。

3 数控机床的测量流程

3.1 数控机床的测量流程图

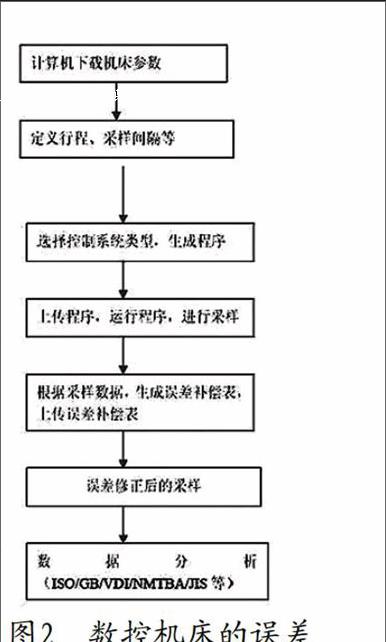

数控机床误差补偿方法主要有软件补偿和硬件补偿。由于硬件补偿要对机床进行改造等,使得困难重重,更多的误差补偿是采用软件补偿的方式。软件补偿是对数控系统参数进行修正,通过修正后的数控系统参数值驱动数控机床,使机床运动精度提高,实现误差补偿。在实际加工中,刀具的实际走刀路径与理论轨迹之间存在着偏差,通过数控系统参数的修改使刀具路线、数控指令及刀具轨迹三者之间的偏差消除。在理想情况下,根据编制的数控程序可以驱动刀具精确运动,不存在误差;而实际情况是理论值与实际存在加工误差。因此,软件误差补偿是在考虑实际加工中误差存在的情况下,得出用模型修正后的数控系统参数来控制刀具精确运动。数控机床的误差测量及补偿流程图如图2所示。

3.2 数控机床系统参数设置

使系统设置为具有更改NC参数的权限,把X轴的反向间隙设为零。一般数控机床采用全闭环控制系统或半闭环控制系统。对于采用全闭环的数控机床,反向间隙可以忽略不计,参数为零;对于采用半闭的数控机床,可通过修改参数的数值来补偿反向间隙误差。若丝杠的反向间隙过大,为了有效提高补偿的精度和补偿效果可先在数控系统参数中修正反向间隙补偿值,再进行每个点的误差补偿。为避免测量时机床原始补偿值仍生效,把寄存器中所有X轴补偿值都设为零。

3.3 编制误差测量程序

线性循环方式是误差测量中采用最多的方法。编制机床数控程序使运动部件沿着坐标轴匀速运动到各个目标位置,设定测量循环次数为5次。在编制机床数控程序过程中,防止移动光学部件振动引起测量光信号不稳应注意运动部件的进给速度不宜过快;在编程时到采集点的时候要留有一定的停顿时间,便于激光干涉仪的数据采集;数控程序编写的时候要求要有一定的越程量使得激光干涉仪能够采集到每个目标位置的数据。在用激光干涉仪测量采集数据前应先按已编完的数控程序进行试运行,防止碰坏测量光学镜组。

3.4 数据分析及采集

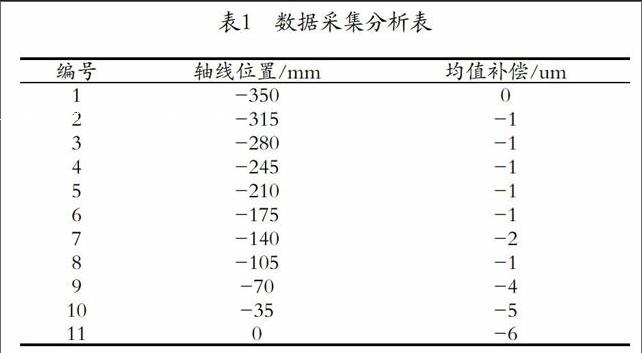

输入编好的程序到数控机床,运行测量软件并根据实际情况设置测量软件的初始参数,机床返回参考点后运行程序,当程序运行到X0程序段时在测量软件中按“设定基准清零”并点击“开始测量”,继续运行测量程序激光干涉仪开始采集数据。利用激光干涉仪自带的数据分析软件,得到反向间隙为28um,数据采集分析表如表1所示:

3.5 误差补偿

根据测量数据进行数据分析,确定误差补偿方案。

3.5.1 手动补偿:根据测量结果,操作者对数据进行分析、确定补偿值,并人工输入补偿值到系统中。对于一些数控系统不兼容激光干涉仪的自动补偿软件,人工操作能解决这样的问题。另外,有些设备的系统修改参数时会引起NCK内存重新分配,容易引起数据丢失,人工操作就有了实际意义。

3.5.2 自动补偿:激光干涉仪自带补偿软件,可对于常用的数控系统进行自动补偿。激光干涉仪根据测量数据自动进行数据分析,生成误差补偿值,把误差补偿值通过接口传输到数控系统,系统自动完成定位误差的补偿。这种补偿方式方便且节省量具,对技术人员的专业水平要求较低。

3.5.3 误差补偿包括反向间隙补偿和丝杠螺距误差补偿,首先将系统参数里的各轴反向间隙补偿量设为28,然后根据螺补表的补偿值进行输入。

3.6 误差结果分析

经过补偿后所得误差曲线见图3,该机床X轴所测各项误差指标为:

定位误差A:10.587um(双向定位)

重复精度R:8.408um(双向定位)

反向偏差B:4.220um(双向定位)

各误差指标与误差补偿与之前相比都有很大提高,通过反向间隙和滚珠丝杠螺距误差补偿的方法可以大大改善数控机床的精度。

4 结语

利用激光干涉仪所自带的误差补偿软件,通过修改数控系统参数的方法来对误差补偿,可以大大提高数控机床的加工效率及加工精度。应用该方法进行测量并进行误差补偿可节省大量的人力物力,便于在加工现场使用,有较好的市场前景。

参考文献

[1] 周汉辉.如何提高数控机床定位精度——激光干涉仪常见测试曲线[J].新技术新工艺,2006,(12).

[2] 王先逵.机械制造工艺学[M].北京:机械工业出版社,2002.

[3] 全国金属切削机床标准化技术委员会.机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定(GB/T 17421.2-2000)[S].北京:中国标准出版社,2000.

[4] 陈芳.数控机床螺距误差测量与补偿[J].机床与液压,2009,(9).

作者简介:宫博娜(1982-),女,山东莱阳人,大连市技师学院讲师,研究方向:数控、机械工程。

(责任编辑:陈 倩)