常化炉生产线的弱水冷改造

2015-06-01汤恒

摘要:伴随中厚板热处理产品规格的不断扩展以及新工艺的开发,如何同步提高热处理常化炉生产线的水冷工艺及钢板的水处理手段,成为当前钢铁企业研究的热点和难点。文章结合某公司热处理线的生产实践,对热处理正火生产线的弱水冷改造项目进行了阐述。

关键词:弱水冷改造;常化炉生产线;中厚板;热处理;水处理 文献标识码:A

中图分类号:TF061 文章编号:1009-2374(2015)22-0029-02 DOI:10.13535/j.cnki.11-4406/n.2015.22.015

2013年某公司4300mm宽厚板生产线计划全年产量175万吨,热处理量49.4万吨,其中正火量29.5万吨,淬火量3万吨,回火量16.7万吨。走淬火炉热处理量20.1万吨,其中热处理产量5万吨、淬火3万吨、正火加弱水冷12.1万吨。

由于淬火线设计最大产量13万吨,2013年淬火量计划20.1万吨,超设计7.1万吨,另外淬火炉经过炉底辊改造,2013年将重点进行扩规格厚板的生产,从2013年产品结构分配情况看,淬火炉生产已经成为瓶颈。

只有释放常化线产能,才能缓解淬火线生产压力,可通过在常化线增加弱水冷装置分流正火加弱水冷的热处理钢板,在发挥常化线产能的同时,保证两条热处理线均衡生产。

1 弱水冷工艺结构

1.1 设备组成

1.1.1 高位水箱:

高位水箱容积:64m?

供水压力:0.07~0.1MPa

瞬时最大水量:4800m?/h

1.1.2 冷却集管:

上/下集管数量:各10组(冷却区长度10m)

集管出口至辊面高度:上集管1000mm;下集管350mm

每组集管瞬时流量:上集管每组流量为50~120m?/h;下集管每组流量为120~360m?/h

1.1.3 辊道速度调节范围:0~20m/min

1.1.4 侧喷系统:

侧喷喷嘴:6组/12对

侧喷压力:≤0.9MPa

1.1.5 中喷系统:

中喷压力:≤0.9MPa

总流量:200m3/h

1.1.6 压缩风吹扫系统:

数量:3组

高度:距辊道面300mm

供气量:70~80Nm/min

气压:0.4~0.6MPa

1.2 工艺流程

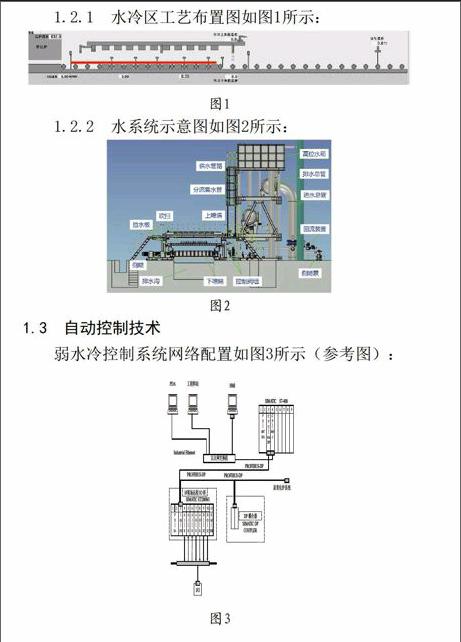

1.2.1 水冷区工艺布置图如图1所示:

1.2.2 水系统示意图如图2所示:

1.3 自动控制技术

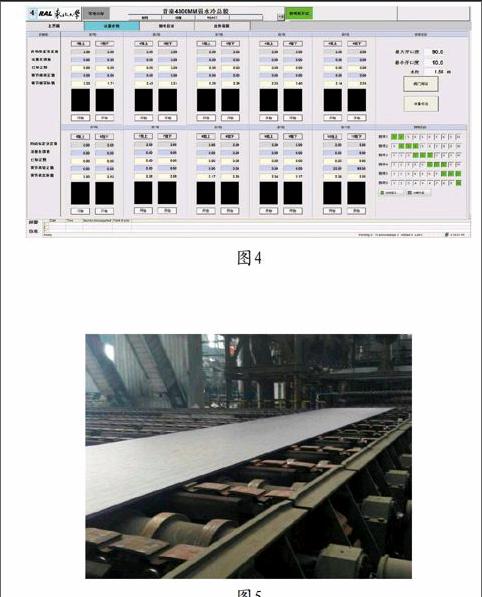

弱水冷控制系统网络配置如图3所示(参考图):

1.3.1 L1控制系统主控制单元为一套西门子S7400 PLC,通过Profibus DP网与2个西门子ET200远程站通讯,完成弱水冷设备基本控制功能及通讯功能;程序设计语言为SIMATIC STEP 7。

1.3.2 设置一台PDA用于实时数据采集,设置一台工业PC作为工程师站。

1.3.3 设置一台工业PC作为HMI,人机界面软件选用Win CC,包含原ACC系统HMI功能及弱水冷控制HMI功能。

1.3.4 预留过程控制系统。

2 弱水冷设备改造过程

2.1 机械设备的安装

2.1.1 为了满足现场集管的出水稳定,采用的是室内高位水箱(高+9m)模式。

2.1.2 同时高位水箱来水方向采用的是连通器原理与淬火机高位水塔(高+60m)相连,为了缓解大水量使用时可能会产生的水锤,在弱水冷高位水箱入口采用了分配器多孔自下而上的进水方式。

2.1.3 机上喷淋管也是从高位水箱出口的配水集管中取水,以确保水流、水量的均匀及稳定。

2.2 介质动力设备的选用

2.2.1 弱水冷水系统用水量峰值4800m?/h,钢厂中可以满足如此大循环水量的系统并不多,如另外增加一套水处理设施,不论从投资还是占地方面都有很大的浪费,因此采用与淬火系统共用水源的方式。

2.2.2 由于空间有限,弱水冷机上设备距离常化炉出炉很近(不足1m),钢板在冷却的过程中,如果钢板长度较长,那么就会出现钢板一端在冷却、另一端在加热的情况,钢板版型不好会直接导致冷却水倒灌回常化炉。因此,在常化炉和弱水冷设备中间增加了空气吹扫,以确保水流方向。

2.3 电气自动化设施的配套

2.3.1 高温计的应用,温度是轧钢生产线一个非常重要的参数,钢板经过加热炉、轧机、水冷等每台设备时的温度合格与否,决定了钢板是否执行了合格的工艺,性能是否稳定。因此,在弱水冷出口增加了下表面高温计检测。

2.3.2 机上集管采用的是流量控制闭环,即自动化2级系统。根据常化炉出炉的钢板执行配套的工艺,每组集管执行工艺的流量,集管上的流量计会根据实际检测的流量给流量控制阀调节的命令,直到满足工艺的流量要求。

2.4 设备安全使用的考虑

共用水源的好处在于节省一次性投资以及后期的运行费用,但同时也给原有的系统增加了诸多运行隐患,特制订如下的监控方案:

2.4.1 淬火机系统与弱水冷系统不能同时满负荷使用水量,制定自动连锁机制。

2.4.2 弱水冷机下收集池场地略小,大水量运行时可能会出现收集不及时的情况,因此在收集池增加液位报警,收集池内液位一旦超出设定高度,立即关闭所有用水集管。

2.4.3 增加机上设备的监控摄像。

3 弱水冷设备投入使用的效果

3.1 操作界面的展示

十组集管的监控显示,包括流量、压力等参数,如图4所示:

3.2 现场实际的生产情况

现场实际的生产情况如图5所示:

厚度24mm的370q型号钢板,冷后温度650℃,命中终冷目标,版型平正,经取样化验,钢板性能完全符合工艺要求。

4 结语

本文结合某公司热处理线产品扩规格和新工艺的开发中产生的能力匹配问题,在不破坏原有生产工艺的基础上,对常化炉进行了弱水冷设备改造工作:结合现场的实际情况,有效地利用了空间、介质等各种条件,最终达到了弱水冷设备的投入使用,从目前来看,弱水冷设备的投入不仅仅补充了日处理生产线在水冷工艺上的短板,同时还扩大了热处理生产线的生产能力以及可以生产钢板的品种。在如此小的投入下,能达到预期的效果,本次改造是非常圆满的。

作者简介:汤恒(1981-),男,秦皇岛首秦金属材料有限公司轧钢部动力专工,工程师,研究方向:钢铁厂有关给排水系统及设备技改。

(责任编辑:周 琼)