偏斜错位充填钻孔破损修复技术研究与应用

2015-06-01秦国玉何建元

秦国玉,马 龙,何建元

(金川集团有限公司龙首矿, 甘肃 金昌市 737100)

偏斜错位充填钻孔破损修复技术研究与应用

秦国玉,马 龙,何建元

(金川集团有限公司龙首矿, 甘肃 金昌市 737100)

对金川龙首矿充填钻孔的偏斜、错位原因进行了分析,并有针对性地开展修复技术研究。通过大量的现场试验证明,偏斜破损充填钻孔的拆除、更换技术和局部错位充填钻孔的综合修复技术有效解决了制约充填的钻孔难题。该修复技术共修复钻孔470 m,其中10#钻孔已充填10万m3以上,提高了充填钻孔的使用寿命,扣除修复成本110万元,节约生产成本268万元,取得了较好的经济、社会效益,具有一定的推广价值。

充填钻孔;偏斜错位;偏心装置;矫正钻具;修复技术

金川集团公司龙首矿采用六角形进路下向分层胶结充填采矿法,采用高浓度细砂(棒磨砂)管道自流输送胶结充填工艺,随着整个矿区采矿生产能力的增长和开采深度的增大,深井充填呈现垂高大、倍线小的特点,充填钻孔因磨损破坏将更加严重,钻孔的使用寿命也将大大缩短[1]。

充填钻孔修复是在破损钻孔内不耦合安装小直径的充填管且重复使用的技术,但钻孔偏斜、错位后导致该技术不能直接实施,成为钻孔修复的一大难题。为此,技术人员进行了科研攻关,对磨损后因偏斜严重以及磨破后因局部错位不能充填的钻孔进行了修复,提高钻孔的使用寿命。

1 钻孔偏斜、错位的原因分析

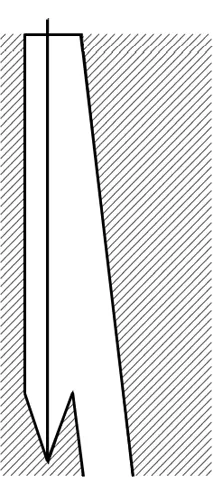

造成钻孔偏斜、错位的原因有地质条件、钻具结构、钻进技术、操作水平以及设备安装等诸多因素。客观上由于所钻地层的倾斜和非均匀质性使钻头受力不平衡造成钻孔偏斜;施工中即使有良好的防斜钻具也会因操作不当而造成钻孔偏斜。实践表明,钻孔不可能完全垂直,或大或小都存在一定的偏斜率,钻孔偏斜后下入的充填钻孔管不易居中,充填时钻孔易磨破,而且磨破后不能用传统的方法修复。常规修复时钻杆位置见图1。

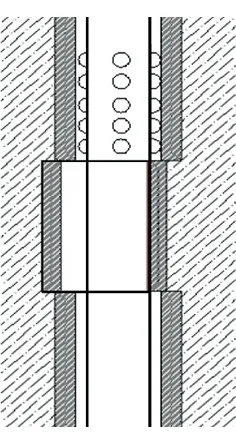

钻孔局部错位主要是管材联接部位局部偏斜或受地压影响,充填钻孔局部变形。钻孔局部错位修复时小口径充填管受阻,不能直接安装(见图2)。

2 偏斜充填钻孔修复

偏斜充填钻孔磨破后,充填料浆在钻孔偏斜底部位置形成凹坑,修复时安装小直径充填管,由于自重作用充填管会垂直下放至凹坑后会阻止充填管继续下放,研究人员通过调研采取偏心导向装置及置换法试验20多次,对偏斜破损的龙首矿西部二级5#钻孔进行成功修复,效果良好。

偏心导向装置采用钻杆加工,钻杆下行时对钻杆中心进行导向。置换法是采用普通钢管从下向上置换钻杆,再用充填管从上向下置换普通钢管。因普通钢管质量轻,受阻力小,充填钻孔管阻力大不能直接从下向上提。

图1 常规修复时钻杆位置

图2 错位钻孔

西部二级5#钻孔上口标高1571 m,下口标高1424 m,钻孔内径159 mm,在距孔口15 m处偏斜磨破,逐渐在60 m处形成凹坑。修复过程如下。

(1) 采用视频仪检测,发现在距孔口15 m处偏斜磨破,逐渐在60 m处形成凹坑, 采用Φ50 mm的钻杆下行61 m受阻。

(2) 加工偏心导向装置(见图3),采用Φ50 mm的钻杆,Φ89 mm的钻头扫孔一次。

图3 偏心装置修复钻杆位置

(3) 采用Φ50 mm的钻杆、Φ127 mm的扩孔钻头带偏心导向装置,扫孔一次。

(4) 采用Φ50mm的钻杆、Φ133mm的钻具、偏心导向装置,扫孔一次,在61 m处开始磨孔。

(5) 将Φ50mm的钻杆下至1424 m水平。

(6) 将Φ127 mm×5 mm,长3 m的普通钢管运至1424 m水平,从钻孔下口接到钻杆上,将Φ127 mm×5 mm的普通钢管将钻杆置换掉,共29根。

(7) 在钻孔上口开始,采用Φ133 mm的充填管与Φ127 mm×5 mm普通钢管联接,用充填管置换普通钢管,普通钢管从钻孔下口逐节卸掉。

(8) 焊接固定并用钢板封闭老钻孔与充填管之间的间隙。

(9) 在老钻孔下口焊接固定充填管。

3 错位充填钻孔修复

通过对钻孔孔口、孔底坐标、受阻位置进行验算,计算出钻孔的偏斜程度,通过钻机扫孔来确定钻孔错位的位置。采用牙轮钻机钻头上的合金钢在Φ150 mm的钢管上打孔,用特殊焊条将牙轮钻机钻头上的合金钢焊在钢管上,加工6 m长的扩孔钻具,安装到钻杆上用来矫正钻孔错位,对钻孔进行扫孔和局部矫正(见图5),磨损后进行多次焊接合金钢。

图5 10#钻孔局部矫正示意图

在矫正后的钻孔内不耦合安装小直径充填管,钻孔上口封闭,下口不封闭,钻孔磨破后可进行二次修复。

龙首矿西部二级10#钻孔上口标高1571 m,下口标高1340 m,钻孔Φ219 mm,孔深231 m,在1424 m水平错位,不能直接修复,在1460 m中段31行穿脉充填道内找出了西部二级9#、10#钻孔,在矫正的10#钻孔内安装Φ133 mm充填管,钻孔上口(1460 m水平)与充填管之间封闭,下口(1340 m水平)不封闭,钻孔磨破后进行二次修复(见图6)。

图6 10#钻孔局部修复后示意图

当10#充填钻孔(1460~1340 m段)破损或达到使用寿命时,可以进行不耦合修复。小直径充填管道出现破损漏浆(钻孔下部与水平管道联结处敞开,出现漏浆时可及时发现)或充填量达到管道预期寿命时,立即修复。

4 总 结

(1) 西部二级5#钻孔偏斜严重,经过修复后现已充填2万m3。

(2) 2014年4月对西部二级10#钻孔局部错位处进行矫正,在矫正后的钻孔内(1460~1340 m)安装直径Φ133 mm16Mn钻孔管,修复后现已充填10万m3。

(3) 直接经济效益。参照金川矿山钻孔成孔成本8050元/m,该技术修复钻孔共计470 m,扣除修复成本110万元,故本次修复节约成本268万元。

[1]郭三军.金川矿区破损充填钻孔永久性可修复综合技术[J].中国矿山工程.2011,40(1):41.[2]王新民,古德生,张钦礼.深井矿山充填理论与管道输送技术[M].长沙:中南大学出版.2011.[3]刘同有,等.充填采矿技术与应用[M].北京:冶金工业出版社,2001.[4]姜 薇,雷国元,李铁一,等. 细粒铁尾矿胶结充填体性能试验研究[J].矿业研究与开发,2014,34(05):26 ̄30. [5]李 力,李占金,杨立刚,等. 不稳定矿体高效进路充填采矿方法优化研究与应用[J].矿业研究与开发,2014,34(04):1 ̄3,7.

2015 ̄03 ̄16)

秦国玉(1979-),男,主要从事采矿方法及胶结充填技术管理工作,Email:qinguoyu@jnmc.com。