轮轨动力学与安全性试验方法对比*

2015-06-01李宏伟唐玉杰

林 洋,李宏伟,唐玉杰

(1 中国铁道科学研究院 机车车辆研究所,北京100081; 2 中国北车长春轨道客车股份有限公司,吉林长春130062; 3 华东交通大学 机电工程学院,江西南昌330013)

专题研究

轮轨动力学与安全性试验方法对比*

林 洋1,李宏伟2,唐玉杰3

(1 中国铁道科学研究院 机车车辆研究所,北京100081; 2 中国北车长春轨道客车股份有限公司,吉林长春130062; 3 华东交通大学 机电工程学院,江西南昌330013)

我国高速列车与国外轮轨动力学与安全性试验方法不尽相同,且已开通运营里程高达近万公里,所以有必要对轮轨动力学与安全性试验方法进行评估。通过调研整理国内外高速列车轮轨动力学理论研究成果与安全性试验方法,确定了轮轨动力学和安全性试验方法的4方面内容:脱轨系数、轮重减载率、轮轴横向力和构架横向稳定性。然后依次从国内外的研究现状、标准限值、测试方法和应用情况等方面进行梳理分析。对比结果显示,我国高速铁路联调联试与车辆型式试验均对4方面内容进行测试,满足高速列车动力学与安全性要求。

高速列车;轮轨动力学;安全性;试验方法

我国已开通的高速铁路运营里程高达近万公里,拥有CRH系列动车组,如CRH1、CRH2、CRH3、CRH5、CRH380型动车组等。高速铁路工程建设与高铁运营经验日趋丰富;高速动车组的设计、制造、维护等技术日趋完善。不可否认的是高速列车在实际运行中出现了一些问题,如某一线路在联调联试中发现缺陷、某一运营线路出现晃车现象等。轮轨的动力学直接决定着高速列车运行的稳定性、安全性、平稳性。由于我国高速铁路发展历史与科研体制与欧盟、日本等国不同,国内轮轨动力学理论研究成果和安全性的试验方法和国外不尽相同。所以,有必要参照国外方法对我国现有的轮轨动力学研究理论结果与高速列车安全性的试验方法进行评估。

通过调研整理欧盟、北美、日本和国内高速铁路轮轨动力学理论研究成果和高速线路试验资料,并在确定了以脱轨系数、轮重减载率、轮轴横向力和构架横向稳定性为安全性试验内容的基础上,依次从国内外研究现状、标准限值、测试方法和应用情况等方面进行梳理和分析了国内外的轮轨动力学理论研究成果和安全性试验方法的应用。

1 国内外轮轨动力学试验方法

1.1 脱轨系数

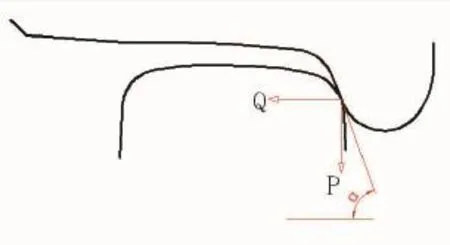

列车在钢轨上运行时,在车辆结构参数、线路条件及运行状态等不利的因素下,可能会有轮轨分离,从而导致车辆脱轨[1]。为了描述、表征车辆运行安全程度,国内外研究机构采用多种方法对轮轨间的作用力进行了测量,提出了脱轨系数这一指标,并规定了脱轨系数的限值。随着测试技术的发展和工程经验的积累,脱轨系数这一重要指标已被多数国家用来评价车辆运行安全性。脱轨系数是用于鉴定试验车辆轮缘因横向力作用是否会逐渐爬上轨头而脱轨。脱轨临界状态时钢轨受力关系如图1。

图1 脱轨临界时钢轨受力关系

在整理比较了国内、欧洲、日本、美国脱轨系数的标准限值以后,说明了脱轨系数在我国高速铁路联调联试及高速动车组型式试验中的应用。

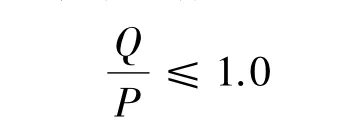

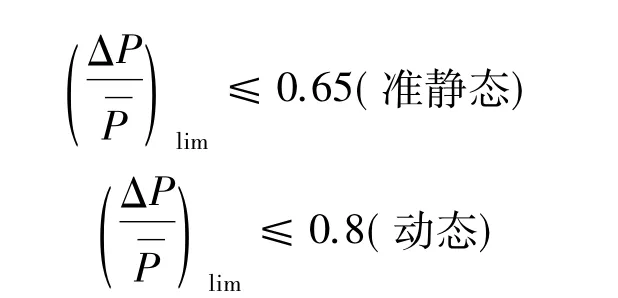

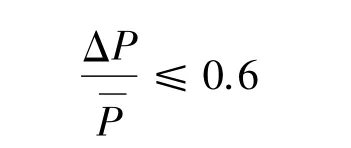

(1)中国标准

文献[2]是中国车辆动力学性能比较全面、权威的标准,对脱轨系数的限值、测量方法进行了详细的规定。标准中指出评价车辆是否安全合格,脱轨系数应满足第一限度标准,即:

为了增大安全裕量,脱轨系数应满足第二限度标准,即:

式中Q为轮轨横向力;P为轮轨垂向力。

随着我国高速动车组的研发、应用,车辆脱轨方面的研究和测试技术均取得长足的进步,形成了《高速动车组整车试验规范》这一标准,规定了脱轨系数的评判新标准[3]:

与此同时,新建的多条高速铁路已投入运营。在新建铁路的联调联试和动态检测过程中,将脱轨系数作为一项重要的检测项目,形成了文献[4-6]等检测标准。在线路检测中,要求脱轨系数满足:

(2)欧洲标准

法国国营铁路(SNCF)、德国联邦铁路(DB)和瑞典国铁(SJ)等西欧国家规定2 m滑动平均值需满足:

脱轨系数的计算方法采用ORE的研究结果,并纳入国际铁路联盟UIC 518标准中[7]。

(3)日本标准

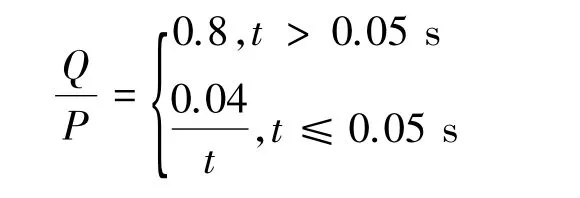

日本考虑了轮轨间发生冲击时车轮脱轨安全性问题,并将脱轨系数的安全限值与横向力作用时间结合在一起(图2),规定限值为:

(4)美国

美国综合采用两种方法限制脱轨:一种是规定单车轮的脱轨系数需满足:≤0.8;另一种是Weinstock准则,对两侧车轮脱轨系数之和进行了限制,规定

图2 日本对脱轨系数安全限度的规定

国内外脱轨系数的限值比较,见表1。

表1 国内外脱轨系数的限值比较

脱轨系数关乎着轨道车辆运行的安全性,一直是我国铁道车辆试验关注的内容。尤其是近几年我国高速铁路的快速发展,脱轨系数在车辆型式试验与联调联试中得到广泛的应用。

(1)车辆型式试验中的应用

脱轨系数是车辆动力学性能试验的一项重要测试指标,目前已广泛应用于普通客车、货车、地铁、动车组等车型的试验与研究,而且已成为车辆研究、开发、检验过程中的基本指标。动车组型式试验中通过采用逐级提速方法,严密监测脱轨系数等安全性指标,来保障车辆的运行安全。我国的CRH1、CRH2、CRH3、CRH5等类型的动车组的型式试验中,均对脱轨系数进行了测试和评价。

(2)线路联调联试中的应用

随着我国高速铁路的发展,脱轨系数已经广泛应用于既有线和新建线路的联调联试。包括京沪线、京哈线、京广线、沪昆线、胶济线、陇海线等我国铁路第6次全国大提速的所有既有线路以及包括合宁客专、合武客专、京津城际、武广高铁、郑西高铁、京沪高铁等在内的新建线路联调联试中均严格监测了脱轨系数这一指标。经过多条线路的联调联试,我国积累了丰富的工程经验,能够有效的利用脱轨系数检测出线路中的轨道缺陷,指导轨道线路精调,提高线路质量。其中,在武广、石太、甬台温、沪宁、沪杭等多条线路联调联试中,均检测出因焊缝和信号轨断片等原因引起的脱轨系数超限。

1.2 减载率

轮重减载率是评定铁道车辆运行安全性的重要指标之一。轮重减载率定义为车轮垂向减载量与车轮质量的比值,即,其中ΔP=-P,式中为左右侧车轮的平均轮重,P为实际轮重,ΔP为轮重减载量。轮重减载率实际上是由Nadal公式派生出来的一个评价脱轨安全性的辅助指标[8]。

各国的减载率虽然定义相同,但具体标准限值各有着自己的特点。

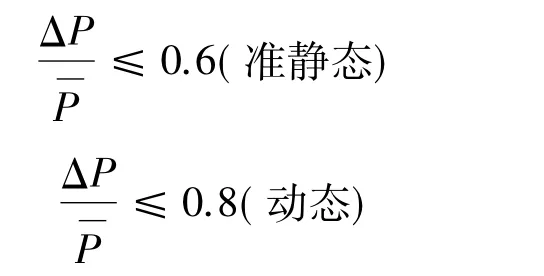

(1)中国

GB/T 5599-1985[2]第3.3.3条规定如下:轮重减载率试验时,车辆应在通过9号单开道岔以及低速通过小半径曲线的条件下测定(横向力为0或近于0)。

除上述国家标准外,为规范高速列车试验,检验高速列车的性能,2008年原铁道部运输局编制完成了《高速动车组试验和评价规范》(铁运[2008]28号),《高速动车组试验和评价规范》对轮重减载率的规定如下:

在中国轮重减载率作为运行安全性的一个重要指标,不仅用于准静态测量评价,也用于动态测量评价。2007年4月中国铁路第六次提速后,轮重减载率广泛地应用于高速动车组的型式试验和高速铁路的联调联试试验。具体为:

①车辆型式试验中的应用

CRH动车组的动力学性能试验中,多次出现轮重减载率超过0.80的现象,为了利用轮重减载率判断车辆运行安全性,对京津城际 CRH动车组(CRH2C和CRH3C)轮重减载率超过0.80时的运行稳定性和振动加速度进行测量研究,分析了此状态下车辆运行安全性和相关振动特性,给出了利用减载率来判断车辆安全性的参考。

②联调联试中的应用

在多条客运专线的联调联试中,所监测的轮重减载率在直线、曲线、道岔、焊缝等线况出现了大值。根据已积累的联调联试经验,通过多次线路的实地考察,发现均因线路的各种缺陷所致轮重减载率超标,不仅发现了明显、易查的显性缺陷,而且找出了隐密、难查,波长小于1.5 m的短波缺陷。长期联调联试实践证明,通过轴监测轮重减载率能有效地找出其值超标处所对应线路的显、隐性缺陷。

(2)欧洲

EN 14363的动态试验中没有轮重减载率的评定指标。静态测试中,当不能直接测量轮轨力,不能通过脱轨系数进行评定时,才引入了轮重减载率作为评定安全的指标,具体限值如下:

(3)日本

日本标准[9]中涉及到轮重减载率的标准如下:

(4)北美

北美仅规定了车辆的动态轮重减载率

1.3 轮轴横向力

为了最大限度的限制因轮轴横向力导致的轨排横移,对单个轮轴所施加给轨道的横向力限值做了规定。

(1)中国

过大的轮轴横向力可能会导致轨排横移,造成无缝线路动态失稳产生胀轨跑道现象,所以有必要限制轮轴横向力,文献[3]对轮轴横向力作如下规定:

(2)欧洲

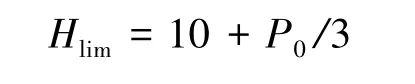

UIC 518规定了轮轴横向力限值[7]:

(H2m)lim=β(10+P0/3);P0是每个轴的静载荷,kN。β的数值规定如表2。

表2 β数值规定

在车辆型式试验和联调联试中时常出现轮轴横向力值超限的情况。总结多次联调联试的经验,发现轮轴横向力值超限值时的情况均为单峰值,均为线路小于1.5 m的短波缺陷所致,而且一般对应两种线路缺陷,即道岔缺陷、轨向不平顺。

1.4 构架横向稳定性

由于车轮踏面具有锥度和轮轨间复杂的动力作用,轨道车辆沿轨道运行时,轮对会产生一种特有的自激振动,即一面横向移动,一面绕通过其重心的铅垂轴转动(摇头运动),轮轴中心运动轨迹为周期为的波浪形曲线,与蛇行相似,称这种运动为蛇行运动[1]。在一定速度范围内,因车辆结构中的阻尼以及轮轨间的蠕滑,轮对蛇行运动振幅会衰减;当速度超过某一临界速度时,轮对蛇行运动的振幅不断地增大,造成轮对左右摇摆,轮缘碰撞钢轨,转向架或车体出现大振幅的剧烈振动,这种现象称为蛇行失稳[10]。轮对蛇行运动会引起转向架和车体在横向平面内的振动,相应地称转向架蛇行运动和车体蛇行运动。由于蛇行运动是在横向平面内发生的振动,故将机车车辆在横向平面内的蛇行运动稳定性,称为横向运动稳定性。构架横向稳定性即为构架在横向平面内的蛇行稳定性。

各国对构架横向加速度的滤波频率、评价方法和标准限值不同。现说明如下:

(1)中国

构架横向加速度10 Hz滤波、峰值有连续6次以上达到或超过极限值8~10 m/s2时,判定转向架横向失稳。

(2)欧洲

UIC 518采用转向架构架横向加速度10 Hz低通滤波后计算100 m加速度的RMS值进行评价,当转向架构架上的横向加速度为Mb/5时判定转向架横向失稳[7]。其中Mb是转向架质量,该质量是转向架装备完整时的质量,包括轮对。

(3)美国

最小截止频率为10 Hz低通滤波器(LPF)滤波,并去除线性趋势项后,连续2 s内的构架横向加速度RMS值大于0.3 g,判定转向架横向失稳。

中国铁道科学研究院自第六次铁路提速以来,承担了高速动车组服役跟踪工作,先后对广深线、沪昆线、京沪线、石太线、京哈线速度为200~250 km/h动车组的振动服役性能以及京津城际、武广客专、京沪高铁速度为300~350 km/h动车组的振动服役性能进行了跟踪研究。其中,构架横向稳定性是跟踪测试的重要参数,也是动车组服役运行安全性关键评价指标。在跟踪过程中,通过监测构架横向加速度发现了多例转向架蛇行失稳和车体失稳现象。

1.5 小结

各国脱轨系数与轮重减载率定义基本相同,但标准限值明显不同。日本还考虑了轮轨发生冲击时,车轮脱轨的安全性问题,即考虑了作用时间的脱轨系数。欧洲动态试验中,没有规定减载率的限值,其他各国轮重减载率均有准静态与动态之分,且两种情况下限值不同。

轮轴横向力各国标准限值也不同。除日本外,各国采用构架横向加速度来判断构架是否失稳,但构架横向加速度的滤波方式、滤波的截止频率、判断构架是否失稳的方法均不同。

2 安全性试验方法

国内外高速铁路涉及到的轮轨动力学和安全性问题是相同的,但相关的测试项目、测试方法和评价方法不尽相同。

北美的安全评价要素目前仅被用于货车车辆,对于客车,不同客运当局的安全测试方式则各不相同。在英国及欧洲,安全评价标准普遍适用于所有的机车、客车、铰接式车辆及货车车辆。北美、英国、欧洲并不对每种车辆测试所有的安全评价要素,如果当很有把握安全性问题不会出现时,就不必对车辆进行安全性测试。

北美及英国均针对车辆运行的安全要求、出现安全问题的条件以及需要特殊标准进行测试,同时,车辆设计者对车辆运行要求(如荷载、速度和安全标准)车辆运行环境需要做出明确的限定。不同的是欧洲大陆对轮轨动力学和安全性的测试及评估,侧重于确保车辆在穿过国界时不会出现安全问题。因此,欧洲车辆安全要求更趋向于要反映实际运行状况,而不是分析研究。

2.1 脱轨安全

(1)北美试验方法

对于货车车辆,要求试验车辆通过许多具有特定几何形状的轨道区,车轮踏面是标准的北美磨耗型踏面,钢轨表面摩擦系数不得小于0.4,试验车辆装有测力轮对及其他必要的试验仪器。试验数据滤去高于15 Hz的高频成分,并只考虑那些作用时间超过50 ms的轮轨力。

①曲线通过性能试验

稳态曲线通过要求轮轨作用力是安全的,并避免有任何脱轨的趋势。目前仅仅针对单个车辆系统进行试验评估,对多个连挂车辆的研究(模拟车钩及牵引力影响)正在进行中。

②曲线进出性能试验

车辆进出这些具有特殊几何形状的线路要求在进出一定半径曲线时符合一定的性能:大车辆定距及刚性车体可扭转。试验的分析结果要确定一个合理的脱轨安全界限,尤其要获得轮重减载的情况下的安全界限。

③通过有激扰轨道性能试验

为模拟车辆在运行期间可能遇到各种工况时的激扰,设计了各种类型的激扰线路。试验旨在说明设计的车辆能够提供足够的结构损坏和任何脱轨趋势的安全裕度。试验速度达112.5 km/h,或一直逐级提高试验速度,至出现危险情况,密切关注临界速度附近的性能。

④对轨面表面形状突变的响应试验

钢轨接头和轨道刚度分布不均造成钢轨有载荷时形状突变,从而形成车辆的振动激扰。试验旨在确认车辆通过引起车辆点头和浮沉的轨道时具有良好的动力学性能。实际运营中,这种情况会发生在道岔或桥墩处。

⑤横向高低不平顺响应试验

试验轨道的轨面上有一些交错连续的凸凹(波长为11.9 m),其波幅可引起振幅最大达19 mm的横向振动,轨长122 m。试验旨在确认车辆通过存在侧滚激扰的扭曲轨道时具有良好的动力学性能。试验结果要求轮轴横向力Q和垂直力P,Q/P总值不超过1.5,车体最大侧滚角的峰值不超过6°,车轮最小垂直载荷始终不小于车轮静载荷的10%。此类轨道不平顺一般出现在道岔、低软点或表面损坏的轨道处。

⑥方向不平顺响应试验

试验轨道轨面是波长11.9 m、波幅31.8 mm的正弦曲线,轨距1 460 mm,轨长61 m。试验旨在要确认车辆通过摇头和侧滚激扰的方向不平顺线路时具有良好的动力学性能。试验结果要求转向架一侧Q/P值不超过0.6,轮轴Q/P总值不超过1.5。

⑦动态曲线通过性能试验

试验外侧轨道含有首尾相接、波幅为25.4 mm的波段构成的圆弧所形成25.4 mm的轨距偏差,波幅为25.4 mm的横向高低不平顺。试验的目的要确认车辆通过具有轨距偏差和横向高低偏差的曲线轨道时具有良好的动力学性能。试验结果要求在试验中单个车轮Q/P值不超过1.0,轮轴Q/P总值不超过1.5,车轮最小垂直载荷始终不小于车轮静载荷的10%。

(2)欧洲试验方法

①准静态测量

欧洲规定车辆通过所有类型的曲线,因轮缘爬轨引起的脱轨可能性很低,但对机车并没有特殊的要求。而对于客车车辆来说,必须验证车辆在通过具有下述特征的线路时不能脱轨:车辆定距扭曲度=15/2a*+2.0,其中2a*为车辆定距,m;转向架固定轴距扭曲度=7-5/2a+,其中2a+为转向架固定轴距;上述两种情况的组合。

货车车辆标准对轮缘爬轨性能做了简单的假设。针对不同参数,如车辆总长、轴距(二轴车辆)、车辆定距(转向架车辆)、轮载、车体扭曲刚度、垂直弹簧刚度等,制定了相应的安全条件。如果车辆符合相应条件,则合格。

②动态(高速条件下测量)

至少要在装有测试仪器的转向架的每个外侧轴端上测量轮轨接触横向力Q和垂直力P。如果是轴式的货车,则简化测量转向架外侧轴的横向力H。

(3)日本测试方法

提高最高运行速度、曲线通过速度及通过道岔、曲线时的速度时,测量并验证脱轨系数。利用安装在被试车辆上的测力轮对进行测量,原则上采用电阻应变计来测量车轮上产生的应变(困难的情况下也可以测量车轴应变),测量轮重、横向力的同时,测量测力轮对上的轴箱垂向振动加速度,以便检测钢轨接头的位置和轮重变化的时间历程。使用轮重测量波形瞬时值或略去车轮轮重测量波形中急剧变化的成分(仅用于比较缓慢变化的脱轨系数)的值作为轮重值。最后,将同时测得的横向力与轮重的比值作为脱轨系数。

2.2 轮轨横向力

(1)北美试验方法

北美对垂向或横向轨道力(轮轨作用力)的临界值并未作具体的限制要求。

(2)欧洲试验方法

欧洲除对轮轨横向力有限制规定,并不对轮轨垂向力作限制。欧洲对横向轨道力的限定与英国相似,但限值为英国限值的85%。

客车采用与英国相同的线路试验。虽然希望机车能符合客车车辆的技术标准,但欧洲对机车并没有特殊的要求。货车车辆也要符合相似的标准,也要通过线路试验,不同的是欧洲采用的限值标准是根据轴重而不是结合轮重和作用在一系悬挂上的横向力。

HMAX≤0.85(10+P0/3),其中HMAX为作用在轴箱上的横向力,kN。

此外还规定了下列要求:

Haverage+δ≤0.5(10+P0/3),式中δ为轨道试验中得到的H的标准偏差,kN。

(3)日本测试方法

主要用于直线提速、曲线提速、道岔提速、侧线提速的各种试验,曲线提速和道岔侧线提速时主要验证横向力。另外为了比较试验列车不同类型车轴或者运营列车等横向力的发生状态,根据需要一般可在地面采用钢轨动态剪切应变进行横向力的测量。

2.3 转向架横向稳定性试验

(1)北美试验方法

试验在具有良好性能的轨道上进行,旨在确认车辆在运行速度范围内不会出现横向失稳或蛇行失稳。对于客车,要求在高于临界速度时,构架横向加速度有适当的稳定裕度;规定货车车辆的试验速度在112.5 km/h以下。分析同时,需要轮轨力和车体横向加速度的大小维持在足以保证车辆有足够的脱轨安全裕度范围内。

根据已经测试过的并在有效范围内的车辆参数建立分析模型,对车辆通过直线、半径为3.5 km和1.75 km曲线的状态进行分析。通过分析确定车辆在高于某一速度运行时出现因轮对横向振动的振幅过大而引起轮缘与轨缘连续接触这一情况下的速度。

试验采用具有北美标准磨耗踏面的空载车辆,通过一段假定轨面干燥的新轨道,摩擦系数为0.5,线路为直线且性能优良,轮轨匹配等效锥度不小于0.15(必要时可通过调节轨距来获得这一锥度)。并在该车辆每个转向架的导向轴位置装测力轮对。

分析和试验结果若满足在610 m长的线路上,车辆横向加速度的未加权方差不得超过2.6 m/s2,轴Q/P总值不得超过1.5即为合格。

(2)英国的试验方法

仿真计算试验采用目前已认可的多自由度模型直线计算方法,需要车辆对临界速度有一定的安全裕量(通常为10%),等效锥度要能够反映实际运行时可能遇到的等效锥度,蠕滑力要在Kalker蠕滑力系数的一半到全值之间变动,并要求阻尼值不得低于特定的值。

线路试验也被用来确定是否存在规定范围内的阻尼。在检测到失稳的情况下,要在存在问题的地方测量钢轨廓形和试验车辆的车轮型面。

(3)欧洲的试验方法

欧洲通过线路试验测量相关加速度来确定车辆是否符合相关规定,测量每个端部轮对上方转向架构架的横向加速度y+。对于客车,欧洲规定构架的横向加速度不得超过8.0 m/s2,频率介于4.0~8.0 Hz,对机车并没有特殊的要求。货车车辆通过参照在轴箱上测到的横向力进行动态稳定性能评价。

2.4 评价方法对比

(1)脱轨评价方法对比

北美对货车车辆脱轨的安全性评价是通过大量的线路试验并辅以仿真分析来完成。线路试验在设有特定几何形状并有激扰的轨道上进行,以此激起车辆系统的非正常运行状态。轨道根据波长为1.9 m(不必用最差状况轨道)建造的,并不力求和任何实际运用中的轨道几何形状和状况完全相同,被试车辆安装了包括测力轮对在内的试验设备。仿真分析时,设计者输入参量来确定既定的轨道几何形状,从而检测已设计的方案。

英国对于车辆脱轨评价的方法和北美有着明显的不同。英国不对车辆进行线路测试,而是基于静态试验和非线性模拟。静态试验用来确定轨道扭曲和转向架转动对车辆脱轨的影响;非线性模拟用来确定车辆在通过极端但又现实轨道时的脱轨安全性能。

欧洲将测试和仿真分析结合运用。通过仿真分析得出具体的轨道扭曲对车辆脱轨安全性能的影响;测试在具有最小曲线半径和极端扭曲的实际运行轨道上进行且车辆装有测力轮对。

日本还利用轮重减载率评价运行安全,欧洲和北美则没有该项评价指标。

(2)轮轨作用力评价方法对比

除北美外,英国、日本和欧洲都对最大轮轨力作了限定,但北美对静轴重做了限定。英国对横向和垂向轮轨力都有限定,欧洲只对横向轮轨力有限定。

英国测试过程通常都先采用分析的方法进行,对特定分散的轨道不平顺进行计算(在垂直方向上,这种不平顺表现为严重的平行轨接头下沉),横向轨道输入作为一个理想的具有变化幅值和波长的不平顺,且足以引起横向悬挂装置的极限运动。此外,还用到了如道岔和岔芯这样的结构。最后,将轮对惯性力和一系悬挂力相加后得到动态轮轨力。在对分析结果存在疑问时,才进行线路试验。欧洲和日本对横向轮轨力的测定是通过测力轮对在线路试验完成的。

(3)关于动态稳定性(横向稳定性)评价方法的对比

无论北美、英国还是欧洲,都采用线路试验并辅以分析计算对车辆进行动态稳定性评价。北美要求车体横向加速度和轴Q/P总值符合相应的标准,而英国和欧洲以车体和构架横向加速度为标准对客车进行动态稳定性测试,对于货车车辆则以横向轮轨力为标准。日本不采用构架加速度对构架横向稳定性进行判定。

2.5 小结

北美、英国和欧洲的车辆安全性评价方法有着很大的区别。主要的区别在于北美致力于确定避免脱轨。因为北美铁路主要用于货物运输,而英国和欧洲铁路则主要用于客运,所以北美线路几何品质差、轴重大;英国、欧洲线路质量要求高。考虑到北美的轴重要比英国和欧洲高得多,北美的另一显著特点是没有对动态垂向和横向轮轨力做出限定。

运行品质在北美不属于货车车辆安全性评价范围。但由于将来会更多的测重于运行品质(特别是在用于运输汽车的用途条件下),这一点可能会改变。

在北美和欧洲的线路试验中,测力轮对起着重要作用,但英国却不用测力轮对。

英国的安全性评价方法对非线性模拟计算的依赖程度比欧洲和北美高得多。对新车进行安全性评价投入的费用相当多,尤其是采用北美的方法。随着非线性模拟计算的发展,对新车进行安全性评价的费用相应会减少。然而,由非线性模拟程序所做出的预测准确性必须要通过所有类型车辆的验证才能进行安全性评价。尤其是许多货车车辆的设计采用了复杂的悬挂装置,模拟的精确度大大依赖于所用的车辆参数。所以,这些参数要经过试验验证,才能进行非线性模拟计算。

日本与欧洲存在2个差别:不采用构架横向加速度来评价转向架横向稳定性;但采用轮重减载率来评价脱轨安全。

3 结论与建议

综上所述,得出的结论如下:

(1)国内外铁道行业关于列车运行的轮轨动力学和安全性全部试验项目为:脱轨系数、轮重减载率、轮重(垂向力)、轮轨横向力、构架横向稳定性、车体加速度。前4项基本通过测力轮对测试,最后两项主要通过在构架和车体安装加速度传感器进行测量。

(2)中国的高速列车型式试验和联调联试,对以上项目均进行测量、验证,涵盖了国外列车运行时轮轨动力学和安全性的所有测量项目。

(3)国内外铁道行业关于轮轨动力学和安全性试验项目的具体测量方法和评定限值存在诸多差别。

(4)我国轮轨动力学研究成果及限值和安全性试验方法经历了不同型号、不同速度等级高速动车组型式试验和联调联试的考验,能够满足高速列车试验要求。

虽然近年来国内外许多学者、研究机构也进行了大量的研究工作,提出了一些新的评判方法和限值,但这些评定限值尚未得到广泛的认可,还未形成新的标准。目前我国车辆型式试验与联调联试的轮轨动力学与安全性试验方法及评价标准已经形成,但跟踪试验的有关标准尚未形成,建议有更多学者与研究机构研究制定跟踪试验轮轨动力学与安全性的试验方法及评价标准,以掌握高速列车在服役过程中的性能变化规律以及运行安全状态。

[1] 王福天.车辆动力学[M].北京:中国铁道出版社,1981.

[2] GB 5599-85 铁道车辆动力学性能评定和试验鉴定规范[S].

[3] 中华人民共和国铁道部.铁运[2008]28号 高速动车组整车试验规范[S].

[4] 铁建设[2008]133号 客货共线铁路工程竣工验收动态检测指导意见[S].

[5] 铁建设〔2010〕214号 高速铁路工程动态验收指导意见[S].

[6] 铁集成[2010]166号 高速铁路联调联试及运行试验指导意见[S].

[7] UIC 518:2005 Testing and approval of railway vehicles from the point of view of their dynamic behaviour-Safety-Track fatigue-Ride quality[S].3rd edition,October 2005.

[8] 张 洪,杨国桢.关于客车转向架的脱轨和轮重减载问题[J].铁道车辆,2005,43(6):10-15.

[9] 日本铁道综合技术研究所.既有线铁路运营提速试验手册[S].1993.

[10] 任尊松.车辆动力学基础[M].北京中国铁道出版社,2009.

Comparison of the Wheel Rail Dynamics Method

LIN Yang1,LI Hongwei2,TANG Yujie3

(1 Locomotive&Car Research Institute,China Academic of Railway Science,Beijing 100081,China; 2 CNR Changchun Railway Vehicles Co.,Ltd.,Changchun 130062 Jilin,China; 3 East China Jiaotong University,Nanchang 330013 Jiangxi,China)

High speed trains wheel rail dynamics and safety test method is not all the same in our country and abroad.China Railway Highspeed has operation mileage reaching into nearly 10,000 kilometers,so it is necessary to evaluate the wheel rail dynamics and safety test method.Domestic and foreign high speed trains wheel rail dynamics theory and method of safety test are explored,and the four aspects of wheel rail dynamics and safety test methods including the derailment coefficient,reduction rate of wheel load,wheel-rail lateral force and the bogie stability are confirmed.Then,the standard research status,the limit value,test methods and applications at home and abroad are analyzed concretely.The evaluation result shows that china railway high-sped lines experiment and vehicles test cover the above four aspects of testing,and all aspects can meet the high speed trains dynamics and safety requirements.

high speed trains;wheel rail dynamics;safety;test method

U260.11

A

10.3969/j.issn.1008-7842.2015.01.05

1008-7842(2015)01-0025-07

*国家重点基础研究发展计划(973计划)(20141CB711104)林洋(1982—)男,工程师(

2014-06-06)