2219铝合金无倾角式搅拌摩擦焊接头组织性能*

2015-05-31上海航天设备制造总厂赵慧慧封小松熊艳艳郭立杰

上海航天设备制造总厂 赵慧慧 李 颖 封小松 熊艳艳 胡 蓝 郭立杰

搅拌摩擦焊(FSW)是英国焊接研究所(TWI)发明的新型固相连接方法[1],具有热输入低、焊接变形小、焊接缺陷少、力学性能好、无需焊接填充材料等优点[2-3]。该方法应用范围广泛,包括铝、镁合金以及传统熔化焊难以焊接的材料,甚至可适用于异种金属的焊接[4-9],其应用能够极大地提高构件的可靠性和制造精度。

搅拌摩擦焊技术在航天关键构件的制造中具有相当重要的地位。在国际航天领域中,搅拌摩擦焊固相连接技术应用广泛,如美国波音公司、洛克希德·马丁公司、NASA等[10]。目前,搅拌摩擦焊设备正逐渐朝着小型化和便携式方向不断发展。其中一种可行的技术方案就是实现无倾角式焊接,该方法目前是搅拌摩擦焊领域中的研究热点和难点之一。传统搅拌摩擦焊焊接过程是以有倾角的方式实现的,搅拌工具时刻与工件表面法向保持2°~5°倾角并沿焊缝的切线方向进行跟随;除了机床本身X、Y、Z3个轴以外,设备还需实现倾角轴和周向随动轴运动。倾角的存在使搅拌工具前方材料可以进入工具轴肩下方而被拘束,使搅拌摩擦焊接过程得以实现。采用无倾角方式无需倾角轴和周向随动C轴,仅仅基于三轴联动系统就可以实现搅拌摩擦焊过程,不仅大大降低了设备的复杂程度,而且对提高设备运转的稳定性也具有极其重要的意义。英国焊接研究所TWI开发出多种无倾角式搅拌摩擦焊工具,通过试验证明,该方法能够获得良好的表面成形和焊接质量[11]。此外,美国MTI、德国玛雅、韩国Taekwang Tech.等多家机构也开展了无倾角搅拌摩擦焊方面的相关研究。

文中针对2mm厚2219铝合金,对基于三轴联动系统的无倾角搅拌摩擦焊过程进行研究,包括接头截面宏观、微观组织分布特点等,并分析了接头力学性能以及显微硬度分布规律。

1 试验方法

2219铝合金是Al-Cu-Mn系析出强化型铝合金,焊接性能良好,广泛应用于航空航天领域。主要合金元素含量如表1所示。进行了2mm厚2219铝合金无倾角搭接焊接试验,试验参数为:主轴转速1000 r/min,焊速400mm/min,主轴转速 1200 r/min,焊速 400mm/min。

表1 2219主要合金元素含量%

搅拌摩擦焊工具材料选择了热强性、红硬性和耐磨性高的热作模具钢H13。焊接后采用X光无损检测方法对2mm厚2219铝合金搭接接头进行了检测,并对缺陷进行分析;采用金相显微镜对截面微观组织形貌进行研究;并对无倾角搅拌摩擦焊搭接试样进行了拉伸剪切试验,在AET-100K电子万能材料试验机(100kN)上进行测试,加载速度5 mm/min。

2 试验结果与分析

2.1 无倾角搅拌摩擦焊接头缺陷分析

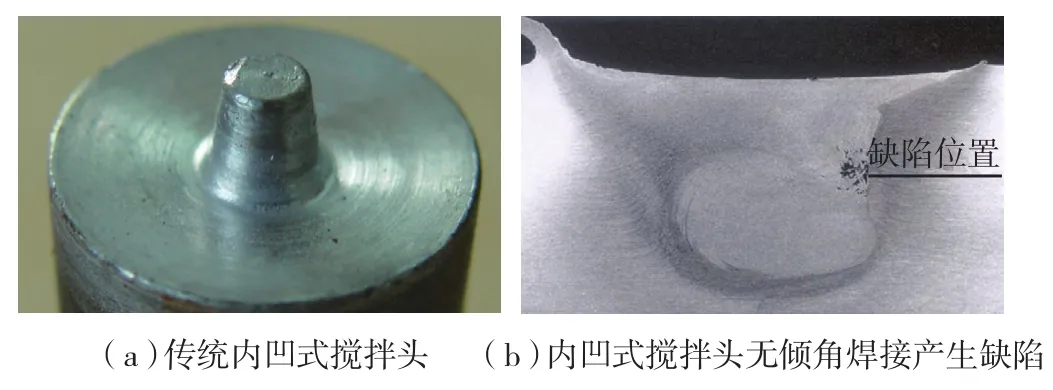

当采用传统内凹式搅拌头进行无倾角焊接试验时,发现焊接缺陷都发生在前进侧轴肩影响区和焊核区交界处,如图1所示。这是由于传统搅拌头在焊接过程中,搅拌针向下转移材料,上部出现材料缺失,轴肩对金属的顶锻力减小,转移金属的能力降低,不足以弥补搅拌针上部出现的材料缺失,最终形成图示缺陷,更为严重的是形成表面沟槽,如图2所示。因此,要实现无倾角焊接,必须要增加轴肩作用。

图1 无倾角焊接缺陷Fig.1 Flaws of zero-tilt FSW

图2 无倾角焊接表面沟槽缺陷Fig.2 Groove flaws of zero-tilt FSW

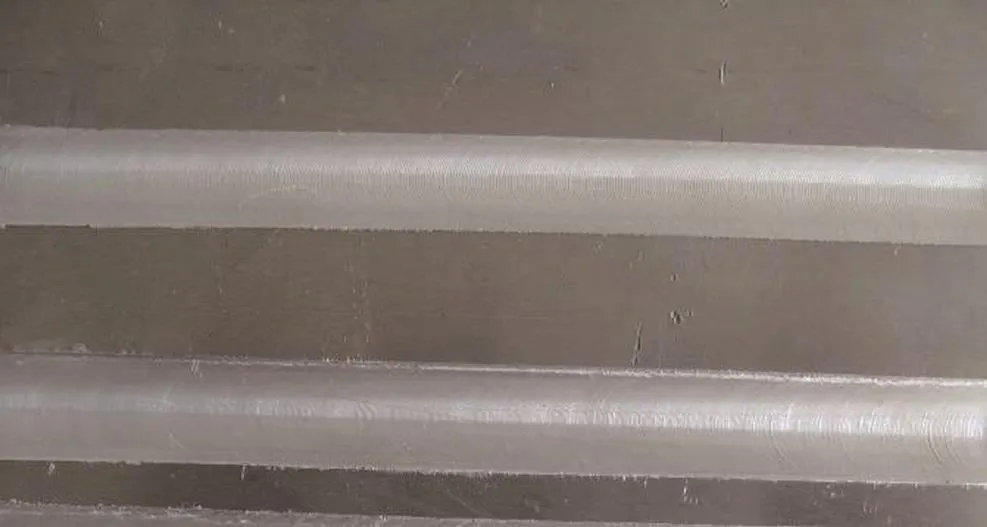

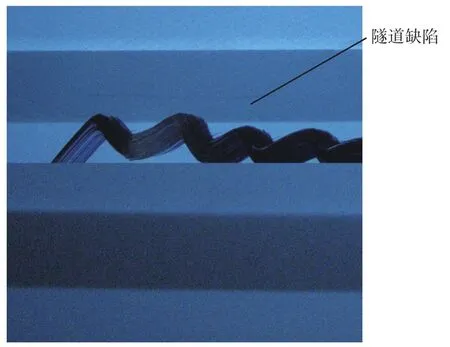

采用锥形轴肩搅拌工具,同时在轴肩上设计了内聚式花纹,对材料进行内聚,搅拌工具如图3所示。两条焊缝外观都非常光滑、美观,没有出现沟槽(如图4所示)。但如果轴向压入量不足时,例如上面焊缝压入量不足,顶锻力不够,焊缝较下面的质量良好的焊缝稍窄,经X光无损检测,得到如图5的前进侧缺陷。上述现象说明,对于无倾角焊接方法,即使在比较特殊的情况下,如当压入量不足,甚至轴肩没有完全压入母材时,也能形成表面光滑的焊缝,焊缝表面无飞边,外观完整,且不会产生表面犁沟与表面裂纹等缺陷,但易于在焊缝内部产生缺陷,严重的会产生隧道缺陷。因此,必须采用足够的压入量,对焊缝材料进行顶锻压实。

2.2 无倾角搅拌摩擦焊成形

图3 无倾角搅拌摩擦焊工具Fig.3 Zero-tilt FSW tool

图4 焊缝外观Fig.4 Weld appearance

图5 无倾角焊接隧道缺陷Fig.5 Tunnel flaws of zero-tilt FSW

当采用锥形轴肩无倾角搅拌焊方法焊接厚度2mm的2219铝合金搭接接头,压入量采用0.15mm,典型的焊缝外观如图6所示得到。经过X光无损检测,焊缝表面及内部质量良好,无表面沟槽和隧道等缺陷产生。

图6 2mm 2219铝合金搭接无倾角搅拌摩擦焊接头典型外观Fig.6 Typical appearance of zero-tilt FSW overlap joints of 2219 Al-alloy with 2mm thickness

2.3 无倾角搅拌摩擦焊接头组织性能分析

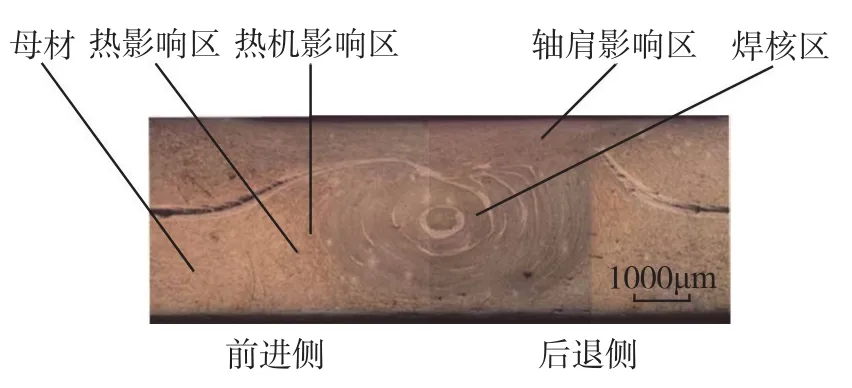

搅拌摩擦焊焊缝为非对称性焊缝,可分为前进侧、后退侧两个部分。图7所示为典型的2mm厚2219铝合金无倾角搅拌摩擦焊搭接接头形貌,接头区域可分为焊核区、轴肩影响区、热机影响区与热影响区。焊核区位于焊缝中心;轴肩影响区位于焊缝上表面附近;热机影响区位于焊核区外侧,既受到热作用的影响又受到机械搅拌作用的影响而使晶粒拉长、变形;热影响区位于热机影响区外侧,只受到热作用的影响而使晶粒发生长大,呈现与母材不同的形态。Hook在前进侧呈现先向上后向下,指向焊核区纹路的纹路特征,而在后退侧呈现了向上弯曲的钩状纹路。搭接接头Hook结构较为严重的,会减小搭接接头的承力面积。

图7 2mm厚 2219铝合金无倾角搅拌摩擦焊搭接接头形貌Fig.7 Macrostructure photographs of zero-tilt FSW overlap joints of 2219 Al-alloy with 2mm thickness

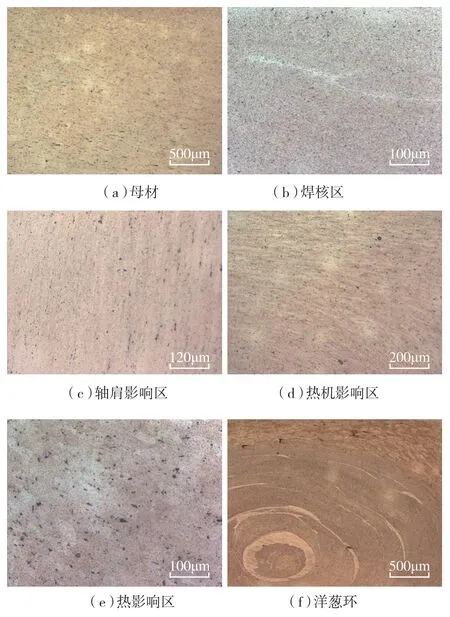

图8所示为2219铝合金FSW接头各区域微观组织形貌。母材的主要相组成为α固溶体、θ相(CuAl2)和 T相(CuMn2Al2)[12]。由图 8(a)可以看到母材为板条组织,在母材的晶界和晶内存在大量的强化相,焊前母材晶粒细长。焊核区受到焊接热循环及搅拌双重作用,形态发生明显变化(如图8(b)所示)。在搅拌摩擦焊接过程中,搅拌头与工件之间产生大量的热,使周围金属塑化并充分流动,位错在力的作用下密度不断增加,当储存能增加到一定程度,足够发生再结晶时,金属内便不断形成晶核,使组织发生动态再结晶,转变成等轴再结晶组织,晶粒均匀细小。图8(c)所示为2219铝合金搅拌摩擦焊接接头轴肩影响区的晶粒组织。轴肩影响区是在焊接过程中受轴肩影响最大的区域,位于焊核区上面,其组织也是由细小的等轴晶组成。搅拌摩擦焊过程中,轴肩与母材摩擦产生大量的热,使轴肩挤压区的材料达到塑性状态。虽然轴肩挤压区材料一般距离搅拌针较远,受搅拌针搅拌作用较弱,但要受到轴肩巨大的顶锻压力和大线速度的搅拌作用,而且由于靠近焊缝上表面,散热条件非常好,因此该区域塑性变形材料发生动态再结晶后,晶粒来不及长大就形成了等轴、细小的晶粒。热机影响区组织在焊接过程中同时受到搅拌针的机械搅拌和焊接热循环的双重作用,但由于热机影响区距离搅拌针较远,受到的搅拌作用远小于焊核区组织这部分材料发生了较大程度的弯曲变形,组织有被明显拉长的迹象(如图8(d)所示)。热影响区微观组织如图8(e)所示,由于在焊接过程中没有受到搅拌作用,但是受到热作用,晶粒明显粗大,但仍保留了板条状组织的特征。图8(f)是焊缝中心焊核区形成的一系列同心圆环状结构,形状类似于“洋葱环”。

图8 2219铝合金FSW接头微观组织Fig.8 Microstructure photographs of 2219 Al-alloy joints of FSW

2mm厚铝合金2219试板搭接接头拉伸剪切试验试样尺寸如图9所示,力学性能数据见表2,以其搭接接头抗拉剪力为接头抗拉性能评价指标。母材承受拉伸力平均值为7438N,焊接接头的拉伸剪切抗力平均值为5630N,与母材平均抗拉力比值平均为75.7%。

图9 2219铝合金接头拉伸剪切试验试样(mm)Fig.9 Tensile and shear test sample of 2219 Al-alloy joints(mm)

表2 2219(2mm)接头拉剪力学性能

2.4 无倾角搅拌摩擦焊曲线焊缝应用

使用同种无倾角搅拌头进行了平面曲线焊缝搅拌摩擦焊研究,以检测无倾角焊接方法对曲线焊缝的适应性,选用的试验参数为:主轴旋转速度1000r/min,焊接速度为400mm/min。焊接的曲线焊缝实物有四边形和S形,如图10所示。经X光无损检测,焊缝表面及内部质量良好无缺陷,证明了无倾角焊接方法对曲线焊缝的适应性。

无倾角搅拌摩擦焊方法将设备要求从五轴四联动降为三轴联动,大大简化了设备复杂性,而且对空间三维曲线焊缝具有较大的应用潜力。

图10 曲线焊缝Fig.10 Curve welding seam

3 结论

(1)基于三轴联动系统实现了2mm铝合金2219无倾角搅拌摩擦焊过程,焊缝外观及内部质量良好。

(2)焊接接头分为焊核区、轴肩影响区、热力影响区、热影响区、母材;搭接界面处仍保留Hook现象,在前进侧呈现先向上后向下、指向焊核区的纹路特征,而后退侧呈现了向上弯曲的钩状纹路。

(3) 2mm厚铝合金2219无倾角式搅拌摩擦焊焊搭接接头拉伸剪切抗力平均为5630N,与母材平均抗拉力比值平均为75.7%;且通过试验证明了无倾角焊接方法对曲线焊缝的适应性,对空间三维曲线焊缝具有较大的应用潜力。

[1] Thomas W M, Nicholas E D, Needham J C, et al. Friction stir butt welding. International Patent No.PCT/GB92/02203 and GB Patent No.9125978.8, 1991.

[2] Dawes C J, Thomas W M. Friction stir process welds aluminum alloys. Welding Journal, 2003, 75 (3): 41-45.

[3] 张昭, 刘会杰. 搅拌头形状对搅拌摩擦焊材料变形和温度场的影响. 焊接学报, 2011, 32 (3): 5-8.

[4] Rhodes C G, Mahorey M W, et al. Effect of friction stir welding on microstructure of 7075 aluminum. Scripta Materialia, 2004, 36(l):69-75.

[5] Sato Y S, Urata M, Kokawa H, et al. Hall-petch relationship in friction stir welds of equal channel angular-pressed aluminium alloys.Materials Science and Engineering A, 2003, 354: 298-305.

[6] Sutton M A, Yang B, Reynolds A P, et al. Microstructural studies of friction stir welds in 2024-T3 aluminum. Materials Science and Engineering A, 2002, 323: 160-166.

[7] Cavaliere P, Squillace A, Panella F. Effect of welding parameters on mechanical and microstructural properties of AA6082 joints produced by friction stir welding. Journal of Materials Processing Technology, 2008,200: 364-372.

[8] 梁志芳, 史清宇, 康旭. 7A52铝合金搅拌摩擦焊工艺优化.焊接学报 , 2011, 32 (2):17-20.

[9] 王廷, 朱丹阳, 刘会杰, 等. 7050-T7451铝合金的搅拌摩擦焊接试验分析. 焊接学报, 2009, 30 (8):109-112.

[10] Higginbotham D. Proven friction stir welding technology brings together reliability and affordability for NASA's space launch system [EB/OL].2012[2014-12-10].Http://www.sciencedaily.com/releases/2012/05/120521153524.html.

[11] Perrett J G. Evalution of advanced tool material technology for the friction stir welding of 6mm AISI 304L stainless steel. TWI Ltd,Granta Park, Great Abington Cambridge CB21 6AL, United Kingdom.17244.02/2009/1380.3.

[12] 李颖. 铝合金激光-MIG复合横向焊接特性分析[D]. 哈尔滨: 哈尔滨工业大学, 2013.