先进钣金成形技术及装备发展现状

2015-05-31西北工业大学陕西省数字化制造工程技术研究中心涂集林王永军魏生民

西北工业大学陕西省数字化制造工程技术研究中心 涂集林 王永军 魏生民

钣金成形在航空航天等领域有着不可替代的作用,随着这些领域的发展和产品需求的不断变化,新一代钣金零件需要轻质、高强度、高性能以及低成本的制造技术,这就需要不断探索新材料、新工艺和新装备,缩短产品制造周期,实现高效、快速、柔性和精确成形。

因此,先进钣金成形技术应运而生,如:液压成形、温热成形、超塑成形、喷丸成形和渐进成形等,这些技术都极大降低了产品开发周期和制造成本。

液压成形

液压成形按照成形对象不同,分为壳液压成形、管材液压成形和板材液压成形,而板材液压成形又可分为橡皮囊液压成形和液压拉深成形。板材液压成形是采用液体作为传力介质,代替刚性凸模或者凹模,使金属板材在压力作用下贴模,成为所需形状曲面零件的成形工艺。由于液体的运用,使得成形压力均匀,零件回弹小,表面质量和尺寸精度高,模具成本低。

1 管材液压成形技术

管材液压成形技术也被称为内高压成形技术,它是将管材置于模具中,借助管材内部充入的混合液体产生压力,使材料膨胀流入模具内。德国的Schuler公司、Fischer集团公司和瑞典的AP & T公司等开发了相应的专用管材液压成形装备。

2 橡皮囊液压成形

橡皮囊液压成形原理是橡皮隔膜将高压液体和板料分隔开,省略了另外一个半模,充入的高压液体将橡皮隔膜胀形,其胀形压力使板坯贴模成形。瑞典Avure公司根据此技术研制了Quintus橡皮囊液压机,它采用钢带缠绕增强技术,减轻了成形机框架的重量,增强了液室的强度,其工作台面最大达到1.8m×3.6m,成形压力为80~140MPa。

3 液压拉深成形

液压拉深成形是采用高压液体介质代替刚性模具,使板材在液体介质压力作用下贴模成形为所需零件,与橡皮囊液压成形相比,省掉了橡皮隔膜,改为增加了压边圈,有些增加了密封装置防止液体泄露。

欧美、日本等国家开展此技术较早,并应用于航空发动机、运载火箭整流罩等复杂零件成形中。如日本的AMINO公司采用此技术生产了飞机唇口和铝合金车身零件,并且各国根据此技术竞相推出了各种液压拉深装备,如意大利MURARO公司和瑞典AP & T公司。

温热成形

5000和6000系列的铝合金从20℃升到320℃,其材料伸长率从20%增加到80%[1]。温热成形是利用材料加热后塑性和延伸率提高,屈服强度下降的特性进行板材成形的技术,并且成形温度低于材料的再结晶温度,减少了能源消耗。

Interlaken技术公司利用温热成形和管材液压成形技术,通过预加热模具,然后在管坯中充入氮气的方法来生产铝合金管材零件。

温热成形技术可以提高板材的成形性,并得到均匀厚度的零件,然而其加热过程中模具温度很难达到均匀,并且比冷成形生产周期长,因此只适合小批量零件的生产。温热成形有以下3种工艺:

(1)等温温热成形,需要预先加热模具和板材,使其达到板材成形所需温度,然后进入压力机中进行成形。美国汽车研究理事会将传统冲压模具改造后用于温热成形,此工艺方法中模具和板料温度控制困难,并且模具尺寸不稳定,成形周期较长。

(2)预成形-热处理-精加工成形。板材在室温下预成形,然后将预成形零件采用感应线圈局部加热进行退火处理以去除应力,最终室温成形。

(3)非等温温热成形。只需要温热的板材(200~300℃铝合金)在常温模具下即可成形全尺寸零件,不需要预加热模具。国外对热成形工艺技术研究较早,欧洲已有设备生产企业提供冲压生产线,如德国Schuler公司和瑞典AP & T能够提供全套热冲压设备,如图1所示。

钛合金温热成形技术中成形温度介于室温和再结晶温度之间,Ti-6Al-4V钛合金如果在再结晶温度以上成形,会导致材料性能和表面质量变化,例如相变和表面氧化,无法满足半成品板材的冲压要求[2]。美国M-DOT公司采用钛合金温热成形技术[3],将Ti-6Al-4V板加热至426℃至红热后,移到压弯机上使其弯曲90°,最后组装成发动机辅助动力装置的托架。

图1 AP & T公司热冲压生产线

超塑成形技术

某些材料在特定温度、一定应变速率以及一定组织条件下会发生超塑性现象,即其延伸率超过100%。超塑成形是利用这种材料超塑性特性进行零件成形的技术,板料的成形方法为超塑气压成形,即模具内通入压缩气体或抽出空气形成负压,使板料贴紧模具成形。它主要应用于航空航天领域,如采用钛合金超塑成形飞机引擎的入口环、舱门、排气喷嘴部位的排气锥,翼片等[4],铝合金如5083只能用于小型发动机进气环,或者采用5083-SP部分超塑成形后焊接成形成整体[5],镍基合金如Inconel 718正研究用于发动机较热部分。

超塑成形/扩散连接技术是利用材料在某一温度区间内同时具备超塑性和扩散连接性的特点,在一次循环中完成超塑性成形和扩散连接,从而成形出复杂零件,增加了零件强度,减少了重量。Eurofighter的EJ200发动机的喷管后侧的翼片是由三块Ti6Al4V通过超塑成形/扩散连接成形的,为了提高效率每次同时成形5个零件[4]。另外Rolls-Royce 公司的第三代中空结构叶片也采用此技术成形[6]。

如果扩散连接层数增加至3层或者4层进行成形,可以得到更高的强度和刚度,Eurofighter的鸭翼蒙皮下结构和F35的排气舱门均采用了这种多层扩散连接技术。法国ACB公司和英国的Group Rhodes公司制造这种专用超塑/扩散连接成形设备,如图2所示。

喷丸成形

喷丸成形技术是利用高速弹丸撞击金属板材表面,受撞击表面及其下层金属发生塑性变形而延伸,使板材弯曲变形从而达到所需外形的一种成形方法,是飞机壁板类零件的主要成形方法之一。

图2 Group Rhodes公司超塑/扩散连接设备

目前,喷丸成形技术在波音公司和空客公司已经发展成为一种相当成熟的壁板成形手段,德国KSA公司采用喷丸成形技术成形Ariane 5动力模块框架的锥形板[7],为空客A380提供了机身整体壁板制造的数控喷丸强化和喷丸成形设备[8],美国M IC公司(Metal Improvement Company)采用预应力喷丸成形A380超临界机翼下壁板,其他喷丸设备厂商还有美国的Wheelabrator公司和比利时SONACA公司等。我国于2006年成功实现了ARJ21超临界机翼整体壁板喷丸成形[9]。

随着喷丸技术的发展,涌现了一些新的喷丸技术:激光喷丸、超声喷丸和高压水喷丸技术。激光喷丸代替传统的金属、陶瓷或者玻璃喷丸,其激光能量脉冲直接作用于零件特定部位,产生的冲击波能够压缩金属表面,提高其表面裂纹和腐蚀的抵抗性能,增加材料疲劳强度。激光喷丸还可以用于成形较大的复杂轮廓部件的成形,美国的M IC公司采用此成形技术成形波音747-8飞机机翼蒙皮面板,并于2011年交付使用[10]。

无模成形技术

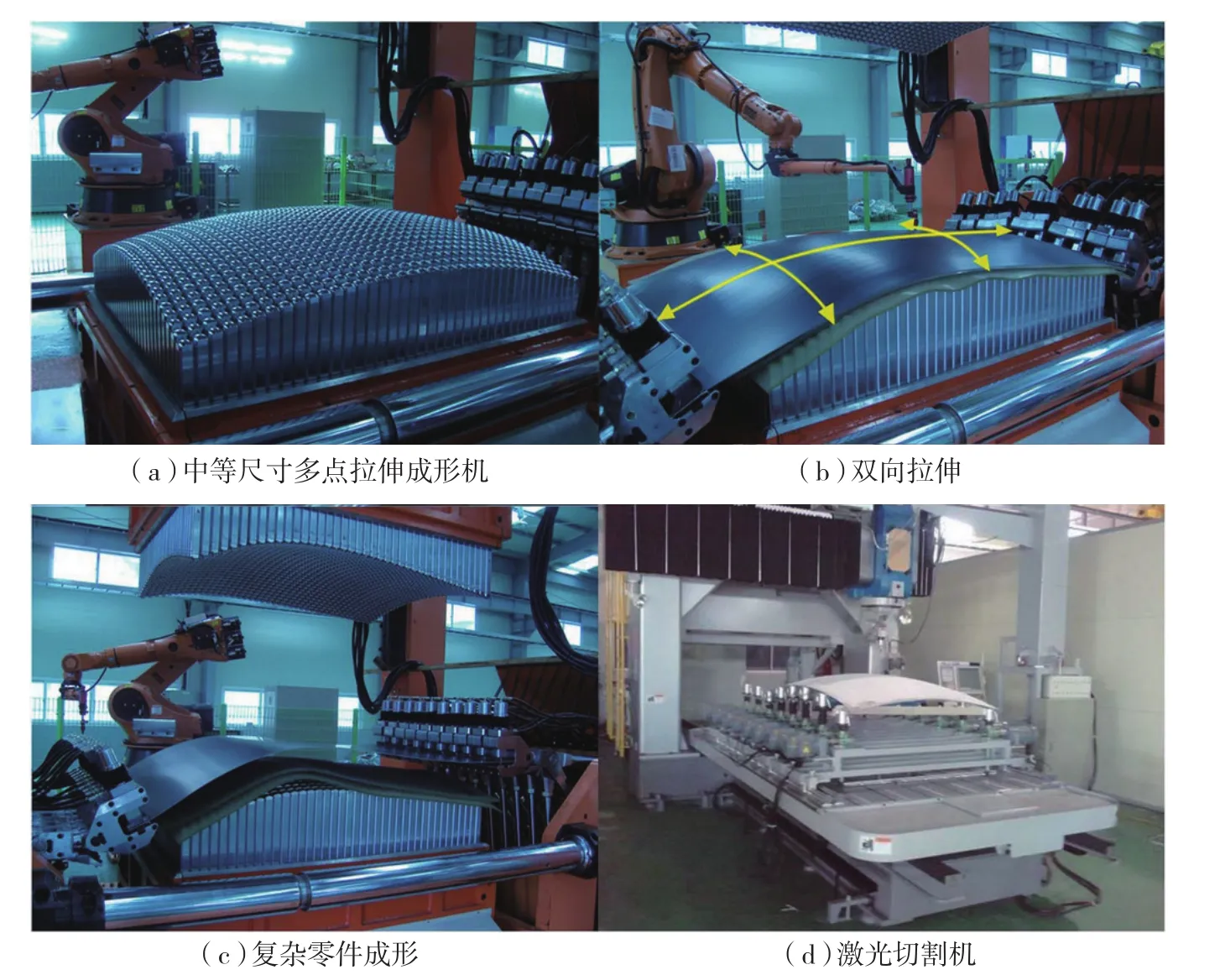

无模多点成形技术是把模具曲面离散成有限个高度分别可调的基本单元,用这些单元代替传统模具进行三维曲面成形。1999年美国MIT、DARPA、NorthropGrumman 公司和Cyril Bath 公司共同研制了柔性多点模具,用于飞机蒙皮拉伸成形。我国吉林大学李明哲教授课题组设计制造了板材无模多点成形设备[11-13]。图3(a)为中等尺寸的多点拉伸成形机[14],零件曲面较小时只采用双向拉伸(图3(b)),形状复杂的零件需要用上模再压一次(图3(c)),然后送入激光切割机中切割完成(图3(d))。

图3 中等尺寸的多点拉伸成型机

数字化渐进成形,是一种无模单点的成形技术,它根据零件的外形,通过数字化程序控制成形工具按照一定轨迹逐步成形零件。英国剑桥大学、美国西北大学和坎布尔印度理工学院等均对渐进成形进行了研究。国内的研究机构,如西北工业大学、哈尔滨工业大学和南京航空航天大学等也均对此技术进行了研究。

旋压成形

金属旋压技术是指毛坯随着芯模旋转或者旋压工具绕毛坯与芯模旋转时,旋压工具与芯模相对进给使毛坯受压并产生连续逐点变形的工艺,主要用于加工薄壁回转体工件。旋压按变形原理分为普通旋压和强力旋压,普通旋压只是改变毛坯形状,厚度改变较小,而强力旋压不但改变毛坯形状,而且显著地改变毛坯壁厚,广泛用于航空航天领域。如美国航空航天局与德国MT Aerospace合作,采用搅拌摩擦焊接技术将2块高强度2195铝锂合金平板焊接成整体后,再经过旋压制成球形罐顶[15],其直径5.5m,深度1.6m,厚度3~5mm,采用一整块金属圆块板旋压成形结构复杂的座舱前端压力室如图4所示,而此结构一般都是由多片材料焊接而成。

德国亚琛工业大学和Fraunhofer生产技术研究所合作,研究采用激光辅助加热旋压加工钛和镍合金零件的技术[16],如图5所示。

图4 旋压成形的NASA座舱前端压力室舱壁

图5 激光辅助加热旋压加工钛和镍合金

蠕变时效成形

蠕变时效成形技术(时效应力松弛成形技术),是将人工时效和成形制造相结合,利用了铝合金材料在弹性应力作用下在一定温度发生蠕变变形,从而得到一定形状的结构件。由于时效成形铝合金结构件残余应力水平低、回弹量小、产品精度高、适用大型蒙皮类钣金成形的特点,而被广泛应用于航空领域,其成形采用真空负压和正向加压的方式加载,成形设备采用热压罐。如采用蠕变时效成形技术制造的空客A380机翼上壁板[17],最终成形后贴合度小于1mm。美国ASC Process Systems为Vought Aircraft制造了世界上最大的热压罐[18],其内部工作空间长23m直径9.2m,如图6所示。德国Prem ium AEROTEC和美国Autoclave公司等也制造这种专业热压罐。

图6 热压罐成型

结束语

随着计算机数字化控制技术的发展和新型材料的开发应用,钣金成形零件精度更高、质量更轻、强度更高,形状更复杂,成形效率更快,并且减少了原材料和能源的消耗,缩短了开发周期、极大地减少了制造成本。钣金成形设备朝着大型化、精密化、智能化、集成化、成套化和柔性化发展,同时考虑节约能源、环境保护等环节。

[1] Eren B, Taylan A. Warm forming of alloys in the auto industry. Stamping Journal,2013,718:20-25.

[2] Wang D, Li H, Yang H, et al.Tribological evaluation of surface modified H13 tool steel in warm forming of Ti-6Al-4V titanium alloy sheet. Chinese Journal of Aeronautics,2014, 27:1002-1009.

[3] Eric L. Warm forming titanium parts.[2006-06-13]. http://www.thefabricator.com/article/metalsmaterials/warm-forming-titaniumparts.

[4] Serra D. Superp lastic forming applications on aero engines, A Review of ITP manufacturing processes//Proceedings of the 6th Europe Conference on Superplastic Forming(EuroSPF08). Carcassonne, France, 2008.

[5] Sanders D, Edwards P, Grant G,et al. Superplastically formed friction stir welded tailored aluminum and titanium blanks for aerospace applications. Journal of Materials Engineering and Performance, 2010, 19(4):515-520.

[6] Safiullin R V. Superplastic forming and pressure welding of multilayer cellular structures.Materials Science Forum,Albi,2012,735: 409-414.

[7] Wüstefeld F, Linnemann W, Kittel S. Towards peen forming process automation//Proceedings of the 8th International Conference on Shot Peening (ICSP-8). Garmisch-Partenkirchen, Germany, 2002.

[8] 唐乾伟. 数控喷丸强化与数字化喷丸成形加工技术的应用.航空制造技术,2007(5): 54-55.

[9] 张炜, 曹亮, 高国强, 等. 国内外航空喷丸技术与装备发展. 航空制造技术, 2013(17): 32-35.

[10] Hackel L A, Dane C B, Rankin J,et al. Fatigue and SCC lifetime enhancement of steels by means of laser peening//ASME.Proceedings of 2011 Pressure Vessels and Piping Conference. American Society of Mechanical Engineers, 2011: 73-84.

[11] Li M Z, Cai Z Y, Sui Z, et al. Multipoint forming technology for sheet metal. Journal of Materials Processing Technology, 2002,129(1): 333-338.

[12] Castaneda E, Lauret B, Lirola J M,et al. Free-form architectural envelopes: Digital processes opportunities of industrial production at a reasonable price. Journal of Facade Design and Engineering, 2015, 3(1): 1-13.

[13] Alonso-Pastor L, Lau ret-Aguirregabiria B, Castañeda-Vergara E, et al. Free-form architectural façade panels: an overview of available mass-production methods for free-form external envelopes//Construction and Building Research. Springer Netherlands,2014: 149-156.

[14] Lee G, Kim S. Case study of mass customization of double-curved metal facade panels using a new hybrid sheet metal processing technique. Journal of Construction Engineering and Management, 2012, 138(11): 1322-1330.

[15] Stachu lla M, Pernpeinter R,Brewster J, et al. Large spun formed frictionstir welded tank domes for liquid propellant tanks made from AA2195: A technology demonstration for the next generation of heavy lift launchers.Proceedings of international astronautical congress (LAC), Prague, Czech Republic, 2010.

[16] Klocke F, Brummer C M. Laserassisted metal spinning of challenging materials.Procedia Engineering,2014,81: 2385-2390.

[17] Watcham K. Airbus A380 takes creep age-forming to new heights. Materials World,2004,12(2): 10-11.

[18] Stewart R. Carbon fibre composites poised for dramatic growth. Reinforced Plastics,2009,53(4): 16-21.