复合材料翼盒装配工艺微规划研究*

2015-05-31南京航空航天大学机电学院张朋真张桂书刘怡冰

南京航空航天大学机电学院 张朋真 金 霞 张桂书 刘怡冰

南京工程学院机械学院 蒋麒麟

装配工艺规划是现代飞机生产的基础性工作,甚至是连接飞机设计与制造的中间环节。目前,飞机及其装配工艺设计仍停留在二维基础上,所以工艺工程师只能利用空间想象来进行设计,这就要求拥有丰富的实践经验。即便如此,疏漏也难以避免,甚至时常出现工艺规划不合情理、零部件及其工装的返工等情况。这样,既浪费了企业资源,又延长了生产周期。

随着计算机技术的飞速发展,数字化技术正在广泛地推广应用。其中,计算机辅助装配工艺规划(Computer Aided Assembly Process Planning, CAPP)、计算机辅助装配工艺仿真(Computer Aided Assembly Process Simulation, CAPS)等技术在飞机研制中逐步地深入应用,实现工艺设计与设计资源共享和并行协同工作[1]。另外,将工装、设备、工具、人员等资源要素引入数字化装配工艺规划环境来开展装配工艺的精细化,以此来增强其可操作、可量化、标准化。这样很大程度上缩短了飞机研制周期,提高了设计的可靠性,保证了装配质量,减少了生产成本。

对于大型复杂产品,比如飞机、船舶等,其装配工艺规划主要分为两步:首先从工艺总方案的角度出发,进行部件级的装配工艺组件划分及其相互之间的装配顺序设计等,称为装配工艺宏规划[2];然后从详尽的装配作业的角度出发,进行工艺组件内的装配顺序设计和装配路径设计等,并对其进行仿真验证,称为装配工艺微规划[2]。本文结合项目需求,针对复合材料翼盒装配工艺方案,进行了装配工艺微规划研究。

装配工艺微规划的层次结构

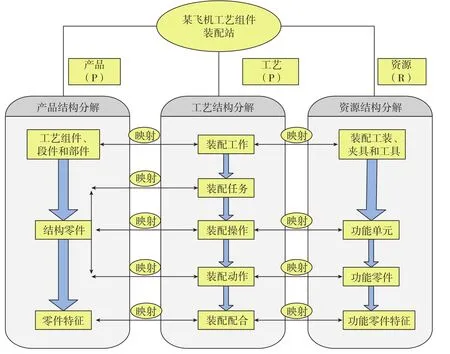

1 装配工艺的层次分解

从微观角度来看,装配执行过程的实质是凭借各个零件(包括产品零件和资源零件)之间的相对运动完成零件之间的特征配合及连接。但是,依赖特征配合和连接的各类零件很多处在不对等的逻辑层次上。因此,为了建立产品对象和装配资源对象间的装配工艺关系,需要将装配工艺微规划的结构层次定义为:装配工作(Assembly Job,AJ)、装配任务(Assembly Task,AT)、装配操作(Assembly Operation,AO)、装配动作(Assembly Action,AA)和装配配合(Assembly Match,AM)[3],见图 1。其中,AJ、AT和AO通过语义方式来组织管理工艺信息,注重对整个工艺过程的描述;而AA和AM具体定义了零件的运动类型(平动、转动等)、运动路径、运动方向等几何信息,注重各类零件几何运动的描述。

参照文献[4]中提出的装配工艺微规划各结构层次的定义,本文进行了如下梳理。

定义1:装配工作。在部装阶段,一个装配站位所需要完成一个“工艺组件/段件/部件”的全部装配活动。装配工作的划分与部装车间里装配站位的划分是相同的,其对应的装配结果是一个工艺组件、段件或者部件。

定义2:装配任务。一个装配工作所包含的每个工艺零件所需的全部装配活动。装配任务的划分对应工作站位内工艺零件的划分,其对应的装配结果是一个工艺零件的装拆。需要特别注意的是一个工艺组、段件完成装配安装工作之后成为一个整体,可以视为一个工艺零件参与上一级的装配。

定义3:装配操作。一个装配任务所包含的工艺零件或者装配工艺装备的装配单元的单个装配活动。其对应的装配结果是一个工艺零件或工装的一个装配单元的装拆。

定义4:装配动作。一个装配操作所包含的单个零件(产品零件、资源零件、人体)的运动过程,其对应的装配结果是一个工艺零件或者工装装配单元中一个零件的装拆。

定义5:装配配合。一个装配动作所包含的目标零件和其他零件(产品零件、资源零件)之间相对应的特征对(点、线、面等)的约束关系。装配配合通过确定的几何定义约束关系来实现,其只是作为工艺仿真中图形学的实现方式,而不作为工艺文件输出,装配配合的完成是装配动作执行的结束标志。

2 工艺、产品和资源的映射关系模型

装配工艺微规划是工艺层次逐层细化和分解的过程,其对应的产品、资源逐层分解到相应特征对的约束、配合。由上述定义可以得出装配工艺微规划中工艺、产品和资源3者之间的映射关系模型,如图2所示。

复合材料翼盒结构和装配工艺方案简介

1 复合材料翼盒结构

复合材料翼盒由上壁板、下壁板、翼肋、前梁和后梁组成。其中,上、下壁板是由蒙皮和长桁共胶接成型,下壁板有两个维护孔,长桁为“T”型截面;翼梁是剖面为“C”型的复合材料层合板结构,上、下壁板与前、后梁间采用机械方式连接; 3根翼肋均为铝合金整体肋,由数控加工而成,采用机械连接方式与前、后梁和上、下壁板连接。

图1 装配工艺微规划的层次结构

2 复合材料构件的制造和装配特点

复合材料构件采用预浸料热压罐固化成型造成较大的厚度误差和变形,并且碳纤维复合材料构件在装配过程中不允许敲打和锉修,因此在装配工艺设计时需要考虑采取工艺补偿等措施,如采用垫片和牺牲层。另外,复合材料翼盒与金属在结构形式上就不同,这就使其在装配过程中的协调关系、定位基准和装配顺序等均发生了变化[5]。

3 复合材料翼盒装配工艺方案

3.1 装配基准的确定

复合材料上、下壁板都是采用阴模成型,外表面为其贴膜面,所以理论外形为制造基准。而复合材料梁则与之相反,采用阳模成型,内表面为其贴膜面,所以它的内表面为制造基准。三根肋的制造基准为肋腹板平面。装配基准应尽可能地保证与制造基准相一致,确保各个构件尽可能接近其理论装配位置,更好地保证装配性能和设计要求。但是,工程设计下壁板以骨架为基准,三根肋以后梁腹板面为基准。考虑各个构件的制造基准和工程设计要求,最终确定上壁板以外形为基准,下壁板以骨架为基准,两根梁以内腹板面为基准,而3根肋以其腹板面和后梁腹板面为基准。

3.2 装配定位方法的确定

金属材料构件的装配通常采用一面两孔、3个面等方法来确定各个构件在装配空间的位置。根据上述各个构件的装配基准,同时参考金属构件的装配方法,确定其装配定位方法:对于金属肋,采用两面两孔的方法进行装配;对于复合材料梁,采用一面两孔的方法确定其装配位置;对于上壁板,因为其装配基准是理论外形,所以采用外形卡板为主定位来确定其装配位置,同时采用两个辅助边定位;对于下壁板,由于其以骨架为基准并且肋是数控加工件,所以以肋缘条组成的外形面来确定其装配位置,同时采用3个辅助装配孔进行定位。

复合材料翼盒装配工艺微规划的仿真验证

1 复合材料翼盒装配工艺微规划分析

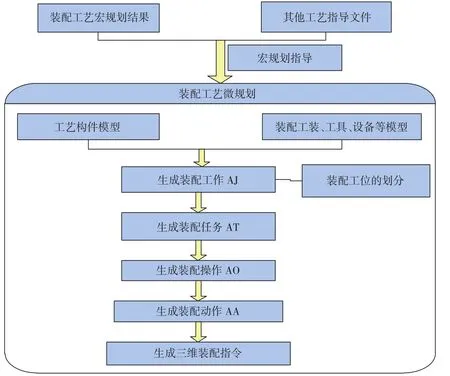

依据装配工艺宏规划的结果、各个构件的装配基准、装配定位方法及其他工艺指导和原则性文件,结合车间实际生产情况进行装配工位的划分。因为复合材料翼盒各工艺构件的数量有限,所以采用优先约束法来规划各个装配工位之间的先后顺序。因此,通过装配工位的细分得到装配任务集合,进而通过装配任务的细化得到装配操作集合。结合装配仿真环境对规划结果进行仿真验证和精细化,将每一个操作细化为单个对象 的具体动作,最终依据实际作业情况和文件模板,将详尽的装配工艺微规划结果转化成符合车间实际情况的三维装配工艺指令。由此形成如图3所示的装配工艺微规划的整个流程。

图2 工艺、产品和资源的映射关系模型

图3 装配工艺微规划流程

2 基于DELMIA DPM翼盒装配工艺微规划的实现

经过对复合材料翼盒的装配工艺精细化分析,利用数字化的装配工艺规划工具对其装配过程进行仿真验证。本文拟采用以工艺为中心的DELMIA软件的DPM环境来实现装配工艺的精细化。在DPM环境中,AJ、AT、AO 都与“Process”下的“Activity”节点相对应,而AA则与最底层的“move”动作、视点变换、对象的可视性等相对应。

第一步,构建装配仿真环境。根据装配工艺微规划层次结构,构造装配工艺微规划公共的“Process Library”。同时,将该工艺库加载到DPM环境中,完成工艺源的载入。然后对产品和资源数模进行轻量化和可视化处理以及模型的齐备性检查。同时通过“Insert Product”将复合材料翼盒的工艺数模载入到“Product List”,构成装配工艺规划对象。通过“Insert Resource”将初步设计的装配工装、工具、人体等载入到“Resource List”,构建装配仿真环境。

第二步,创建PPR树。由于DPM中产品和资源都处于装配完成的状态并且构成其零组件之间没有装配约束关系,故应采用拆卸法来对翼盒进行拆分,获得各个构件的初始位置,因此需要将上述初步规划的各构件之间的装配顺序逆序转化为拆卸顺序,继而通过“Insert Activity”从“Process Library”中插入相应的“Activity”节点,如总装配为AJ节点,某个构件的装配为AT节点,某个工装功能单元的装配为AO节点等,与工艺方案中的任务分解相对应,形成初步的PPR树。

第三步,规划装配运动路径。本文采用人工交互与自动推理的方法来进行装配路径规划。根据上述的逆序进行装配工艺仿真过程的设计,通过“Create Move”定义各个构件的装配运动路径。

第四步,形成装配顺序。选择工艺树中的根节点,通过“Reverse the Process”逆转整个工艺,形成翼盒的装配顺序。通过“Save Initial State”保存此刻各构件在装配环境中的位置。

图4 基于DPM的翼盒装配工艺规划流程

第五步,可视化仿真及优化。通过“Process Simulation”对整个翼盒装配工艺进行可视化的仿真。应用DPM提供的各种分析工具如干涉分析、人机分析等对整个工艺进行优化,如更改装配路径、装配顺序或者装配工装的设计。对优化过的工艺,通过插入“Viewpoint”、“Visibility”、“Delay”、“Text”等来增强仿真的直观性和效果,继而生成装配工艺视频,作为培训和现场示教的重要参考。DPM中翼盒装配工艺实现的整个流程如图4所示。

结束语

本文首先引入装配工艺微规划概念,阐述其包含的层次结构以及产品、资源和工艺之间的映射关系模型。通过分析复合材料翼盒的结构及其制造和装配特点,完成了复合材料翼盒装配工艺的微规划分析,采用DELMIA的DPM模块实现了翼盒装配工艺微规划。基于结构化的概念,凭借数字化工艺规划和仿真集成环境进行复合材料翼盒的装配工艺微规划,实现了自顶而下并行地进行工装设计、工艺设计以及与其相关可装配性的仿真验证,同时调整和优化了产品的装配工艺方法和工装结构,体现面向装配的设计理念,该方法不但成功应用在课题项目中并取得了良好的效果,而且为后续复合材料的相关研究工作提供了方法上的一个参考。在今后的研究中,需要结合生产现场的精细化管理,使精细化的工艺真正落实到生产实际当中。

[1] 董亮,李原,赵磊,等. 装配工艺微规划在DELMIA下的实现技术. 航空制造技术, 2010(21):72-75.

[2] 徐志佳,李原,余剑锋,等. 复杂产品三维装配工艺微规划层进对象模型. 计算机集成制造系统,2011,17(4):701-702.

[3] GUPTA S K, PAREDI S C J J,BROWN P F. Micro-planning for mechanical assembly operations// Proceedings of the 1998 IEEE International Conference on Robotics and Automation.Washington: IEEE, 1998:239-246.

[4] 董亮,余剑锋, 李原,等. 3D环境下飞机装配工艺规划与仿真一体化模型. 计算机集成制造系统,2012,18(6):1160-1161.

[5] 黄侠,袁红璇. 装配协调技术在大型复合材料机翼盒段研制中的应用. 航空制造技术, 2008(15):84-85.