超超临界汽轮机部件冷却技术的研究

2015-05-30闵爱妮左希娥

闵爱妮 左希娥

摘 要:文章对冷却技术在超超临界汽轮机部件中应用的重要性,然后对超超临界汽轮机部件冷却结构的特点进行分析,并对超超临界汽轮机部件冷却结构设计的关键技术进行探讨。

关键词:超超临界;汽轮机部件;冷却技术

1 冷却技术在超超临界汽轮机部件中应用的重要性

随着我国科技的发展,越来越多的新材料应用到超超临界汽轮机组中,使得超超临界汽轮机再热蒸汽温度以及主蒸汽温度明显上升。蒸汽冷却技术主要是利用低温蒸汽对超超临界汽轮机相关部件进行冷却处理,降低相关部件的工作温度,其中转子、喷嘴室、汽缸等超超临界汽轮机部件,利用蒸汽冷却技术,不能提升这些部件材料等级,同时延长了其使用寿命。汽轮机在启停过程中,或者是运行过程发生变化时,相关部件就会承受较大的应力,而高温区域往往是承受最大热应力的位置。利用冷却技术,能够保证在汽轮机启停过程中,降低机组的热效应,从而调整部件静止与运作过程中的温度差,在很大程度上降低了机组部件的热应力,对部件健康运行具有重要的意义。

2 超超临界汽轮机部件冷却结构特点

2.1 高压、中压喷嘴室以及高压转子

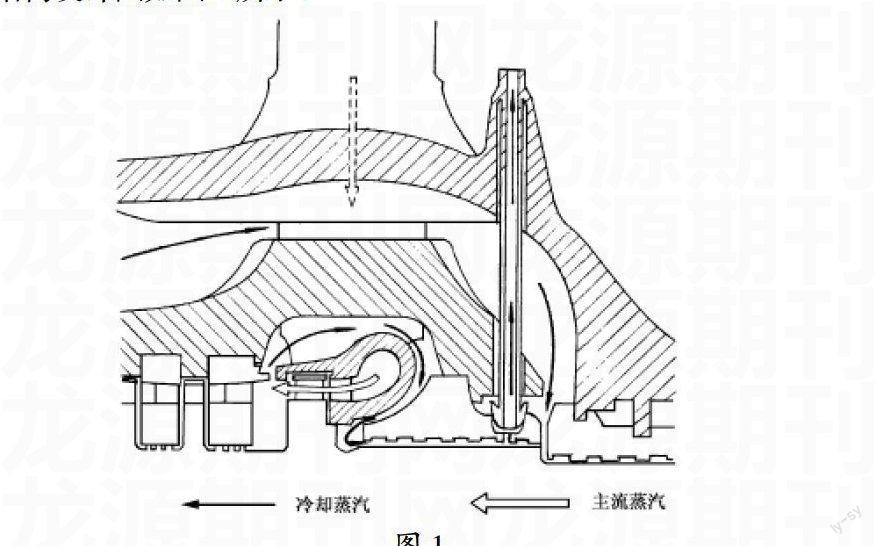

2.1.1 高压转子。对于高压转子冷却结构设计,主要包括以下几种方式:第一,将第一级叶形根部进行负反动度设计,这样就能够利用低温蒸汽对高压转子前轮边缘进行冷却;第二,可以充分利用汽轮机中的主蒸汽,从高压调节阀引出,通过喷射冷凝水的方式制造,然后将形成的冷却蒸汽通过部件间隙,对转子表面进行冷却。在冷却的过程中,蒸汽的温度可以通过凝结水量的控制进行调节。第三,在高压第一级后,利用少量的低温蒸汽,流经内缸与喷嘴室之间腔室,然后又回流到前轴封与前轮面,这样就能实现冷却叶轮前轮面以及喷嘴室的效果,具体的冷却结构设计图如图1所示:

2.1.2 喷嘴室。对于高压一级的喷嘴室设计为双流式结构,而二级机以下的喷嘴室采用单流结构。利用双流式结构,能够有效的减少每一个叶片承受的负荷,并减少动叶片与喷嘴室的应力,对于大功率的超超临界汽轮机来说,应该选用具有熟练应用技术的动叶片。同时,利用双流式结构,会增加叶片数量,在一定程度上提高了机组的整体成本造价。双流式汽轮机冷却结构主要是将一小部分冷却蒸汽从喷嘴室前轴封进入,流经转子与喷嘴室之间空隙,最后进入到喷嘴室主流,在转子转动的情况下,受到吸收作用的影响,蒸汽会从腔室中流出,实现冷却喷嘴室与转子的效果。

2.1.3 高压转子。通常高压转子冷却结构设计为双流式结构。大功率超超临界汽轮机转子一般选用双流式冷却结构,这样能够保证转子上推力均衡,并有效的降低了动叶片应力。具体的冷却原理为:对级后少部分蒸汽进行调节,在经过平角转弯后,通过冷却斜孔,将蒸汽在转子与喷嘴室表面空隙腔室中流过,然后通过双流式喷嘴室小孔,最后留到级后,实现对高压转子的冷却。在冷却蒸汽流转的过程中,主要的技术在与叶轮中设置有斜孔,能够在叶轮转动产生离心力,将蒸汽吸入,最后实现对高压转子表面以及喷嘴室的冷却。

2.2 高压、中压汽缸

2.2.1 高压第一层冷却设计。第一,超超临界汽轮机中,高压第一级动叶和喷嘴室中的焓降都相对较大,在很大程度上能够降低调级后蒸汽的温度与压力,从而降低高压汽缸内壁受到的压力;第二,在第一级叶形根部设计中,采用负反动度设计方式,从第一级动叶出口流入一小部分冷却蒸汽,然后冷却蒸汽会通过动叶与喷嘴室之间空隙中留到叶轮前封与全轮面间腔室中,从而实现冷却第一级叶轮的效果。

2.2.2 汽缸夹层。对于高压中压汽缸的夹层冷却方面,冷却结构设计如图2所示:

3 超超临界汽轮机部件冷却结构设计关键技术

超超临界汽轮机部件冷却结构设计过程中,关键技术主要体现在对冷却参数设计、对冷却效果验证等方面。

(1)在设计冷却参数方面。第一,合理的选取蒸汽参数,需要保证冷却蒸汽部件在工作中的温度,保证冷却蒸汽进口的温度比出口处的温度高,这样才能为冷却蒸汽顺利流经通道提供条件。另外,应该控制冷却蒸汽流经通道的速度以及流量,避免流经速度过大导致热应力过猛。第二,对于冷却结构的设计,还需要对影响冷却流量的因素进行严格的控制,包括平衡孔形状与大小、通道体积等等,通过合理的设计,实现最佳的蒸汽流量。第三,超超临界汽轮机部件冷却采用蒸汽冷却技术,会在一定程度上增加成本,在设计过程中,应该尽可能的避免部件用蒸汽冷却。第四,如果确定采用蒸汽冷却技术,还需要通过对转子轴向力详细的计算分析,并通过校验后才能使用。总的来说,就是需要保证蒸汽冷却参数的合理性,通过调整与设计对冷却蒸汽流量具有较大影响因素的设计、调整,实现蒸汽冷却的应用效果、经济性等,确定最佳的冷却方案。(2)为了验证冷却的效果,还需要在超超临界汽轮机相关部件相应位置上设置温度测量点,在汽轮机开启运行后,通过对汽轮机中各个测温点温度的测量,对冷却效果进行评价。如果汽轮机为反动式,在冷却效果评价过程中,测温点的设计还需要通过在2级与3级静叶片中进行打孔,并设置测温点,对叶片表面的温度进行测量,同时对汽轮机部件金属温度以及蒸汽温度进行监测,一般利用热电偶实现,将其安装在汽缸中,进行焊牢固定。然后在超超临界汽轮机运行后,对中压转子、高压转子冷却效果进行验证。

4 结束语

通过上述分析可知,超超临界汽轮机在运行过程中,由于受到运行温度的影响,导致材料性能下降,对其运行造成影响,同时也会缩短部件的使用寿命。利用有效的蒸汽冷却技术,不仅能够保证材料的使用性能,還能够在保证汽轮机运行的情况下,延长机组整体的使用年限。对于超超临界汽轮机中不同的部件,其冷却结构设计也不尽相同,还需要根据具体的情况,合理设计冷却参数,保证冷却效果,同时利用在机组相应位置设立测温点,对蒸汽冷却技术的冷却效果进行验证与评价。现阶段我国在超超临界汽轮机冷却问题中的研究还不够深入,还需要加大科研与开发的力度,在保证超超临界汽轮机正常运行的情况下,不断的提升机组的性能,节约成本,提高产品的经济效益。

参考文献

[1]闫怀喜.超超临界汽轮机涡流冷却与抽汽系统的数值研究[J].上海交通大学,2012,28(3):124-125.

[2]夏芳.我国超超临界火电机组研发关键问题的研究[J].哈尔滨工程大学,2013,35(3):111-112.