隧道式连续洗涤机组主笼非接触式几何参数检测平台研制

2015-05-30苏世杰陆亚琳陈正原

苏世杰 陆亚琳 陈正原

摘 要:为保证隧道式连续洗涤机组在洗涤过程中能够运行良好,减少主笼由于变形、晃动产生的阻力,设计了一种非接触式的几何参数检测平台。该平台在主笼匀速转动的前提下,通过安装在导轨上的激光位移传感器测出的距离值来计算主笼的圆度和圆跳动。主笼和传感器相对运动,根据不同位置处的测量值计算主笼的圆柱度和全跳动,通过多次测量取其平均值使结果更加准确。文章进行了检测平台的总体设计及各主要功能组件的详细设计,对主要受力零部件进行了有限元分析,并研制了一台实物样机。

关键词:隧道式连续洗涤机组;几何参数检测;检测平台;非接触式测量

前言

隧道式连续洗涤机组采用多仓位连续洗涤技术,将布草的预洗、主洗、漂洗和后处理集成在同一台设备上完成,大大提高了洗涤效率。由于其对水资源的合理利用及不间断的运行处理,在很大程度上避免了能源和水资源的浪费,是未来工业洗涤的发展方向[1-2]。

主笼是隧道式连续洗涤机组中进行布草洗涤的核心部件,其质量对洗涤机组运行的平稳性、可靠性及使用寿命有很大的影响,而主笼的几何形状误差(圆度、圆柱度、圆跳动、全跳动等)则是衡量主笼质量的重要指标[3]。目前企业采用普通百分表手工对主笼进行圆跳动的检测,不仅在生产节拍上远远满足不了大批量生产的需要,而且还存在着可检测项目少,检测精度差,检测数据完全靠人工进行处理等一系列问题。目前市场上也存在着很多几何参数检测装置[4-5],但其功能与量程并不适用于主笼这种超大直径的设备的测量,因此,设计一种能适用于主笼的非接触式检测平台是很有必要的。

文章在研究隧道式连续洗涤机组主笼非接触式几何参数检测方法的基础上,进行了检测平台结构设计和强度校核,并按照设计结果开发了一台检测平台样机,实际应用结果表明,该检测平台可以实现对主笼的几何形状误差的自动检测与计算,大幅提高了检测速度与精度。

1 隧道式连续洗涤机组主笼非接触式几何参数检测方法研究

检测平台的工作原理为:在实现主笼夹紧后,电机带动主笼匀速旋转,安装在检测平台上的2个激光位移传感器则由步进电机带动丝杠进行驱动。开始检测时,随着主笼的不断转动和激光位移传感器的不断移动,工业PC通过传感器获得主笼在运转过程中不断变化的相关数据,经过计算得到主笼的圆度、圆柱度、圓跳动及全跳动,同时判断主笼几何形状是否合格。检测结束后,电机停止旋转,步进电机带动激光位移传感器回到初始位置,结束主笼的几何参数检测。

主笼几何参数检测原理如图1所示。在主笼两侧布置激光传感器1和2,控制直线滑台,调整2个激光传感器的高度,使其射出的激光通过主笼的直径方向的延长线,此时可以测得两个激光传感器分别到主笼的距离:L1和L2;激光传感器1、2间的距离L则由光栅尺进行测量;故主笼在该截面的直径:

D=L-L1-L2

主笼旋转一周,控制恒定的间隔时间,就可测得一系列直径D1、D2……Dn,据此可计算出主笼在该截面的圆度和圆跳动;在主笼全长若干个截面上(如图2所示,每个截面到起始位置的距离L1、L2……Li由光栅尺进行测量)分别进行上述测量即可计算出主笼的圆柱度和全跳动。这种检测方法简单,易于操作,只需要电脑简单地记录、分析就能达到效果。

2 隧道式连续洗涤机组主笼非接触式几何参数检测平台设计

2.1 总体方案设计

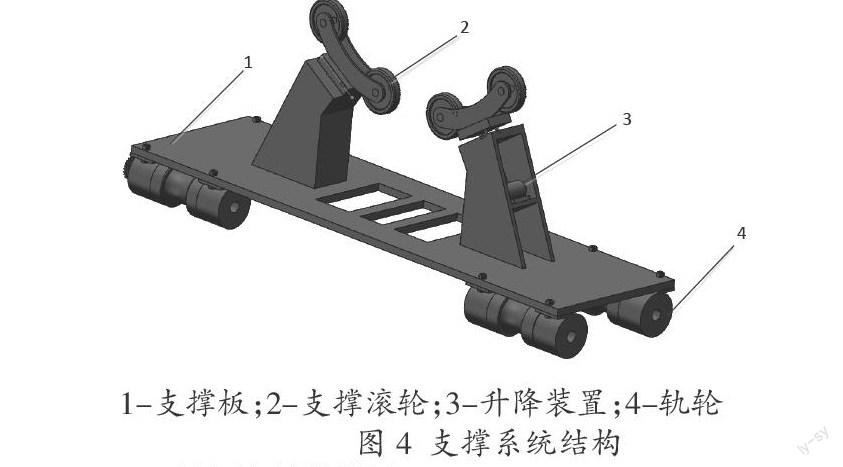

主笼非接触式几何参数检测平台结构如图3所示,主要由主笼、锁紧卡盘、检测台、支撑系统、传动系统及底座组成。由动力系统提供动力,通过传动系统带动主笼的匀速旋转,配合检测台的固定和往复运动来测量主笼的几何参数。隧道式连续洗涤机组主笼直径1800mm,由3mm厚不锈钢圈拼接而成,总长近11m,重量约为1395kg。

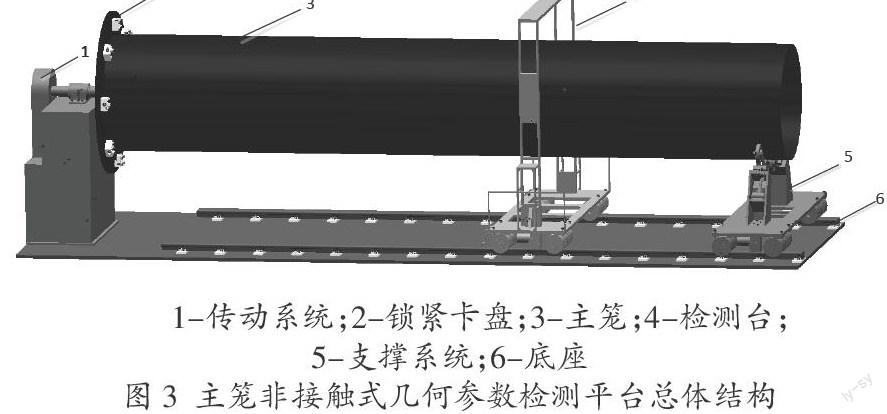

2.2 支撑系统设计

检测平台的支撑系统是动力能否有效传递的纽带,结构的强度和稳定性决定了整个检测平台的顺利运行和精确性,重要性不言而喻。支撑系统的设计要充分考虑主笼的质量。主笼属于大型尺寸,若采用轴承支撑,不仅加工配套的轴承座困难,而且轴承的外径将超过2m,对于本装置来说大大增加了制造成本,适用性较低。因此,在排除轴承支撑的情况下,需要对支撑系统进行单独设计,在满足系统稳定性的前提下,尽可能的降低制作成本和加工难度。如图4所示,本支撑系统包括:支撑滚轮、支撑板、升降装置、轨轮及一些配套零件。

2.3 检测台结构设计

检测台是完成检测隧道式连续洗涤机组主笼几何参数的功能主体。如图1所示,检测台设计为“门”型结构,在导轨上可任意滑动。在水平位置靠近主笼直径附近对称安装两个直线滑台,滑台上安装有激光位移传感器。直线滑台采用步进电机提供动力,通过控制脉冲频率控制步进电机转动的速度和加速度,从而实现机构的速度控制。

2.4 锁紧卡盘结构设计

卡盘是辅助支撑系统的重要部分,是连接主笼与动力传动系统的纽带,同时也是保证主笼正常旋转及与支撑系统共同保证同心旋转的关键。其结构包括:卡盘、立车卡爪、连接轴等部件。其中,立车卡爪是锁紧卡盘中锁紧和定心最主要的部件,立车卡爪本身是可拆卸的,这样有利于小范围的调整和维修。用螺栓固定在卡盘上,通过内六角扳手手动旋转控制立车卡爪的张紧从而控制主笼的固定及定心。由于卡盘上有4排螺栓孔,这就意味着本装置不仅能检测直径为1800mm的主笼,还可以通过改变立车卡爪的安装位置来检测不同直径的圆筒状部件。锁紧卡盘整体结构如图5所示。

2.5 传动系统设计

机械传动系统的作用就是将原动机的运动和动力传递到执行构件,故原动机类型和执行构件的运动形式、运动参数及运动方位等都决定着传动系统的方案[6]。文章采用链轮传动,通过选用合适的传动比,分析传动效率,最后完成电机的选型。如图6所示,传动系统由电机、联轴器、轴承座、链轮、链条、连接轴及相关配件和固定件组成。其中,轴承座是传动系统与锁紧卡盘的连接轴的支撑部件,通过螺栓连接安装在箱体的上部。由于轴承座的安装误差将直接影响主笼安装的同心程度,因此,采用双轴承一体的箱体类轴承座。

3 检测平台关键部件强度分析

3.1 箱体强度分析

箱体由钢板焊接而成,不仅有安放传动系统的功用,同时链轮与卡盘的连接轴通过的轴承座也安装在箱体的上表面,自然而然地,箱体也就承受了很大的压力,为防止箱体的变形或者断裂,需要在加工制造箱体之前对箱体的强度进行校核。经计算,施加在箱体上的总压力F≈8000N。添加约束条件:箱体底端固定,在安放轴承座处添加总压力F。如图7所示,由于箱体内部对轴承支撑部位进行加厚,变形最大位置集中于箱体中部的尖角位置。最大的变形量为0.62mm,相对于箱体整体而言,变形量很小,符合设计标准。由图8强度分布图可分析:高强度区域分布在轴承座接触的地方,最大值为11.64MPa,而不锈钢0Cr18Ni的最大屈服强度为205MPa,完全符合设计标准。

3.2 支撑板强度分析

本平台两处有支撑板,材料都是矩形钢,形状也基本相似,所以只要校核受力较大的一个支撑板就可以了。显然,装有升降台的支撑板1不仅需要承受本身的重力,还要承受部分主笼的重力,受力明显要比检测台的支撑板2大的多。下面将对支撑板1进行强度校核,并参照变形结果进行分析。添加约束:这部分力应包括主笼重力施加到支撑板上的力,以及支撑架及升降台的重力,经计算,这部分的总力接近6000N,按照此数值进行模拟计算,得出如下结果。

由于采用两端支撑,中间悬空部位所受的应力最大,所以其形变量最大。如图9所示,中间部位的最大变形量约为1.23mm,符合设计标准。图10显示了受力下支撑板的强度分布,高应力分布区域主要集中在固定处附近和中间变形较大的部分,最大值为6.04MPa,矩形钢为345MPa,符合设计标准。强度盈余也意味着允许在支撑板空余处放置其他物品而不影响强度。

4 检测平台应用

文章所提及的检测平台在江苏海狮机械集团得到成功运用,如图11。经测试,该平台的各项性能指标均符合要求,检测效果理想,不仅节省了人力,提高了检测效率与质量,而且使整个检测过程更具条理性和准确性。

参考文献

[1]SISSELL K.Industry disputes findings of cleaning products study[J].Chemical Week,2012,174(8):33-33.

[2]李桂林,等.隧道洗衣機的发展与趋势[J].中外洗衣,2009(10):20-23.

[3]陈宏,谷献磊,王琪,等.隧道式连续洗衣机内滚筒设计及强度分析[J].轻工机械,2012,5:37-41.

[4]连强强,赵转萍,陈富林.大距离多孔零件同轴度检测系统的多功能测头设计[J].现代测试技术,2012,35(7):152-154

[5]黄风山,钱惠芬,马海荣.大型轴类零件形位误差自动测量仪的设计[J].河北工业科技,1999,16(2):18-24.

[6]闫利文.高精度大型轴类零件在位测量方法及关键技术研究[D].上海:上海大学,2008.