2100BL型挖掘机推压限位装置的改进

2015-05-30黄俊亮

黄俊亮

摘 要:挖掘机推压限位装置以前由行程开关和蜗轮蜗杆结构等组成,由于采用硬连接传动,没有缓冲作用,易损坏,为此采用编码器和PLC进行限位控制,并改为钢丝软传动。

关键词:挖掘机;PLC;斗杆限位;触摸屏限位设置

前言

江西德兴铜矿采矿场共有十四台挖掘机(俗称电铲),担负着繁重的矿山采剥任务。电铲包括行走机构、回转机构、提升机构以及推压机构,推压机构是电铲的主要机构之一,其作用是使斗杆前伸或回收,配合提升机构完成挖掘任务。斗杆前伸时如没有限位保护措施,因为惯性作用很容易导致斗杆甩出去,导致重大设备安全事故;回收时如没有限位保护措施,也会因为惯性作用导致斗杆回收过度撞击电铲悬臂,严重影响电铲的使用寿命,因此,电铲的推压限位装置的作用就显得尤为重要。

原来电铲的推压限位装置安装在推压减速箱右侧的后半部,由推压二轴带动蜗轮蜗杆机构,再带动两个凸轮。当齿条运动至事先设定的位置(由电工和电铲司机配合设定)时,凸轮就会顶到两个行程开关,分别发出一级、二级限位信号。

在实际使用中,由于电铲的推压机构是刚性传动,没有任何的缓冲,很容易出现齿条错齿故障,造成减速箱中的蜗轮蜗杆传动机构错位卡死,甚至折断,致使推压限位装置失去作用,从而导致重大设备安全事故的发生。为此,在大修阶段对其中的一台电铲(5#铲)进行了改进。

1 故障

电铲在实际使用中,由于推压机构是刚性传动,没有缓冲作用,会发生齿条错齿故障,出现错齿故障,会较大影响电铲的悬臂、斗杆、推压小齿轮和齿条的使用寿命。出现错齿的主要原因:电铲鞍形滑动板(护柄套)与斗杆的间隙调整不合适,间隙过大,造成推压时抖动过大,从而使减速器中的蜗轮蜗杆传动错位卡死,严重时折断。造成限位装置不起作用,司机操作时过推或过收,使斗杆齿条错位。限位装置失效,有可能会导致斗杆在电铲工作时飞出去,导致重大设备安全事故的发生。为此,在大修阶段对其中的一台电铲(5#铲)进行了改进。

2 改进方法

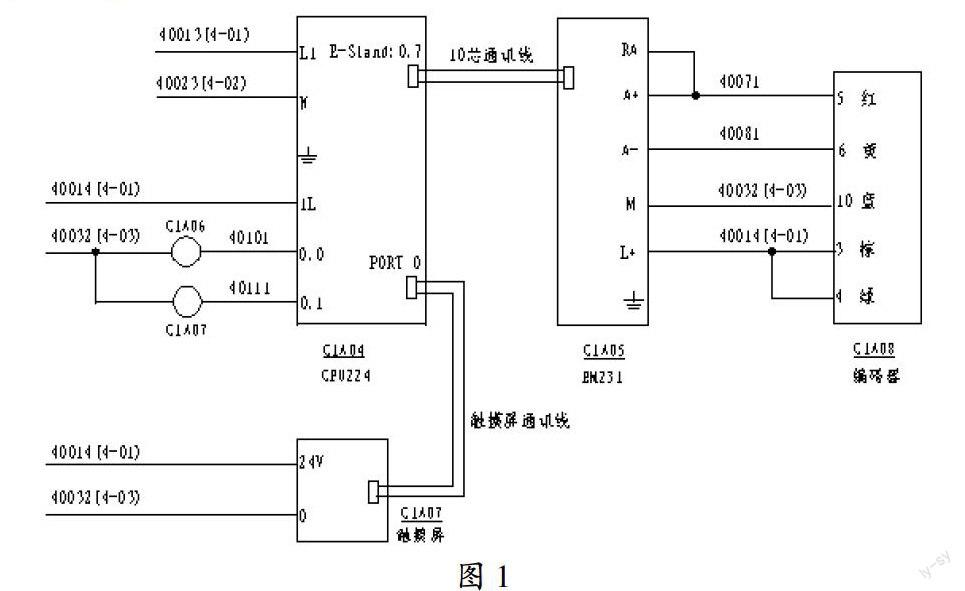

方法:去掉以前的推压限位装置,采用编码器和PLC进行推压结构的推压及回收的限位控制。改进的推压限位装置由绝对值编码器、转换模块、西门子200系列PLC CPU224模块和触摸屏,原理如图1所示。

图1

绝对值编码器安装在右推压引出轴上,采用软连接,可以实时反映斗杆的位置,再通过转换模块将斗杆位置信号传送给西门子PLC模块并显示在驾驶室操作台触摸屏上。触摸屏上显示了实际斗杆位置值,可以设置推压限位值和回收限位值。

3 控制流程图

根据斗杆限位报警设计的要求,现绘制控制流程图如图2所示。

4 PLC程序T型图

在斗杆前升和回收的运行过程中,将斗杆实际位置值与回收限位、推压限位设定值相比较,达到设定值时发出报警,程序T型图如图3所示。

图3 PLC程序T型图

5 平时维护故障分析

(1)故障现象:运行时,设置屏上推压限位值、回收限位值、实际斗杆值都显示为“#”;原因分析:通讯未连接上。排除方法:a.检查操作面板与PLC之间的通讯电缆有无脱落。b.CPU224模块电源线有无脱落。(2)故障现象:设置屏无显示。原因分析:设置屏电源丢失。排除方法:a.检查控制箱内空开是否合上。b.设置屏电源线有无脱落。c.24V电源模块损坏。

6 改进后的优点

以前2100BL型号的电铲采用蜗轮蜗杆结构式推压限位,每次重新卸装斗杆后都要电工去推压平台上重新手动设置推压和回收限位,改进后只需要在驾驶室触摸屏上设置即可,操作简单方便,电铲司机自己就可以操作完成;改进后的推压限位定位准确,且不容易发生位置偏移,确保了挖掘的安全性;需要解除/推压限位时只需要在触摸屏上点击解除/恢复按键即可,简单直观。

7 结束语

经过在5号铲的三年多的实际使用,证明改造后的推压限位装置完全可以取代原来的限位系统;采用PLC控制技术,性能更安全可靠,大大提高了推压小齿轮及斗杆的使用寿命。

参考文献

[1]黄永红.可编程控制器原理及应用[M].机械工业出版社,2004.

[2]SIMATIC S7-200.可编程序控制器系统手册[S].四门子公司,2000. [3]位置检测模板EM231快速入门[S].公司西门子,2007.

[4]廖常初.PLC编程及应用[M].机械工业出版社,2002.