一种燃烧烟梗的低速流化床锅炉介绍

2015-05-30介晓中任龙飞牛讲伟

介晓中 任龙飞 牛讲伟

摘 要:烟梗即烟叶的粗硬叶脉,约占叶重25%~30%。烟梗是烟草工业的副产物,也是宝贵的自然资源,但作为烟叶生产大国,我国每年约有数十万吨烟梗废弃物被弃置浪费,不仅造成环境污染,同时也是对自然资源的浪费。直接燃烧是对生物质资源的最方便有效的利用,流化床是燃烧生物废料的最佳选择,在流化床中,床料具有很高的热容,给生物质燃料提供充分的预热及干燥热源,较低的床温符合烟梗灰低熔点的特性。下面就特殊的循环流化床技术进行简要分析与总结,仅供参考。

关键词:烟梗;低速流化床锅炉;研究分析

引言

本锅炉采用特殊的循环流化床技术,以废弃的烟梗作为燃料,使其变废为宝,节省了大量化石燃料。本锅炉针对烟梗的热值低、含有焦油及烟碱等有害物特点,在循环流化床锅炉炉膛后部串联两级燃尽室,烟气在炉膛与燃尽室中呈“N”型流动,大大的延长了燃料的燃烧时间,能保证燃料中的挥发分燃烧充分,使得烟碱、焦油等有害物质充分分解燃尽。通过飞灰循环系统,使未燃尽颗粒参与循环燃烧,进一步提高了燃料的燃尽率,提高锅炉热效率。

1 低速流化床结构

锅炉采用单锅筒横置式的自然循环水系统,烟梗由炉前螺旋给料机进入炉膛,经过加热的一次风经布风装置进入炉膛,两者混合燃烧,烟气在炉膛内向上流动至炉膛出口,然后转180°进入第一燃烬室向下流动,至第一燃烬室出口再转180°进入第二燃烬室向上流动,至第二燃尽室出口时,在水平方向转90°进入旋风分离器,进行气固分离,被分离下来固体颗粒,经U型阀送入炉膛进行循环燃烧。由旋风分离器中心筒出来的较洁净的烟气进入尾部烟道,自上而下依次经过蒸发受热面、省煤器、空气预热器后,进入除尘器,最后经引风机由烟囱排出。

在第一、二燃尽室下部设计有积灰室,将惯性分离下来的灰收集起来。锅炉的通风方式采用鼓风机和引风机的平衡通风方式。只有一次风通过空预器加热,二次风为冷风。

2 设计参数及依据

锅炉设计时,确定以下列数据作为设计依据。

2.1 设计参数

(1)额定蒸发量 15t/h。(2)额定蒸汽压力 1.25Mpa。(3)额定蒸汽温度 194℃。(4)给水温度 104℃。(5)冷空气温度 20℃。(6)排烟温度 158℃。(7)锅炉设计热效率 85.2%。(8)排污率 5%。(9)排烟处过量空气系数 1.4。(10)一二次风配比 60:40。(11)安全稳定运行的工况范围 70%~100%。(12)燃料消耗量 3632 kg/h。

2.2 设计燃料为:烟煤+烟梗

烟梗燃料特性如下:可燃基挥发份 Var=56.3%;低位发热量 Qnet.v.ar=11300KJ/kg;收到基碳 Car=30%;收到基氢 Har=6.1%;收到基氧 Oar=29.8%;收到基氮 Nar=1.8%;收到基硫 Sar=1%;收到基水份 War=16.8%;收到基灰份 Aar=14.5%。

3 主要部件

3.1 锅筒及内部装置

锅筒直径φ1200mm,壁厚20mm,材料为Q245R(GB/T713)。锅炉水位在锅筒中心线处,水位最大波动值为±50mm。在锅筒顶部安装有两只弹簧安全阀,在锅筒上还设置有加药、连续排污、紧急放水装置,以及启动、停炉时需要的再循环管座、水位平衡容器及水位计。

3.2 水冷系统

水冷系统由炉膛、燃烬室和对流管束组成。

(1)炉膛的高度×宽度×深度为11860mm×2050 mm×2460mm,炉膛采用光管加鳍片膜式水冷壁结构,水冷壁管子采用φ51×4、材料20(GB3087-2008),管子节距为100mm。膜式水冷壁结构的优点是密封性能好,减少漏风,提高锅炉效率;可以采用敷管式轻型炉墙,节省筑炉材料。沿炉膛高度方向上布置多层刚性梁,保障整个炉膛的刚性,并能抵抗炉内正压燃烧引起的水冷壁变形。

布风板标高为5275,在布风板上采用钟罩式小风帽,风帽座材料采用1Cr18Ni9Ti,头部材料采用ZG8Cr26Ni4Mn3N,精密浇铸,错列布置,使用温度可达1100℃,具备较长的使用寿命。左、右侧墙水冷壁在布风板处向左右形成8°的锥段,形成燃烧室密相区。

由于烟梗的挥发份很高,密度小,因而大量的可燃气体和细粒子易被夹带进入稀相区,需要与空气及时混合。因此在炉膛稀相区下方设置高速喷入的二次风,二次风来自二次风机的冷风,风压5000-6000Pa,形成强烈气流,延长气体和细小颗粒在炉内停留时间,加强可燃气体和二次风的强烈混合,提高燃烧效率。

在水冷壁下集箱布置定期排污管路,在每个水冷壁下集箱布置二条定期排污管路;每条管路中串联设置2只截止阀,截止阀均采用DN40。定排管路最终汇合于定期排污母管集箱。

(2)燃烬室布置于炉膛左侧,由下行和上行烟道组成,四周为膜式水冷壁。

(3)对流管束布置于尾部烟道竖井中。从锅筒引出2根φ219×8的大直径集中下降管与对流管束的下集箱相通,保证对流管的供水,对流管由前后两排φ60的排管及其每根上面焊接的15排φ32的管子组成,管排与水平方向的倾角为15度,其中的汽水混合物通过管排汇入出口集箱,最后通过导汽管汇入上锅筒。

3.3 旋风分离器和返料器

燃烬室后部布置了一个旋风分离器,采用了进口水平烟道,使进入的烟气进行离心分离,将气固两相流中的大部分固体粒子分离下来,通过料腿进入返料装置,继而送回燃烧室,分离后的较清洁的烟气经中心筒,流入连接烟道,最后进入尾部对流受热面。旋风分离器下端装有返料器,用以回路密封并将分离器分离下来的固体物料,返回燃烧室,继续参与循环与燃烧。

3.4 钢架和平台扶梯

该锅炉采用框架式钢制构架,构架按7度地震区设防,全部构件采用焊接连接。适合室内或半露天布置。锅炉构架按其作用可划分为三个部分,即顶板系统,柱、梁及支撑系统和平台扶梯系统。顶板系统由顶板梁、水平支撑等组成,形成一个刚性较大的顶板梁格,用以完成对本体部分各部件的支吊。

柱、梁及支撑系统,承担由顶板传下来的载荷,并将其传到基础上,并且还要承受风、地震及水冷壁热膨胀力等水平力的作用,根据锅炉本体结构特点和受力形式,设有多片垂直框架和水平支撑,它们具有良好的强度、刚性和稳定性平台扶梯的布置是以方便运行、检修为原则,主要分布在锅炉的两侧,采用双通道环行布置。

整个钢架共有8根钢立柱,柱顶为整体式框架,用于吊挂水冷系统、尾部省煤器受热面支撑于钢架横梁上,锅炉全部重量通过横梁、钢柱传递到地基上,是典型的前吊后支结构。

3.5 炉墙

炉顶及省煤器穿墙管处采用特殊的密封结构,使锅炉整体具有良好的密封性能。该炉炉膛部分采用敷管炉墙结构,外表面加外护板,尾部烟磨道下部采用轻型砌筑炉墙,耐火砖采用榫槽结构,外配钢结构护架,以保证炉墙的密封性。燃烧室下部采用耐火可塑料现场捣打。锅筒、流化床、下降管、集箱及空气预热器、热风管道均采用不同的材料保温,以减少锅炉的散热损失,也起到安全防护作用。

3.6 省煤器

锅炉省煤器采用钢管式,顺列布置,以适应燃用生物质燃料灰分大,易结渣。管子规格为Φ32×3,材质为20(GB3087)。为了防止磨损在前两排装有防磨罩,保证了锅炉运行的可靠性。

3.7 空预器

空预器布置在对流竖井内,管束立式错列布置。管子采用φ50×2,材料为耐腐蚀的10CrNiCuP(考登管)。

4 本锅炉设计特点及关键技术

(1)烟梗属于生物质燃料,易于燃烧,但与常规的生物质燃料相比,烟梗在燃烧过程中,有大量的焦油析出,需要较高的温度和较长的燃烧时间才能燃烧充分。另外烟梗的挥发分高,需要及时提供充足的空气,同时有足够长的燃烧时间才能燃尽。本锅炉在炉膛在炉膛后部布置了两级燃尽室,相当于增加了炉膛高度,延长了焦油及其它挥发分的燃烧时间,同时在炉膛前后墙布置向下倾斜的二次风,加强扰动、及时补充空气,提高燃烧效率。

本锅炉使烟梗中的焦油在一次通过炉膛、燃烬室后,能基本燃尽,这样进入尾部受热面的烟气不含焦油,降低飞灰在受热面上的粘接性。本锅炉采用飞灰循环燃烧系统,进一步降低飞灰含碳量,提高锅炉热效率。

(2)针对烟梗中含Na、K等碱金属元素较多,燃烧后生成的粘接性强、易在受热面上粘结的特点,本锅炉采用以下措施,避免尾部受热面积灰:a.尾部受热面全部采用顺列结构,省煤器不用铸铁式或螺旋鳍片结构,而采用钢管式。b.设计合适的烟气流速,避免灰在受热面上沉积。c.在所有对流受热面处均布置对生物质灰有效的吹灰器。

(3)本锅炉炉膛下部浇注耐火耐磨浇注料,使该区域保持较高的温度,利于烟梗燃烧,燃烬室则采用裸露膜式壁结构,使烟梗有充分的燃烧空间和时间的同时,燃烬室温度处于相对较低水平,避免生物质燃料燃烧后产生结焦、挂渣现象。

(4)空气预热器采用双回程立式结构,为防止烟梗燃烧后空气预热器产生低温腐蚀,管子材质采用耐腐蚀钢。

(5)本锅炉炉膛及燃烬室均采用全膜式壁焊接结构,旋风分离器及尾部烟道均采用轻型护板炉墙结构,密封及保温效果好,散热损失小,漏风少,锅炉排烟热损失小。

(6)旋风分离器分离下来的灰采用罗茨风机进行回送,返料顺畅、可靠。

5 燃料适应性

本锅炉在设计时,我们对布风系统、密相区受热面、辅机选型等方面对燃料适应性都有考虑。使燃生物质流化床锅炉可与煤、生物质混烧,或单独烧任一种燃料。

当燃用烟梗时,采用炉前螺旋给料机向炉膛加料。同时可通过炉前给煤装置向炉膛加煤,实现烟梗与煤的混烧。在炉膛的给煤和给料入口处均设置有播煤(料)风。

6 经济性

本锅炉燃用烟梗,节约了煤炭资源。取煤炭低位发热量为5000Kcal/kg,按照工业锅炉设计计算标准方法,节约煤炭1960公斤每小时,一年大约节约15000吨,按每吨煤300元,节约450万元。

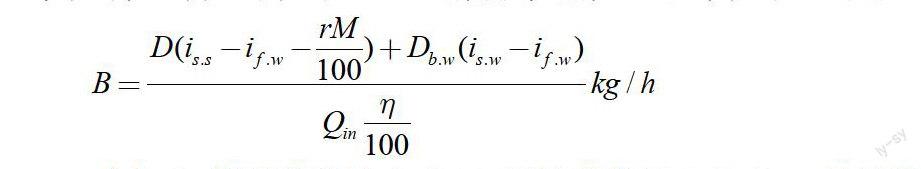

式中:B-燃料消耗量,kg/h;D-锅炉蒸发量,kg/h;Db·w-锅炉排污量,kg/h;Qin-锅炉输入热量,kj/kg;is·s-饱和蒸汽焓,kj/kg;if ·w-给水焓,kj/kg;is ·w-饱和水焓,kj/kg;r-汽化潜热,kj/kg;M-蒸汽湿度,%。