一种弹性可调式汽封径向间隙调整方法的研究

2015-05-30闫磊

闫磊

摘 要:结合弹性可调式汽封结构特点,利用一种新的方法对汽封径向间隙进行测量,并得到准确数值,并对此种汽封间隙的调整进行了研究,可作为汽轮机检修汽封间隙调整的参考。

关键词:汽封间隙;可调式汽封;汽轮机

1 概述

神华宁煤集团煤化工分公司烯烃公司50MW发电机组,自2011年检修后已运行四年,经研究于2015年7月对该发电机组汽轮机进行检修。在检修过程中发现,汽轮机各级汽封均发生严重锈蚀。该机组汽封圈为弹性可调式,由于锈蚀原因,汽封弹性失效,对机组运行带来重大隐患,因此决定对该汽轮机各级汽封进行更换。本次检修汽封径向间隙的调整使用的是传统的压胶布方法,这种方法存在耗费时间长、测量精准度低等缺陷。根据对本次检修中遇到的问题,探索一种新的汽封径向间隙的测量方法,不仅缩短了汽封间隙调整的工期,而且得到了精确的汽封间隙数值,为机组检修提供了指导作用。

2 汽封的作用及调整方法

汽轮机在运行过程中,为了防止动静部分发生碰撞或摩擦,因此留有一定的间隙,但是由于间隙的存在,造成了高温高压蒸汽在间隙中泄漏,不仅降低了蒸汽的使用率,也影响了汽轮机内部的力学平衡。因此,在汽轮机动静部分之间设置了蒸汽密封装置,防止蒸汽泄漏,通常称这种密封装置为汽封。针对密封位置的不同,又分为轴端密封、围带密封和隔板密封。汽封的种类有很多,最常见的是梳齿形汽封。梳齿形密封是迷宫式密封的一种,常见的有平齿和高低齿汽封,对蒸汽的密封效果非常好,本次检修的机组,采用的就是高低齿汽封。

本次检修的发电机组汽封为弹性可调式,在汽封圈背部有弹簧片,在不受力状态时,弹簧片利用自身弹性将汽封圈顶起,此时汽封间隙为该状态下最小值。在汽封圈受到外力的作用时,汽封圈可以反弹力方向缩回,防止转子对汽封齿的损坏。同时汽封背部有调整垫,通过加减调整垫,可以对汽封的径向间隙(被弹簧片顶起时为在该状态下的最小间隙)进行调整,调整最大范围达1.5mm。

3 汽封间隙的测量方法

在此种弹性可调式汽封间隙的测量过程中,遇到了一些困难。一是由于汽封受力收缩,利用压胶布方法测量时,与汽轮机实际工作状态有差别;二是传统的压胶布的方法只能测量汽封间隙是否在合适范围,不能测量准确的数值,因此在调整的过程中,不能一次性完成汽封间隙的调整,延长了不必要的劳动时间;三是由于转子自身存在挠度,没有准确的数值参考,无法在汽封调整过程中对挠度进行相应的补偿计算;四是采用拉钢丝测量的方法较为复杂,对测量人员的技术能力有较高的要求,测量时间也较长,影响检修的进度。因此,针对以上问题,探索出一种汽封间隙测量的方法,在获得精确数值的同时,也使测量方法简单易行。

3.1 测量方法理论分析

汽封径向间隙就是汽封齿顶与转子之间的距离。在本次检修中,汽封间隙在0.45-0.55mm范围内,很难用常规测量工具测得,一般使用塞尺进行测量,但是每个人测量的手感有差别,测量存在较大的误差。因此使用常规量具,并利用某种数学关系式间接的测量汽封间隙,成为探寻测量方法的关键。

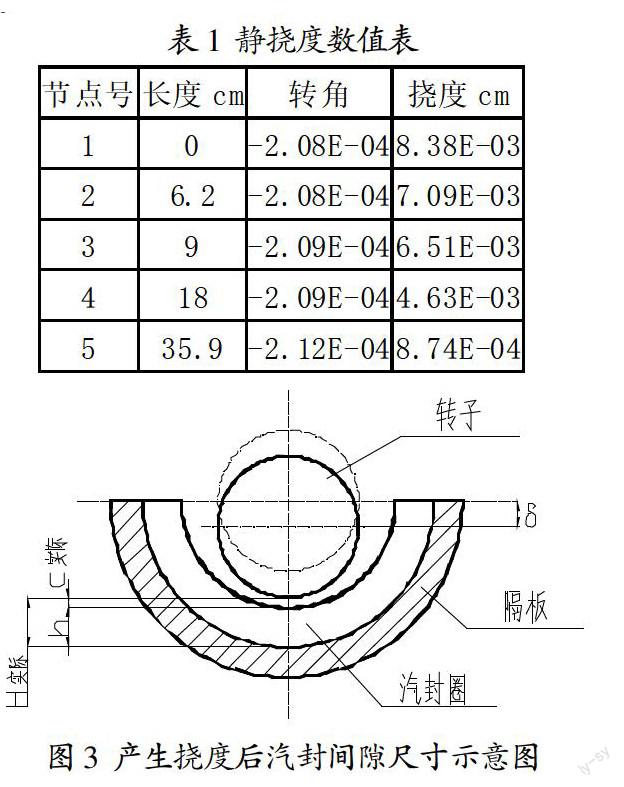

如图1所示,隔板内表面与转子底部之间的距离为H,汽封齿顶与隔板内表面之间的距离为h,汽封间隙为齿顶到转子底部的距离c,由此可以得到关系式:H=h+c。

可以得到汽封间隙的计算公式:

c=H-h

3.2 汽封间隙测量方法

由式一可知,测量汽封间隙c的关键就是测量隔板内表面与转子底部之间的距离为H和汽封齿顶与隔板内表面之间的距离为h。

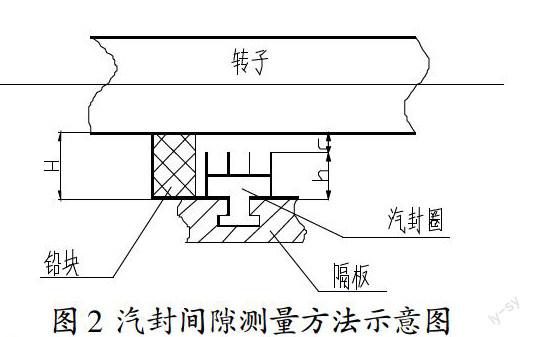

(1)H值的测量

将汽封从隔板汽封洼窝中拆卸出来,对隔板洼窝以及内表面圆周进行清理,在各级隔板内表面放置铅块,铅块厚度要大于汽封圈厚度,才能保证压铅成功。将转子吊回汽缸中,此时转子会对铅块产生压迫,待转子落稳后,将转子起吊,取出各级铅块,测量每级铅块被压后的厚度,编号并记录,此时测量的即为隔板内表面与转子底部之间的距离为H,如图2所示。

(2)h值的测量

回装各级汽封圈,使用深度尺测量汽封齿顶到隔板内表面的距离,可以得到h值。需要注意的是,汽封圈背部有弹簧片支撑,测量时不可过于用力,以防汽封回缩使h值比实际值偏小,导致测量误差。

通过对H和h的测量,可以得到汽封间隙c的数值。用同样的方法可以测量上部和左右汽封间隙的数值。

3.3 转子挠度值δ的补偿计算

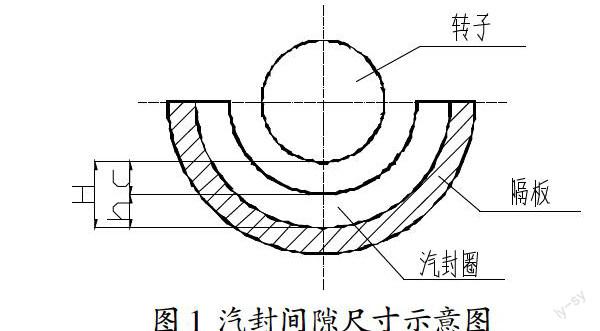

理想状态下转子以两侧轴瓦为支点,形成一条水平直线,通过隔板内圆的中心。可是在实际中,转子由于自身重力和各部分重量的分布差异,会产生不同程度的下沉现象,下沉的距离即为转子的挠度。

在静止情况下,转子的挠度称为静挠度;在旋转过程中,转子的挠度称为动挠度。一般情况下,静挠度要略微大于动挠度,随着转子转速的增大,动挠度会越来越小。在转子找中心时,一般参考的是静挠度,并假设转子按额定转速运转时的挠度为0。如表1所示,为本次检修50MW汽轮机转子的部分静挠度值。根据静挠度表,可以绘制挠度曲线,方便查阅。

4 弹性可调式汽封间隙的调整

对于本次检修的50MW汽轮机,更换新汽封圈时,所有的汽封间隙都不可知,需要进行一次试验性回装。为了防止间隙过小伤到汽封齿,选择以汽封间隙最大值为初始状态,并以此为基准进行调整,记为cmax。以下隔板汽封间隙调整为例,步骤如下:(1)对转子与汽缸、隔板内表面圆以及汽封洼窝的同心度进行复查,在补偿转子静挠度的情况下,转子与汽缸、隔板内表面圆以及汽封洼窝的同心度不得超过0.05mm。如有较大偏差,需要进行调整。(2)拆除汽封圈背部垫片及定位块,使汽封间隙为最大值。回装下半部分汽封圈以及弹簧片,使汽封齿充分顶起。根据上述公式,计算得出的补偿静挠度后的汽封间隙标准范围,在范围内选择需要调整的汽封间隙目标值c目标。(3)使用文章中提到的测量方法,测量下隔板汽封径向间隙的数值(此时即为基准值cmax),记录在相应表格内。汽封间隙需要调整的量△=cmax-c目标(为正值时,需要减小汽封间隙)。(4)根据△值,在汽封圈背部加减相应厚度的调整垫片,用定位块锁死,回装汽封圈及弹簧片,此时汽封间隙一次性调整为标准值。可以使用相同测量方法,对汽封间隙进行复查,得出汽封间隙数值,并记录。

5 结束语

通过文章中研究的测量方法,可以准确的测量出汽封间隙的数值,为汽封间隙的调整提供参考和依据。与传统的压胶布法相比,只需要进行两次转子的起吊和回装,便可以对汽封间隙调整完毕,同时可以得到汽封间隙的准确数值,而不是一个大致的范围值,使汽封间隙的调整更加精确,并很大程度上节省了劳动时间和劳动人力,提高了工作效率。该方法仅为理论研究,需要在实际检修过程中进一步验证和改进。

参考文献

[1]天聪.汽轮机原理[D].华中理工大学,1990,10.

[2]庞立云,张玉声.汽轮机设备及运行[D].华北电力大学,1993,7.

[3]徐贞禧.汽轮机设备故障诊断与预防[M].北京:中国电力出版社,2011.

[4]郭延秋.大型火电机组检修实用技术丛书[M].北京:中国电力出版社,2003.

[5]赵鸿逵.热力设备检修工艺学[M].北京:水利电力出版社,1994.