宏程序在圆管与椭圆管相贯坡口加工中的应用研究

2015-05-30王祥祯连俊茂

王祥祯 连俊茂

摘 要:通过建立圆管与椭圆管相贯线的数学模型,确定刀具的运动轨迹,根据运动轨迹编制相贯坡口加工用宏程序,通过修改变量控制相贯坡口的加工精度,解决圆管与椭圆管相贯坡口加工的手工编程难题。

关键词:圆管;椭圆管;相贯线;坡口;宏程序

引言

石油、化工、电力等行业中经常有不同直径的圆形和椭圆形管件需要焊接。图1所示为一圆管零件示意图,由于该容器制造质量要求较高,所以焊接前在管件上需要先加工坡口,由于两管件的结合部为圆柱与椭圆柱的相贯线,故只能采用数控铣削加工。由于相贯线为空间曲线,编程方法只能采用CAM辅助编程或宏程序编程,而宏程序具有较好的易读性和易修改性,且通用性极强,文章通过建立圆管与椭圆管相贯线的数学模型,编制相贯坡口加工用宏程序。

1 圆管与椭圆管相贯坡口加工工艺分析

圆管与椭圆管相贯坡口的加工方案可以采用先预钻下刀工艺孔,然后再按照圆管内径与椭圆管外径相贯线的轨迹加工出贯穿孔,最后按照圆管不同直径与椭圆管外径相贯线的轨迹加工相贯坡口。

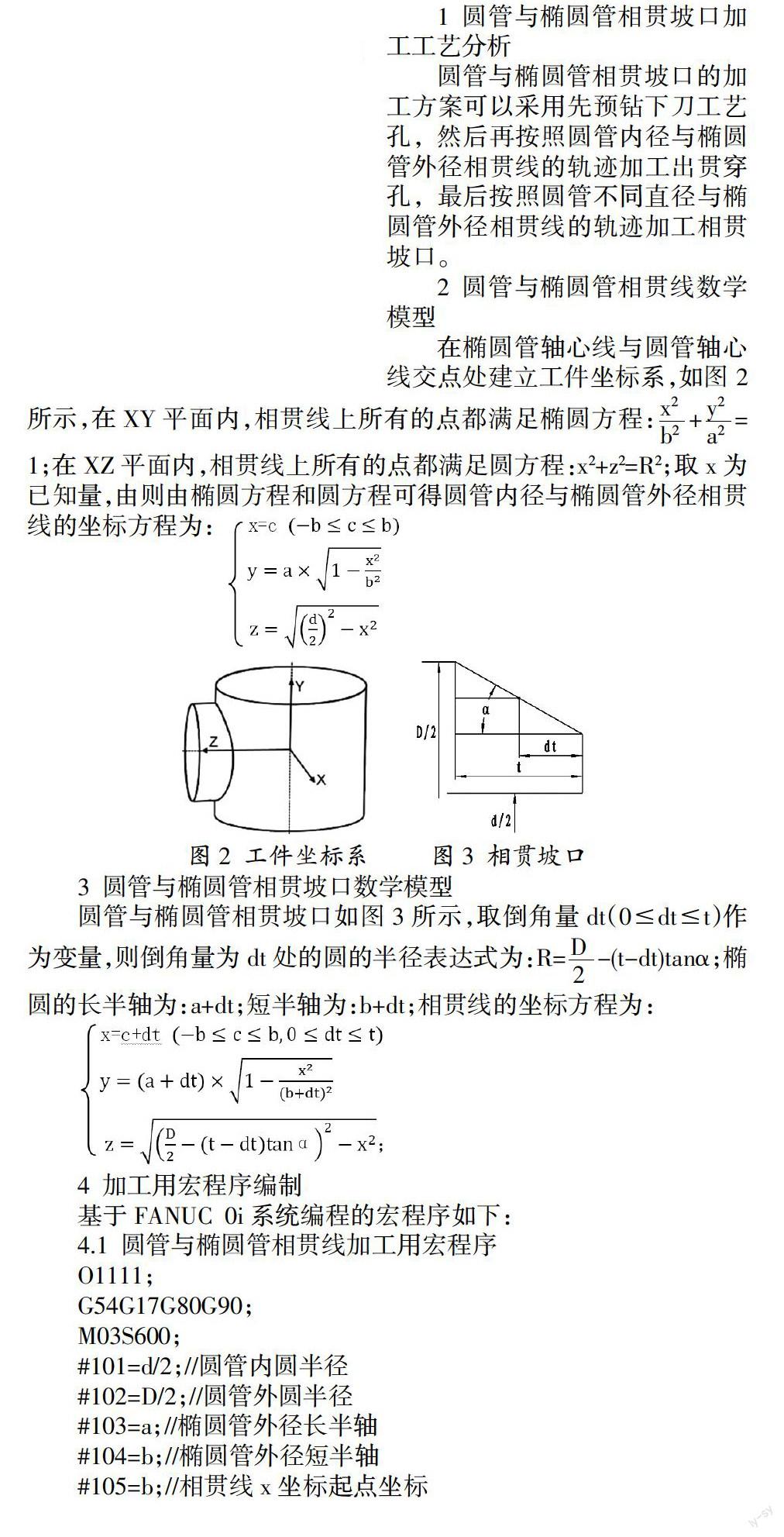

2 圆管与椭圆管相贯线数学模型

3 圆管与椭圆管相贯坡口数学模型

4 加工用宏程序编制

基于FANUC 0i系统编程的宏程序如下:

4.1 圆管与椭圆管相贯线加工用宏程序

O1111;

G54G17G80G90;

M03S600;

#101=d/2;//圆管内圆半径

#102=D/2;//圆管外圆半径

#103=a;//椭圆管外径长半轴

#104=b;//椭圆管外径短半轴

#105=b;//相贯线x坐标起点坐标

#108=0.1;//相贯线x坐标变化量

#115=r;//加工刀具的实际半径值

G00Z[#102+50];//安全高度

G00X[#104-#115-1]Y0;//下刀点位置

G00Z[#102+5];//参考高度

G01Z[SQRT [#101*#101-#105*#105]]F120;

G41D01 X[#104];//建立刀具半径补偿

WHILE[#105GE-#104] DO1;

#106=#103*SQRT[1-#105*#105/#104/#104];

#107=SQRT[#101*#101-#105*#105];

G01X[#105]Y[#106]Z[#107];

#105=#105-#108;//相贯线x坐标赋值

END1;

#105=#105+#108*2

WHILE[#105LE#104] DO1;

#106=#103*SQRT[1-#105*#105/#104/#104];

#107=SQRT[#101*#101-#105*#105];

G01X[#105]Y[-#106]Z[#107];

#105=#105+#108;//相贯线x坐标赋值

END1;

G00 Z[#102+50] ;

G40X0Y0;

M30;

4.2 圆管与椭圆管相贯坡口加工用宏程序

O2222;

G54G17G80G90;

M03S3600;

#101=d/2;//圆管内圆半径

#102=D/2;//圆管外圆半径

#103=a;//椭圆管外径长半轴

#104=b;//椭圆管外径短半轴

#105=b;//相贯线x坐标起点坐标

#109=t ;//坡口倒角总量

#110=0;//坡口倒角变量dt(赋初值)

#111=0.1;//坡口倒角变化量

#112=α;//坡口倒角角度

#115=r;//加工刀具的实际半径值r

G00Z[#102+50];//安全高度

G00X[#104-#115-1]Y0;//下刀点位置

G00Z[#102+5];//参考高度

WHILE[#110LE#109] DO1;//

#113=#103+#110;//倒角量为dt处椭圆长半轴

#114=#104+#110;//倒角量为dt处椭圆短半轴

#120=#102-[#109-#110]*TAN[#112];

G01Z[SQRT[#120*#120-#105*#105]]F3000;

G41D01 X[#114];//建立刀具半径补偿

#105=#114;//倒角量为dt处相贯线x坐标初值

#108=0.1;//相贯线x坐标变化量

WHILE[#105GE-#114] DO2;

#106=#113*SQRT[1-#105*#105/#114/#114];

#107=SQRT[#120*#120-#105*#105];

G01X[#105]Y[#106]Z[#107];

#105=#105-#108;//相贯线x坐标赋值

END2;

#105=#105+#108*2

WHILE[#105LE#114] DO2;

#106=#113*SQRT[1-#105*#105/#114/#114];

#107=SQRT[#120*#120-#105*#105];

G01X[#105]Y[-#106]Z[#107];

#105=#105+#108;//相贯线x坐标赋值

END2;

#110=#110+#111;//坡口倒角变量dt赋值

END1;

G00 Z[#102+50] ;

G40X0Y0;

M30;

5 结束语

在上述加工程序中,当工件形状发生变化时,只要修改#101到#104的值即可;当坡口形状发生变化时,只要修改#109和#112的值即可;当刀具直径发生变化时,只要修改#115值即可;通过修改#108和#111的值可以控制相贯线坡口的加工精度。由此可知,宏程序在圆管与椭圆管相贯坡口加工中具有较强的灵活性和通用性,因而具有较强的应用价值。

参考文献

[1]胡运林.圆管体相贯坡口数控铣削加工技术的研究[J].组合机床与自动化加工技术,2012(2):109-112.

[2]吴金会,刘越,王祥祯.基于宏程序的方形体斜角面铣削加工应用研究[J].组合机床与自动化加工技,2012(2):94-96.

[3]吴金会,汪程,余传佩.宏程序在凸形椭球面铣削加工中的应用研究[J].煤矿机械,2012(2):135-137.

[4]杨静云.数控编程与加工[M].北京:高等教育出版社,2010.

作者简介:王祥祯(1981-),男,汉族,江西兴国人,九江职业技术学院讲师,学士,主要从事数控加工技术研究。