火力发电厂大口径管道坡口的制作与对口、焊接

2015-05-30马计英

马计英

摘要:根据大管壁厚的特点,解决坡口制作过程中存在的实际问题,探索科学利用现代电动工具方法,利用角磨砂轮片外延,使钳工出最小的工作量,也使焊工的焊接量减至最小,最终焊缝成型好、焊缝应力低。无损检测合格。

关键词:磁力切割机 角向磨光机(角磨) 玻璃 旋转锉

现代电动工具中有各种规格坡口机,也有大管坡口机,但造价高、使用率极低,一般电厂都不会购买。但磁力切割机物美价廉,可用大管、钢板的切割,也可根据坡口需要调整磁力切割机割嘴角度。所以为各电厂所青睐。磁力切割机的操作是制作坡口时间长短的关键,能熟练使用磁力切割机的人可使坡口的制作省时省力。角向磨光机规格有φ230、φ180、φ150、φ100等,现场可根据管道大小及管道壁厚选择角向磨光机的规格。角向磨光机打磨时,不能在一处长时间、一种位置打磨,因为可能使管道磁化,给焊接造成困难。旋转锉一般在焊接过程中使用。

1 磁力切割机的使用

磁力切割机使用前,先检查开关是否完好,磁力是否牢固,拆开割嘴、检查清理,用捅针轻捅快风喷嘴。检查完后点火,调整好火焰,开快风,查看火焰快风是否够长够直。然后捅针收好,以备需要时使用。

电厂大管制作坡口,管道一般都是在线。切割之前,应在切割处两边各用槽钢固定。选择固定点应在切割处附近,不影响管道焊口的焊接及热处理就行。管道附件的弹簧支吊架用斜铁固定。确定坡口位置后,计算好余量,用样尺划线。样尺可根据大管周长尺寸自己制作,主要是保证圆周划线与管道轴心线垂直。

将磁力切割机放在要制作坡口的一侧就位,割嘴对准划线位置试转,试转之前做好记号,以后每走一段做一记号,看最后是否与起始位重合。如不重合,要调整重合。调整后割嘴垂直划线开始切割。切割时铁水会飞溅、流淌,管道下方应做好铺垫防护。切割机切割行走过程中,注意观察行走轨迹和记号是否有变化。

切割好的管道端面垂直于管道轴线,切割机保持原位不动,调整切割机割嘴角度,角度一般根据管道壁厚多少来定(如壁厚30mm管道取角度α=12o)。角度确定后点火切割,徐徐转动割嘴移动的手轮,割嘴移动的距离可根据管道壁厚提前算好。也可通过火焰切割过程中控制,切割至管道内壁处止。这时应沿着管道圆周切割,切割中同样注意观察行走轨迹有无偏离。切割至管道下半部分时,及时清理管道内壁的铁水,确保快风切割中无阻碍。

切割完后,及时清理管道内部。

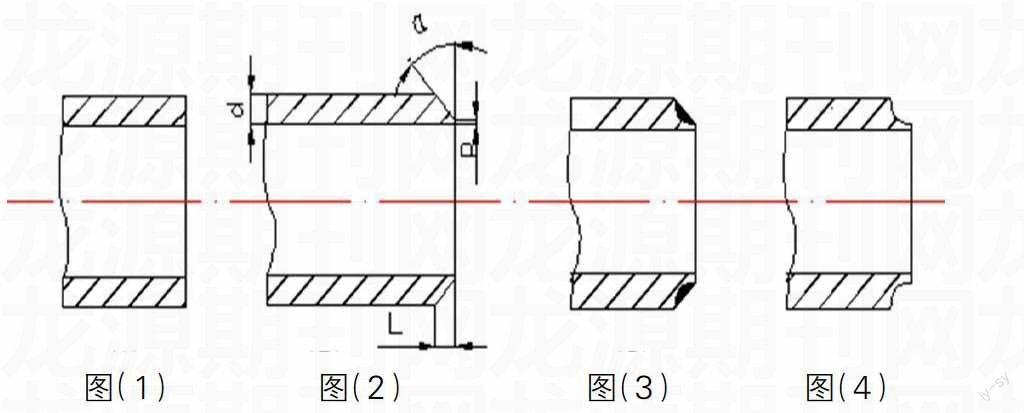

切割好的管道端面垂直于管道轴线,如图(1)。切割机保持原位不动,调整切割机割嘴角度,角度α一般根据管道壁厚d多少来定(由管道壁厚d取角度α=10o~15o)。角度确定后点火切割,徐徐转动割嘴移动的手轮,割嘴沿管轴线移动的距离可根据管道壁厚提前算好。也可通过火焰切割过程中控制,切割至管道内壁处止。这时可沿着管道圆周方向切割,切割中同样注意观察行走轨迹有无偏离。切割至管道下半部分时,及时清理管道内壁的铁水,确保快风切割中无阻碍。

切割完后,如图(2)。及时清理管道内部。

2 管道坡口的制作

2.1 找平:首先用角磨磨出顿边d。,用管道直径大小的玻璃贴住顿边。拿稍大点的角尺,角尺一边紧贴管道外壁,用记号笔划出顿边最高处,打磨掉最高处。如此重复,直至整个顿边垂直管道轴线且在一个平面。

注意:找平时使用角磨,應利用角磨片的平面侧打磨。

2.2 用大角磨磨去管道坡口斜边氧化层,并将管道坡口内外壁100mm打磨出金属本色。此时可做外观检查,有无明显裂纹(坡口制好后还应做着色检查)、凹坑凸槽、气割割伤等缺陷。如有应做挖补处理。如果是裂纹,挖完后要着色检查,确保缺陷挖完才能补焊。如果是高合金材料,壁厚又很厚,建议挖补放在焊口开焊前,预热后进行,或按《焊规》中规定的执行。做完外观检查,再用钢板尺测量管道直径、壁厚。主要目的是检查管道壁厚是否均匀一致,椭圆度有无超标。

2.3 复核管道内外径尺寸和管件(或短管)内外径尺寸相符一致。如有一边外径大于另一半、或一边小于另一边内径,则应打磨出过渡区。

2.4 用大角磨磨去管道坡口斜边图(3)中阴影部分。用大角磨制坡口,尽量用角磨片外延打磨。因为角磨片外延的线速度最大,啃磨量最大。打磨过程中,按压角磨机的力度要适中。按压的过重,会影响角磨机的转速,减小角磨片外延的线速度,啃磨量不会最大。相反,按压的过轻,角磨片外延的线速度没减小,但啃磨厚度较薄。

2.5 角磨打磨过程中,不能在一处长时间、一种位置打磨,因为可能使管道磁化,给焊接造成困难。最好手持角磨水平磨一会,垂直磨一会,或倾斜45o角打磨。打磨一段,间隔一段再打磨。这样可以有效避免管道坡口起磁。如果管道坡口处起磁,可采用绕线或短接来消磁。

2.6 坡口打磨至快成型时,改用较小角磨继续打磨。大角磨此时易啃坏顿边,小角磨易于控制。当坡口打磨成(图4)中的U型口时,坡口制作完成。最后着色检查合格后,可进行对口。

注意:打磨过程中,如果中断或隔夜,应将管口封闭,并贴上封条。

3 组对(对口)及焊接

管道的对口要求,在《焊规》中有具体详细的规定。这里不再复述,现在要探讨的是:坡口磁化后对口时的消磁措施。

对口前,检查清理管道、管件(或短管)内部,打磨出坡口金属光泽。再一次复核管道、管件坡口尺寸是否相符。用焊丝或焊条裸露部分慢慢靠近坡口,感觉焊丝被吸引的力度。如吸引的力度小,说明坡口磁化较轻。组对好后再缠绕电线(一般采用电焊二次电缆)通电即可消磁。如吸引的力度大,说明坡口磁化严重。此时,氩弧打底将很困难。除上述绕线通电消磁外,可采用分段磁路短接法:电厂大管坡口顿边p取2mm。对口间隙b在4~5mm之间。用φ8的钢筋长300mm紧贴对口间隙点焊,点焊的位置应在钢筋端头两侧。点焊时要考虑后边拆除打磨。每段间隔200mm。静置一会后检查磁力大小,通过短接,磁化应该消失。这时可在间隔处钨极氩弧焊(TIG)打底,随着打底焊缝的增加,磁化彻底消除。为便于焊缝接头熔合良好,用旋转锉打磨薄接头焊肉。后边的焊条电弧焊(SMAW)应遵照《焊规》条款执行。最后做无损检测。

无损检测合格后,拆除管道固定点槽钢。拆除管道弹簧支吊架斜铁,恢复弹簧支吊架原位。