高真空压铸技术在铸造行业的发展及应用

2015-05-30姚士琦

姚士琦

摘 要:高真空压铸技术已经成为现代工业化国家绿色制造行业的重要新技术开发项目。文章先介绍高真空压铸技术工作原理;然后就高真空压铸技术的开发,从不同角度对高真空压铸技术进行分析解读;最后从铝合金铸件的发展前景、工艺适宜性技术对策等方面,对高真空压铸技术的发展趋势进行分析。

关键词:高真空;压铸技术;发展;应用

中图分类号:TG249.2 文献标识码:A 文章编号:1006-8937(2015)18-0060-02

高真空压铸技术发展迅猛,已经广泛应用于航天、兵器、船舶、仪表、阀体、家电、汽车等行业。高真空压铸技术核心是真空排气阀的创新设计,通过接受压铸机开模、合模、压射信号,完成抽真空、测量真空度、吹压缩空气清洗真空阀等操作程序,确保合金液在真空下压制成形。这种真空压铸技术成形的产品,具有极强的韧性和强度,能够增强企业在高端压铸市场形成核心竞争力,也可以为提升企业经济效益做出重要贡献。

1 高真空压铸工作原理

1.1 真空压铸法

所谓真空,是指绝对无物质的空间。平时所说的真空,是指空气和其他气体都被排挤出来。高真空压铸法,就是指型腔中的气体部分抽挤出来或者全面抽空,这样型腔中的气压就会降低,也能够促使合金液中的气体排出,帮助合金液尽快成形。通过高真空压铸成形的压铸件致密性非常高,有极高的强度和韧性,可以用于多种制造行业,发展前景非常广阔。

1.2 高真空压铸方法及工作原理

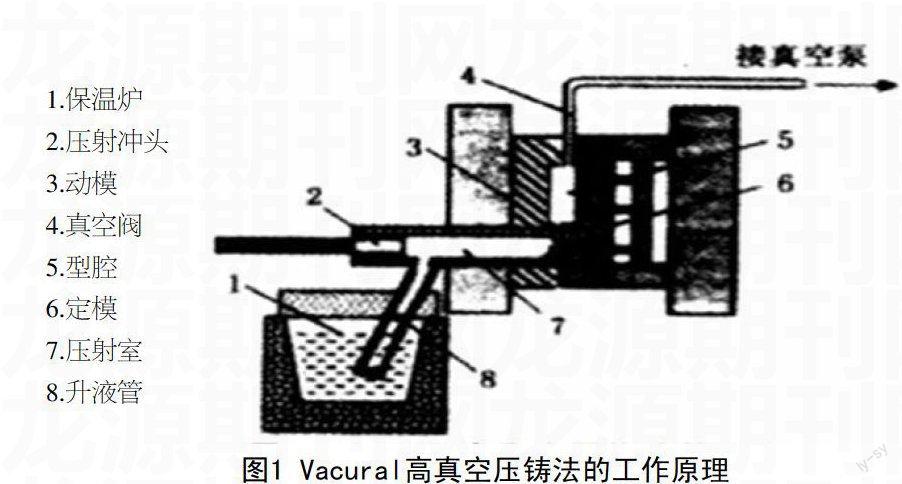

高真空压铸技术属于新型技术开发项目,目前高真空压铸技术主要有两种方法。这两种高真空压铸技术都来自于德国,一个是由Muller-Weingarten公司和Vaw公司合作开发的Va-cural法,一个是由Alcan-BDW公司开发的MFT法。Va-cural高真空压铸法的工作原理,如图1所示。

高真空压铸工作原理:将熔化炉用升液管与压射室连接,先抽出合金液中的气体,达到高真空度(气压10 kPa以下),然后用多浇道保证合金液在最短时间内填充型腔。特别是MFT法,普遍使用普通压铸机,这样可以大大降低生产成本,推广应用前景极为广阔。其次,高真空压铸技术涉及众多技术领域,如金属溶液处理、模具结构设计、浇筑工艺和脱模剂生产选用等,只有实现多元融合,才能体现高真空压铸技术的价值。

2 高真空压铸技术开发

2.1 高真空压铸真空截止阀

高真空压铸技术中的截止阀是高真空压铸技术的核心。利用合金液的惯性冲击力实现排气通道的关闭,并利用杠杆方式进行连接,连接方式为:主动—从动两活塞驱动。真空截止阀采用主动和从动活塞杠杆传动,能够使活塞获得较大位移,大大提升了截止阀关闭的灵敏性和可靠性。

2.2 高真空压铸真空系统

高真空压铸铸件时,要确保型腔中的真空度达到91 kPa以上,只有保持很大的抽气速度方可在最短时间内完成。因此,需要采用体积较大的缓冲罐,将型腔中的气体抽出。缓冲罐中的气体,需要用真空泵不断抽出。

2.3 高真空压铸粉体涂料

粉状脱模剂是铸件时必不可少的润滑材料。脱模剂的作用原理是以原料蜡为基础,将这些脱模剂放入压室,在型腔温度作用下,开始融化并附着在型壁表面上,能够起到润滑的作用。粉状脱模剂有优良的涂膜性能和良好的生态环保性,能够极大地提升生产效率。为降低粉状脱模剂生产成本,对粉状脱模剂的开发取得显著成效。

如今,合金压铸使用的粉状脱模剂,大多选择石英、云母、滑石粉和石墨为主要成分,适当加入氮化硼、微晶蜡等。根据实验得知,在粉状脱模剂生产中,滑石粉占50%、石墨占25%、氮化硼占15%、微晶蜡和其他成分占10%时,其喷涂性和脱模性都达到很高的标准。

2.4 高真空压铸模具密封方法

高真空压铸技术的关键技术是抽气效果要达到要求,利用缓冲罐内的真空度和抽气时间,能够有效提升高真空抽气指数,但压铸模具的密封问题依然不容忽视,一旦密封不好,总进气量过大,也会导致高真空度下降。

因此,在高真空压铸时,需要进行相关技术改进操作。首先是在模动模垫板后面增加一块密封板,并在密封板上设置密封槽和缓冲气槽;其次是在压射室和定模底板、冲头,以及压射室内壁上开设密封槽;再就是让所有缓冲气槽都与抽气体系连接,如果有少量气体进入到密封圈内,可以利用缓冲气槽将其抽出,避免进入到模具型腔之中。

3 高真空压铸的发展趋势

3.1 高真空压铸的技术优势

高真空压铸技术相比普通压铸法要有更多技术优势。①高真空压铸技术操作方便、效率高,而且铸件尺寸精度大大提升;②高真空压铸制造采用计算机进行控制,利用触摸屏显示、输入数据,非常直观简洁;③高真空压铸控制系统和压铸机匹配,能够自动检测型腔中的真空度,还可以对真空管路进行自动检测、清洗、报警等;④高真空压铸技术用截止阀,大都是杠杆式,“主——从”活塞运动方式。这种运行方式,开关灵敏,结构合理,反应快,具有寿命长、维护便利、行程短等特点;⑤高真空压铸模具采用密封性结构,泄露少,型腔中的真空度就高。

3.2 高真空压铸铸件的应用前景

高真空压铸技术发展速度惊人,为追求零部件的细密化、轻量化,已经开始将零部件化零为整,进行整体铸件。特别是在一些要求高的行业,如航天、兵器、船舶等,都需要具有大型、薄壁、复杂等特点。如美国ADM-89B巡航导弹,就是采用这样技术生产的,大大降低了质量和生产成本。

3.3 工艺适宜性技术对策

①合金液充填。压铸薄壁、复杂铸件时,其壁厚大多为1~1.5 mm,甚至厚度要薄到0.75 mm,而且形状复杂多样,特别是一些大型和超大型整体铸件,尺寸500~5 000 mm的,其合金液充填问题难以完成。有些铸件虽然形状简单,但表面积很大,充型流径太长,也给合金液充填带来难题。如采用高真空压铸技术,可以有效消除影响合金液充型的三大要素,融入可热膜浇筑,利用石膏型工艺,进行分散内浇道,其导热率大大降低,能够圆满解决狭长、复杂型铸件合金液充型难的问题。

②分散热节补缩。在普通铸件时,如果铸件表面积较大,壁厚较薄,很难在完整顺序凝固温度场中完成,而且分散热节补缩困难,很容易造成铸件的缩孔、缩松等缺陷。利用高真空压铸技术可以使铸件凝固过程中均匀受压,避免出现受压不均出现缩孔、缩松等现象,有效实现对分散热节的补缩。

3.4 高真空压铸技术发展的应用和期待

高真空压铸技术快速发展,但在一些技术领域还存在技术盲区,需要通过多次试验才能获得系统性工艺特性参数,根据试验数据分析形成高真空压铸凝固特性、合金物性能参数等的数据库。还要通过技术改革,不断提升高真空压铸设备的机械化、自动化、系列化程度,促使高真空压铸技术日臻成熟,也为大力推广此项技术创造了良好条件。

4 结 语

真空压铸法就是抽出型腔中的气体,能够将模具型腔中的真空度达91 kPa以上,让合金液在真空下成形,铸件的力学性能特别精良,密实度高,韧性强,被广泛应用于多种制造行业,已经成为未来制造业发展方向。开发高真空压铸技术,推广应用高真空压铸技术,不仅能够提升铸件的各项性能,还能大大降低生产成本,深受制造行业的青睐。

参考文献:

[1] 李海林.真空压铸工艺与铝合金高真空压铸技术研究[J].模具制造,2013,(12).

[2] 万里,林海,何伟,等.压铸用高真空控制系统的开发与应用[J].特种铸造及有色合金,2010,(7).

[3] 何伟.高真空压铸用真空控制技术的开发[D].武汉:华中科技大学,2009.