某铜矿生物堆浸新技术研究及工业试验

2015-05-30张仪金正聪

张仪 金正聪

摘 要:生物堆浸-萃取-电积提铜技术是上世纪80年代发展的低品位铜资源短流程提取技术,目前在全球得到广泛应用,已有20个以上生物提铜矿山在运行。生物堆浸在铜矿湿法冶金过程中的应用表明,该技术适宜铜矿物嵌布粒度细(一般<50 μm),结合率高,钙镁含量高,常规湿法冶金或选矿难以处理的矿石。实践证明,生物堆浸技术应用于混合铜矿石浸出-萃取-电积生产电解铜,能够提高铜浸出率,降低硫酸单耗,技术经济可行。

关键词:难处理铜矿石 矿物嵌布粒度细 生物堆浸 提铜

中图分类号:P57 文献标识码:A 文章编号:1674-098X(2015)03(a)-0002-04

某铜矿位于云南藏区,铜矿物以黄铜矿为主,其次为孔雀石、硅孔雀石、含少量辉铜矿、蓝铜矿等,伴生大量黄铁矿、磁黄铁矿、褐铁矿、赤铁矿等矿物。黄铜矿平均嵌布粒度34.6 μm,黄铁矿137.35 μm、磁黄铁矿67.11 μm、金4.06 μm。原矿中有价元素含铜0.60%~0.80%,氧化矿或混合矿中的铜矿物,通过生物堆浸技术的研究及应用,浸出率由常规堆浸的62%提高到71%以上;硫酸单耗由常规堆浸的19t/tCu以上,降低至15t/tCu以下。

混合铜矿生物堆浸具有浸出率高、硫酸单耗低、生产成本低等优势。大块废石生物堆浸已经在江西德兴铜矿等矿山得到运用,当细菌浓度达到108个/ml时,铜浸出速度才明显提高[1]。低品位铜矿生物堆浸在紫金矿业年浸出率76%,合适的矿石粒度及浸出菌种,黄铜矿也易被细菌浸出,浸出过程产生硫酸[2-4]。

1 原矿中工艺矿物学分析

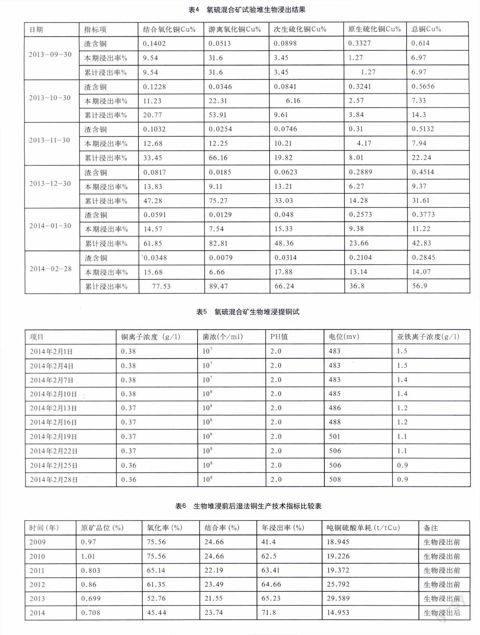

矿样多元素见表1[5]。

原矿工艺矿物学分析:

(1)矿石类型及构造。矿石主要为混合铜矿,氧化率30%~50%;铜矿物构造主要为浸染状构造、斑杂状构造、脉状构造。

(2)矿石结构。铜矿物结构主要为半自行粒状结构、网状结构、乳浊状结构、共结边结构。

(3)黄铜矿沿脉石裂隙充填交代,黄铜矿熔体捕获大量脉石,脉石将黄铜矿分隔成微细粒状。

(4)黄铜矿充填于纤维状、叶片状脉石的缝隙中,其形状与粒度大小受脉石之间空隙限制,粒度极细。

(5)少量黄铜矿在碳酸盐脉石中呈微细粒浸染状分布,一般分布于方解石晶粒之间或裂隙中[2]。

(6)脉石矿物。

①硅酸盐类:透辉石、钙铁榴石、角闪石、阳起石、纤闪石、透闪石、斜长石、钾长石、绿泥石、绿帘石、绢云母、黑云母、粘土等。

②碳酸盐矿物:方解石、白云石、铁白云石。

③氧化物:褐铁矿、石英、锆石等。

铜矿物与黄铁矿、磁黄铁矿、白铁矿及脉石共生关系密切,普遍相互镶嵌、穿插、包裹;矿石中黄铁矿、磁黄铁矿含量15%~20%;氧化率30%~50%,结合率4%~8%,含泥5%~12%;矿石性质变化大,氧化率及含泥量较高,造成该类矿石难以处理。

2 生物浸出小型试验研究小结

(1)通过六个月生物浸出小型试验研究,两个月的驯化,得到高效浸矿菌种:嗜温菌Retech Ⅰ、中等嗜热菌YN—2、嗜热菌Retech T Ⅱ,其中嗜温菌Retech Ⅰ、中等嗜热菌YN—2的亚铁氧化速度为310 mg/L.h,比未驯化前氧化速度提高40%以上。

(2)羊拉混合铜矿生物搅拌浸出试验表明,降低矿浆浓度、提高磨矿细度,即使细菌接种量降低至10%,也能够适宜生物浸出。

(3)接种适宜的细菌,如中等嗜热菌YN—2,是提高黄铜矿浸出速度的关键;延长浸出时间是提高浸出率的主要途径之一。

(4)羊拉混合铜矿生物搅拌浸出30天后,铜浸出率≥70%,说明该矿具有较好的可浸性。建议进一步开展扩大试验及工业试验[5]。

(5)在现场环境条件下开展生物试验研究,针对羊拉铜矿露采东矿段氧化率为34.9%的氧硫混合矿,用中等嗜热菌在33 ℃恒温下浸出30天,浸出率达到77.24%。说明该菌种对羊拉铜矿的氧硫混合矿浸出效果较好。

3 生物堆浸工业试验

3.1 生物堆浸前生产工艺流程现状

羊拉铜矿投产初期,采用“常规堆浸”工艺流程,由于矿石性质复杂,含泥12%~18%,含水8%~10%,结合率38%~42%,导致堆场板结、难以渗透、正常停滞。采用“块、粒矿堆浸——泥矿搅拌浸出工艺流程”取得较好效果,2010年以来,年浸出率≥62%,吨铜硫酸单耗≥19t/tCu。随着矿石氧化率不断下降,硫化铜矿逐渐增加,采用细菌堆浸十分必要。

由于氧化铜矿物中都含有一定的硫化铜矿,对于难以浮选的铜矿石,研究及推广应用生物堆浸工艺技术,能够提高浸出率指标,降低硫酸单耗。

3.2 生物堆浸工业试验流程

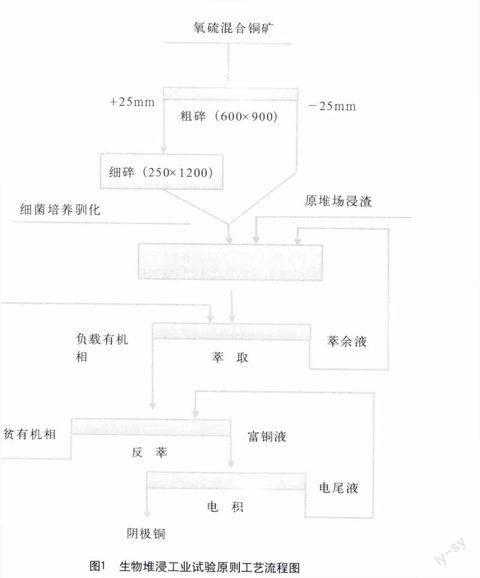

生物堆浸工业试验原则工艺流程见图1。

生物浸出试验堆场矿石堆高2.0 m,分别在两块试验堆场按网格法进行取样,将样品加工后送质检进行物相分析,试验堆样品铜物相分析结果见表3。

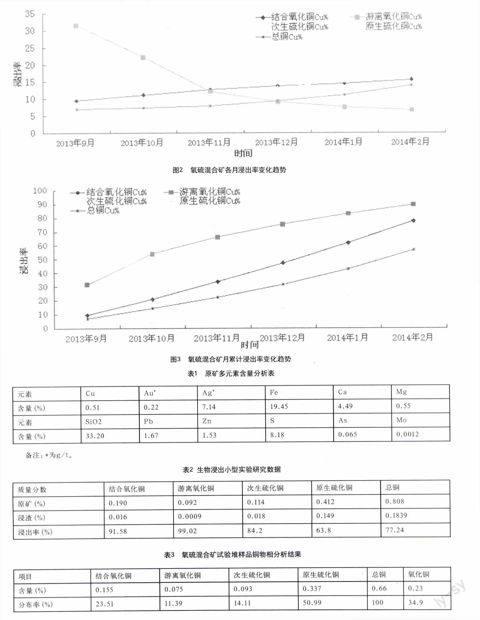

工业试验正常开展后,每月按时对试验矿堆取样进行物相分析和检测,氧硫混合矿试验堆生物浸出结果见表4,氧硫混合矿各月浸出率变化趋势见图2,氧硫混合矿月累计浸出率变化趋势见图3。

3.3 浸出液中生物培养繁殖监测结果及指标比较

3.3.1 氧硫混合矿生物堆浸工业试验浸出液监测结果

2013年9月至2014年2月,每隔3天对氧硫混合矿试验堆场浸出液取样监测生物培养繁殖效果。氧硫混合矿生物堆浸提铜试验见表5。

3.3.2 生物堆浸主要技术指标比较

生物堆浸前后湿法铜生产技术指标比较见表6。

4 结论

(1)采用生物堆浸技术前,随着矿石氧化率及品位的逐年降低,吨铜硫酸消耗逐年升高。

(2)采用生物堆浸技术后,年浸出率≥71%,年浸出率提高9%;硫酸单耗≤15t/tCu,吨铜硫酸单耗明显下降。

(3)混合铜矿生物堆浸技术具有较大发展空间。

参考文献

[1] 彭琴秀.德兴铜矿含铜废石细菌浸出试验研究[J].湿法冶金,2002,21(2):83-87.

[2] 张仪,文书明.铜湿法冶金理论与实践[M].北京:化学工业出版社,2014.

[3] 童雄.微生物浸出的理论与实践[M].北京:冶金工业出版社,1997.

[4] 巫銮东.细菌浸出技术在紫金山铜矿的应用研究[J].有色冶炼,2003(3):4-5,26.

[5] 刘学.云南迪庆低品位铜矿生物浸出小试研究报告[R].北京,北京有色金属研究总院,2013.