湖北某高碳石煤氧化焙烧需氧量探索研究

2015-05-30王伟刘赛业尹玉才

王伟 刘赛业 尹玉才

摘 要:目前从石煤中提取钒的工艺均是使用一定的氧化手段使石煤中的低价钒氧化为高价可溶钒后通过浸出手段进行提取,氧化过程是石煤提钒工艺的关键。文章对湖北某高发热值石煤通过与风化石煤矿混合后对其氧化环境进行了探索性试验,为其相关工业化工艺设计提供了参考依据。

关键词:石煤;高碳石煤;氧化环境

中图分类号:TF841.3 文献标识码:A 文章编号:1006-8937(2015)24-0175-02

1 背景概述

含钒石煤是我国除钒钛磁铁矿外另一大提钒原料,其主要形成于早寒武纪地层。

含钒石煤在形成过程中所处的还原性环境导致绝大部分石煤赋存价态为大量的V(Ⅲ)和V (Ⅳ) ,而 V (V )较少甚至没有。可溶性钒化合物的含量是影响提钒指标的主要因素,也即钒的赋存状态。

在现有石煤提钒的工艺中,采用湿法提钒工艺也是使用强氧化剂如硫酸将低价钒氧化为V (V ),采用焙烧的目的是在高温下将低价钒转化为V (V)。焙烧过程中氧化气氛的保持是提升转化率的必要条件。

现有石煤焙烧工艺较多采用改进后的平窑或立窑生产,工艺流程较为简单,投资少但污染较为严重,焙烧条件难以控制,易产生烧结导致转化率低仅50%~60%。

目前业界普遍认为使用旋窑焙烧可大幅度提高钒的转化率,进而解决连续化作业及烟气收集处理问题。

湖北某高碳石煤钒矿拟采用旋窑工艺,本文前期对其窑内保持氧化气氛所需的含氧量进行了探索研究。

2 矿 石

试验使用的高碳石煤及相应风化矿取自湖北某地同一矿区,矿区地层主要为寒武系,钒主要赋存于含钒水云母,高碳石煤矿具块状、致密、坚硬。高碳石煤发热值平均5 983 kj/kg。矿石化学成分表,见表1。

矿样内的钒价态分析结果表明,钒矿中的钒主要是以低价态钒(三价钒占86.5%,四价钒11.3%)形态存在。表明要从该钒矿中提取五氧化二钒,必须采用焙烧或其他的方法氧化,将转化为高价钒,才能有效的从该钒矿中提取钒。

2 试 验

2.1 主要仪器与设备

101-1型烘干炉、50×100鄂式破碎机、Φ200×150对辊破碎机、F10-2型试验用制样机、Φ400×120圆盘制粒机、硅碳棒箱式电阻炉、CY-7b测氧仪、LZJ-10流量计、CZR-52型离心式交流鼓风机。

2.2 试验方法

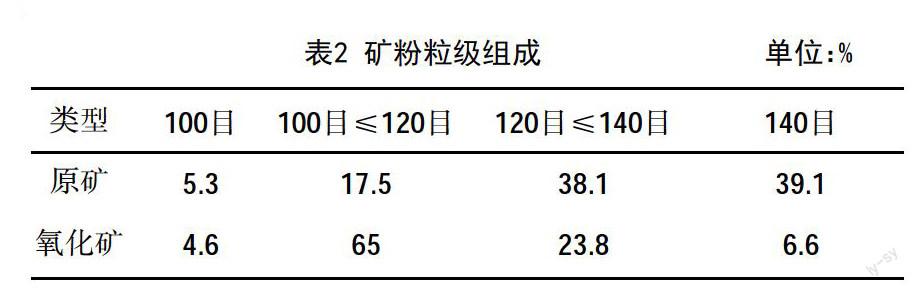

通过对开采后矿场矿样进行随机抽取后混取得矿样,经烘干、破碎、细磨、筛分,矿粉磨粉粒级100~140目,具体粒级分布见表1。

原矿55%、氧化矿45%;制球直径10~15 mm。矿球制球后放入干燥箱,在200 ℃左右烘干;电阻炉升温至预定温度(设定温度850 ℃、实际温度950 ℃),在升温过程中保持空气通入;电阻炉到温后保温30 min,保证炉内温度均匀后放入干燥后矿球250 g。在保持稳定通入空气的情况下焙烧3 h候取出矿球使其在空气中自然冷却。在焙烧过程中持续监测尾气氧气含量;并测量其焙烧后的烧蚀率及转化率。

3 试验结果

3.1 尾气氧含量

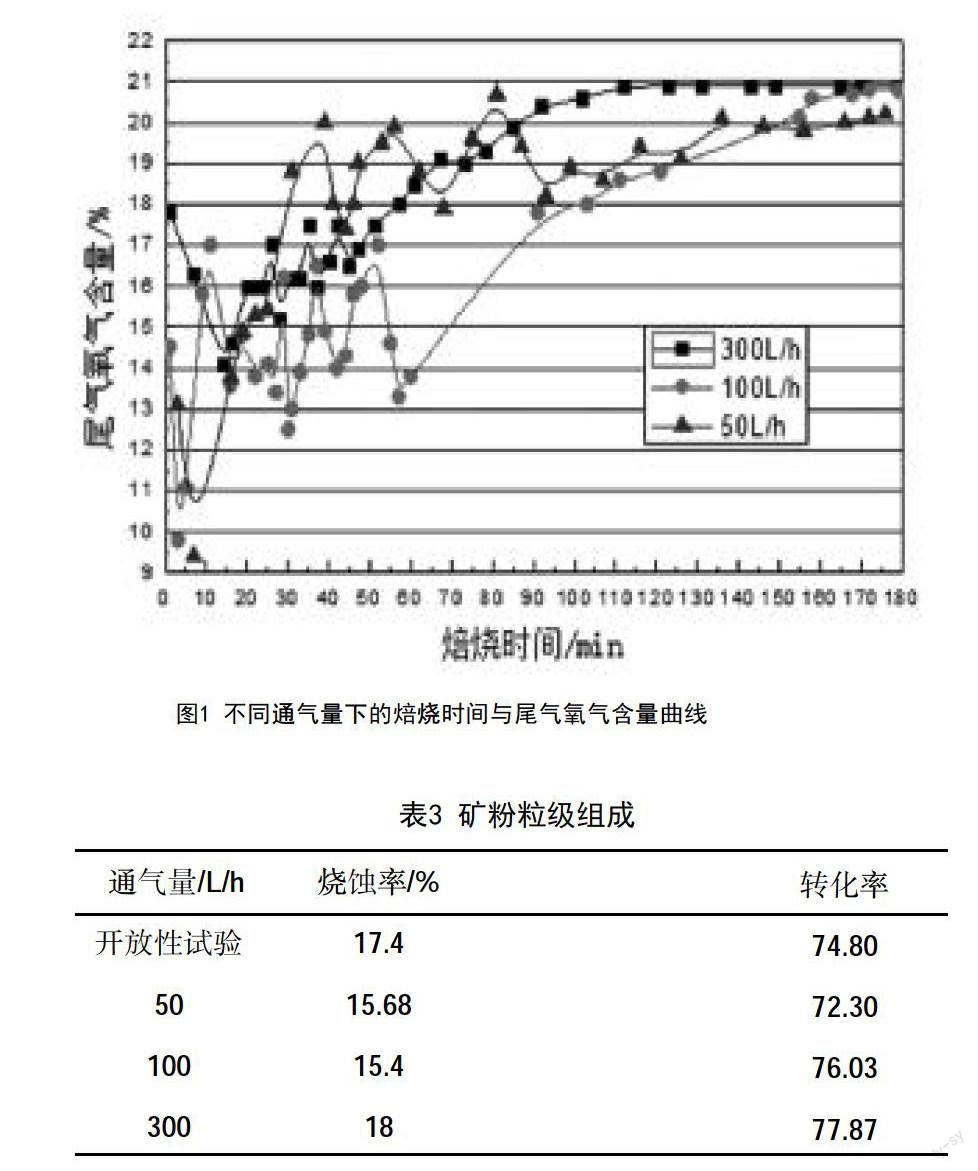

试验设备组装安装后通过调整得出其最大空气通入量可稳定在750 L/h,根据此能力取其中间值300 L/h,进行了第一组试验。通过第一组试验发现尾气氧气含量较高,随后进行了空气通入量为100 L/h及50 L/h的氧化环境试验。试验结果如图1所示。

3.2 转化率试验结果

试验结束后分别对不同氧气流量下的矿球进行了转化率测试,并使用马弗炉在打开炉门的情况下使用同批次矿样相同焙烧参数下进行了对比性试验,试验结果见表3。

4 试验分析

4.1 矿球入窑炉初期脱碳过程中耗氧量巨大

从尾气氧气含量曲线看,矿球入窑炉初期脱碳过程中耗氧量巨大,氧气需求最大的焙烧时间段为0~60 min;焙烧1 h后氧气需求逐渐变小,焙烧2 h后耗氧量仅占总空气中氧气含量的5%左右。这主要是由于在如要初期碳的燃烧及氧化消耗了大量的氧气,导致尾气中含氧量逐步下降,在前期的试验中显示直径10~15 mm矿球中的碳完全燃烧需要1~1.5 h的时间,这与本次试验含氧量数据的变化基本一致。60 min之后氧气的消耗源变为矿样中的氧化反应,故氧气消耗降至较低水平,此时氧气的主要作用是维持一个较为稳定的氧化环境。

4.2 高流量状态下转化率更高

在空气流量大于等于100 L/h的情况下转化率高于马弗炉敞开炉门空气自然流通的焙烧方式;且转化率随流量的增大而提高,但提升幅度不大,这说明较好的氧化气氛可以在一定程度上提升焙烧转化率,从实验结果来看,300 L/h的流量条件下尾气中氧气浓度达到稳定状态要比100 L/h达到稳定状态提前1 h左右,这表明在高流量状态下矿球中碳可以更早的完成还原反应,在相同的焙烧时间条件下钒有更加充足的时间来完成氧化反应,这也是高流量状态下转化率更高的一个原因。

4.3 空气流量为50 L/h的情况下转化率较低

而空气流量为50 L/h的情况下转化率低于敞开炉门空气自然流通的焙烧方式;且下降幅度较大,在3 h焙烧结束的情况下其尾气含氧量仅为20.1%,低于空气自然含氧量21%及其余两组试验稳定状态下20.8%的水平,这表示碳的还原反应仍未完全进行完毕,且钒的氧化反应尚处于较为激烈的阶段。其需要更长的焙烧时间来达到高流量下同样的转化率。

4.4 数据受气流影响较大

由于在试验过程中整体系统风压较低导致数据受气流影响较大,从曲线看,即在前期大量消耗氧气阶段存在较大波动,但对整体数据趋势影响较小。

5 结 语

焙烧过程中的氧化气氛即矿球所处空间中的含氧量对于转化率存在较大影响,焙烧过程中良好、充分的空气流通可以提升焙烧转化率。本矿区相近发热值的混合矿如利用旋窑等使用燃料保证窑内温度的窑炉来生产,除保证燃料燃烧所需氧气外,还需保证至少每千克矿球400 L/h的风量来给以焙烧物料足够的氧化环境以提升转化率。

参考文献:

[1] 潘勇,于顺吉.石煤提钒的工艺评价[J].矿业快报,2007,(4).