轮毂加工的夹爪改进与工艺优化研究

2015-05-30欧树錶

欧树錶

摘 要:文章针对在生产加工轮毂过程中,由于生产的工件未能达到图纸要求而被迫增加一道工序的问题,经过笔者细心观察和测量,多方面着手,改进夹爪、调整工件夹紧位置,适当改变夹头夹紧力,解决了因质量要求而增加的工序,保证产品与图纸的要求一致。

关键词:轮毂;夹爪;夹紧位置;夹紧力

中图分类号:TG519.1 文献标识码:A 文章编号:1006-8937(2015)23-0026-03

广东巨轮模具股份有限公司是我校主要校企合作单位,该公司主要生产汽车轮胎模具及相关配件。在生产加工轮毂过程中,由于生产的工件未能达到图纸要求而被迫增加一道工序。在大批量生产中,增加一道工序将对整个产品的生产周期和所投入的资金都造成一定的影响。为提高工效、降低成本,根据校企合作精神,本人对该公司的夹爪及工艺进行技术攻关,取得一定成效。

1 原来的工艺与问题

广东巨轮公司在2009年底购买了沈阳第一机床厂所生产的CK516B数控立车,用于轮毂车削加工。加工工艺是参照德国公司的工艺进行的。首先装夹毛坯Ф380 mm的外圆进行加工小端,再装夹已加工好的Ф280 mm外圆,加工大端,然后转至五工位钻孔,但试产时的结果令人失望。

经过详细地对所出现问题的分析,原来是当时设备在出厂时的小端夹头压力设定为32 kgf/cm2,而大端夹头压力设定为24 kgf/cm2。把零件加工完毕后,采用三坐标检测仪进行检测,经过检测后得出大端法兰面的端面跳动严重超差,误差在0.1 mm左右,如图1所示。

为此,厂里的技术员把大端夹头的压力分别调小到

23 kgf/cm2、21 kgf/cm2、18 kgf/cm2,但是所加工出的轮毂法兰面跳动仍然超出图纸所示要求,就是采用最小的压力夹紧,所加工出的轮毂跳动仍达到0.06 mm,还是达不到图纸要求。所以技术员再次按照正常轮毂毛坯的硬度和强度进行夹紧力与切削力的精确计算后,得出结果是:如果把压力降至15 kgf/cm2后,仍然可以夹持得稳的。所以在降低压力后,连续稳定地加工了多个轮毂,且全部合格,跳动均在0.03~0.05 mm之间。

调试到了这个阶段可以说是较为圆满了,但始料不及的是,由于个别毛坯的强度和硬度起了变化。所以出现了刚执行程序到粗车Ф176 mm端面的时候,突然把整个重达20多公斤的工件顶出夹爪,飞向刀架,造成了价值11万元的意大利DUPLOMATIC八工位电动刀架严重损坏。如果忽略生产设备和毛坯质量的不同,就直接生搬硬套地采用德国的工艺,那是行不通的。特别是我们国产的毛坯料和德国的毛坯料在铸造工艺上存在着技术上的差异。德国的毛坯料在外形尺寸上比较准确,而且加工余量很少,在材质上也非常稳定。而国产的毛坯料远远达不到这种技术要求,除了在加工余量上比较大外,连毛坯的硬度和强度也存在较大的差异,所以碰到较硬的毛坯料时,产生的精度误差问题也就出现了。

虽然经过多次的分析和调试,但调试的进展情况还是让我们陷入了困境。因为轮毂大端压力增大则变形,使之端面跳动不合格;压力减小则夹不稳,造成工件和机床的损坏;而从德国进口毛坯则成本过高,同时在供应时间上也极不灵活。而公司则要求严格按照图纸公差生产,确保质量。

最后,工程师们因多次调试失败和刀架损毁严重而不愿再继续调试了。所以在数控车加工前增加一工序,即先用普通车床夹大端Ф176 mm毛坯外圆粗加工Ф380±0.2外圆,然后再将大端的夹爪更换成小端夹爪,夹Ф380 mm的外圆,将压力调回20 kgf/cm2。

2 问题的发现

在技术员们消极地面对加工问题的情况下,2010年5月,巨轮公司请求我校对其进行技术攻关,提高轮毂组的工效,降低成本。他们的竞争对手与他们厂的同类车轴价格相差3 000多元,原因就是他们的成本居高不下。而轮毂的生产效率也较低。只有提高生产效率,才能立于不败之地。

因此我想到必须提速耗时最长的工序部分,因为最慢的则正好又是加工轮毂的大端部分,尤其是轮毂的大端部分。我在加工时,意外地发现问题,当夹爪夹紧轮毂时的瞬间,都存在着一种不平整的抖动现象。于是我用塞尺反复测量三个定位块和轮毂之间的间隙。同时重复用百分表在车削好的法兰面上去检查同一点夹紧和放松的情况。发现整个轮毂总是存在着上升和倾斜的现象,尽管这上升和倾斜的尺寸很小,相差都在0.02 mm以内。

这个发现让我想起最初调试工艺的情况。如果这边0.02 mm,那边0.02 mm,多个误差累积下,那么端面0.05 mm的跳动就很难保证了。反过来,如一一得以控制,那么普通车这一工序则就可以省去。

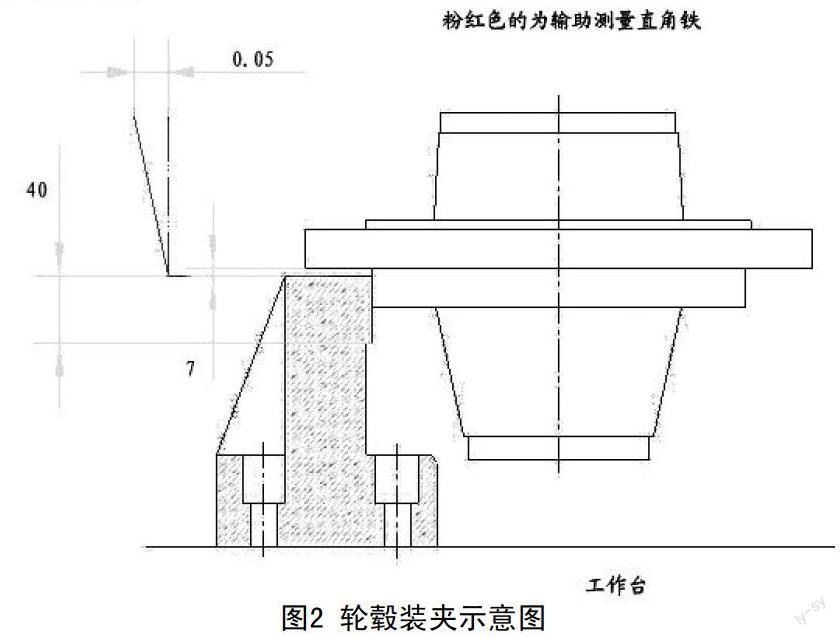

首先将原来夹Ф280 mm的夹爪更换上,然后用一个已经加工好的轮毂放在定位块和夹爪间,反复观察。同时自制了一个直角扁铁来辅助测量。即先将扁铁的一直角边固定在夹爪上,在夹爪不受力的状态下使另一边垂直;然后夹紧轮毂,在悬空一直角边取100 mm进行测量,高点和低点竟相差0.05 mm,如图2所示。

当然,这0.05 mm应该是夹爪底部联接件在受很大力后存在的间隙和夹爪与工件受力后的弹性变形所组成的。因此我推算出夹爪夹紧面的倾斜量为:40×(0.05/100)=0.02 mm。同时,还存在另一个问题,就是夹头端面与轮毂小端法兰面的间隙有5 mm左右。而根据轮毂所夹的位置,如果能够尽量往Ф280 mm圆的根部夹紧的话,那么它的变形量将进一步减小。

3 解决问题

综合上面所出现的问题,可以分三步进行解决:

①重新调整夹爪、定位块和工件之间的相对位置,使轮毂的变形量达到减小。因为轮毂的形状和尺寸是固定的,所以只能从夹爪和定位块来改变。

因夹爪接下来需要进行车削,所以必须要先准备一工件作为夹爪的支承块。而且定位块要高出夹爪,所以先进行拆除。拆除好后,先夹爪夹紧着支承块,再对车削工艺进行改进。首先车削夹爪的端面,选取高度最低的一个夹爪后,再降低0.3 mm左右,然后将三个夹爪端面车成同一高度。其次对夹爪的外边进行车削。因为改进后的夹爪端面与轮毂法兰的间隙只有0.5 mm,而在轮毂的正常加工过程中,很容易把夹爪外边车到或撞到。所以要把夹爪的外边先车削一小台阶,5 mm的深度和Ф375 mm的直径。然后把定位块装回,并且要调整好定位块高度,高出夹爪端面高度0.8~0.9 mm左右,然后把定位块锁紧固定好。最后在夹爪端面上把车刀升高0.5 mm,把定位块端面车一刀,这样,就改变了轮毂的夹紧位置,如图3所示。

②解决夹紧轮毂时出现的抖动、上升问题。夹爪在受力后的底部与夹爪夹紧面之间会形成一力偶,导致各联接件产生微量的弹性变形,从而引起夹头向后仰。而夹紧轮毂时,夹爪面不是同时接触工件的,就会产生抖动现象。另外,在夹紧时的瞬间夹头表面和轮毂的接触面先是面接触的,然后夹头向后仰,转变为线接触,从而导致工件向上产生极微小的高度。假如夹紧时先由线接触,然后再转变为面接触,那么夹爪就会很牢地把工件抠紧。

所以把夹爪车削一个锥度,使其夹紧由线到面;同时,面接触时尽量消除夹爪向后仰,以及夹爪与毛坯之间的弹性变形量。另外,法兰端面到Ф280 mm外圆面有一刀尖圆弧R1.2 mm。为了避开刀尖产生圆弧,要倒一个1×45 ?觷的角。加工好后将夹爪和定位块进行去锐倒棱,如图4所示。

③将夹紧压力20 kgf/cm2下调至设备最低安全压力18 kgf/cm2,以减小工件法兰面的变形量。

先解决好这三步后,接下来重新对刀、改程序和试加工了。在程序和刀补都准确无误后,就拿小端已加工好的轮毂(Ф380 mm外圆未加工)进行试加工。

加工情况非常稳定,工件加工好后送三坐标进行全面测量,结果与图纸要求完全一致,并且最难解决的法兰面跳动在0.04 mm。

接下来连续加工了10多件,其跳动都在0.035~0.045 mm之间。加工后的轮毂效果图如图5和图6所示。

4 重新更改工艺后的生产情况

在更改工艺后,省去了普通车削这一工序,全部由数控机床完成。而且法兰面跳动也一直保持在0.035~0.045 mm之间。

5 结 语

经过这次夹爪的改进,将难解决的问题解决了,省去了普通车削这一工序,从而优化了工艺。同时,为下一步优化加工程序、提高加工速度打下了基础,使轮毂组重新走回了较为科学、合理的工艺。并且,本次的工艺改进为该公司节省了加工时间、缩短了加工周期,从而提高了该公司的生产效率,降低了成本。根据初步测算,经过改进后,省了两台普通车床,四个车工,另节省了工人工资、刀具消耗、车床电费等,一年下来最少可以节约10万元左右。

参考文献:

[1] 宋小春,张木青.数控车床编程与操作[M].广州:广东经济出版社,2005.