基于LDV/PDPA系统对某发动机喷嘴的雾化粒度研究

2015-05-30薛海华

薛海华

摘 要:随着科技发展,激光散射和干涉原理在测试技术方面的应用不断发展,如激光散射应用、激光多普勒应用、诱发激光荧光技术、全息激光技术、微粒图像速度场模拟等,这些均可用于雾化测试。多普勒微粒相位分析仪(Phase Doppler Particle Analyzer,PDPA)是多普勒激光测速仪(Laser Doppler Velocimeter,LDV)功能的细化,它实现了在测定流速时,同时测出跟随颗粒的微粒直径、空间浓度等物理量。本文依据LDV/PDPA的工作原理,对某型号的喷嘴进行粒度研究。

关键词:LDV/PDPA系统;工作原理;雾化粒度

1 LDV/PDPA系统工作原理及研究方法

LDV的原理是采用激光照射运动中的喷雾微粒,激光照射到运动的微粒时发生散射,通过对入射光和散射光的频率进行对比,得到正比于微粒速度的多普勒频移量,通过测量频移量,从而得到微粒的运动速度。测量过程中,激光不会对流产生干涉,并且具有较高的空间和时间分辨率;缺点是不能测量瞬间喷雾场进行整体测量,只能通过空间逐点测量。本试验中采用二维PDPA系统,使喷嘴由上向下运动,从而测得多个截面情况的雾化特性,进一步推算出燃油雾化度与燃油速率之间的函数关系。喷嘴雾化度的一般采用索太尔平均直径SMD(Sauter Mean Diameter)表示。索太尔平均直径表示的是燃烧室的综合性能。

燃油从喷嘴喷射出来后,由许多尺寸各不相同的雾滴组成了喷雾。这些不同的雾滴大小反映了雾化程度,是评定雾化的主要性能指标。雾化后的颗粒大小是不均匀的,最大和最小可能相差100倍,所以一般用液滴平均直径来表示液雾微粒群的细度。其中平均直径,是用一个理想化的相同尺寸的液雾来代替原来的液雾,保持原液雾的其中一个特征量不变。燃油雾化目的是在燃烧过程中增大燃油实际表面积,从而增加其蒸发效率,提高燃烧效率。如果,以保持原液雾的表面积不变的原则得出平均直径,即索太尔平均直径(Sauter Mean Diameter,SMD)是最常用的;SMD也常用D32来表示,D表示直径,下角中3表示体积的方次,2表示面积的方次。

当用SMD(D32)来表示液滴群的特征尺寸,要满足两个条件:

①液体总质量相等;

②液体总表面积相等(但液滴总数就不相等了)。

SMD的表达式推导如下:

假设燃油的密度为L,直径为Di的液滴数目为ni个,那么,整个液雾的总质量为

Q=ni(π/6)ρLD (1)

假设以索太尔平均直径(D32)来表征这群液雾,则液滴的总数目为ns,有

Q=ns(π/6)ρLD (2)

结合两种表示方法,雾化前的总质量应相等,则有

Q=ni(π/6)ρLD=ns(π/6)ρLD (3)

又由于总表面积应该相等,则有

S=niD=nsD (4)

式(3)除以式(4),并整理有

D32=niD/niD (5)

于是,可得液雾的总表面积S为

S=6V/D32 (6)

式中,V为液雾的总容积。

由式(6)可知,液体雾化的索太尔平均直径越小,其雾化后表面积越大,也就是液雾群的挥发速度越快。

相位多普勒/激光多普勒测速系统(PDPA/LDV)是美国TSI公司研发的产品,主要用于颗粒密度和速度综合测试仪器。激光多普勒测量仪具有以下优点:

①试验数据精确,一般超过达到0.1%的测量精度,通常不需要的校准,重复试验性好,数据对外界环境(气压、温度、湿度等)需求无严格要求。

②在LDV系统测量时,反相流以及涡流等复杂流体可以通过频移确定流体方向进行计算。

③系统可测量流速裕度宽,从静止流体至超音速流体。

④流体的成分和密度对LDV测量的无影响,即使是含有杂质气体或者气泡的气体或液体流体测量中也能得到所需的试验结果,所以此方法也适用于多相流体研究。

⑤LDV是非接触式测量系统,它对流场无干扰,测量可靠性较高,适用于流量变化的流体、流体介质有毒、流动空间狭小或有腐蚀性的流动以及高温、高压、火焰流动的研究。

本试验采用的PDPA/LDV系统是二维测量系统,通过Z向移动,可实现三维测量。主要包括下列设备:

PDPA/LDV主要组成为:激光发生器、发射光路系统、接受光路系统、信号采集处理器、微型计算机以及传输电缆等。

2 实验分析

燃油喷嘴综合试验系统,是利用PDPA/LDV系统研究航空发动机燃油喷嘴工作特性的高技术试验系统。可对燃油雾化粒度、喷口附近速度及喷雾锥角等多种液体介质的綜合试验进行研究分析工作。本试验中综合试验器由试验台、PDPA/LDV系统、计量系统、回油系统、燃油供给系统、引风系统、电机控制系统、操纵控制台、数据采集系统和计算机处理显示系统等组成。

3 雾化粒度(SMD)的试验与分析

雾化粒度是指:假定一团雾滴直径大小相同,其直径为ds,这团假定油滴的表面积与体积之比和真实雾滴的表面积与体积之比相等。SMD是表征液雾微粒群的细度,一个液滴团的平均量。油滴的燃烧速度主要与油滴的蒸发面积有关,而按与真实油滴群表面积和体积相等求得的平均直径,最能反映真实的雾滴群的蒸发条件,因此最能反映干燥、燃烧的属性,因而在液雾燃烧中得到广泛的采用。

雾化粒度试验,是测量喷嘴在不同工作状态下喷雾的SMD值,SMD越小,液滴越细,越易蒸发和燃烧,这也是此次试验的研究目的。通过实测不同工作状态下的粒度值用于评估该燃油喷嘴的工作特性和质量,因为粒度直接影响燃烧效率、冒烟值、出口温度场分布等重要技术指标,因而对评价雾化质量具有重要意义。

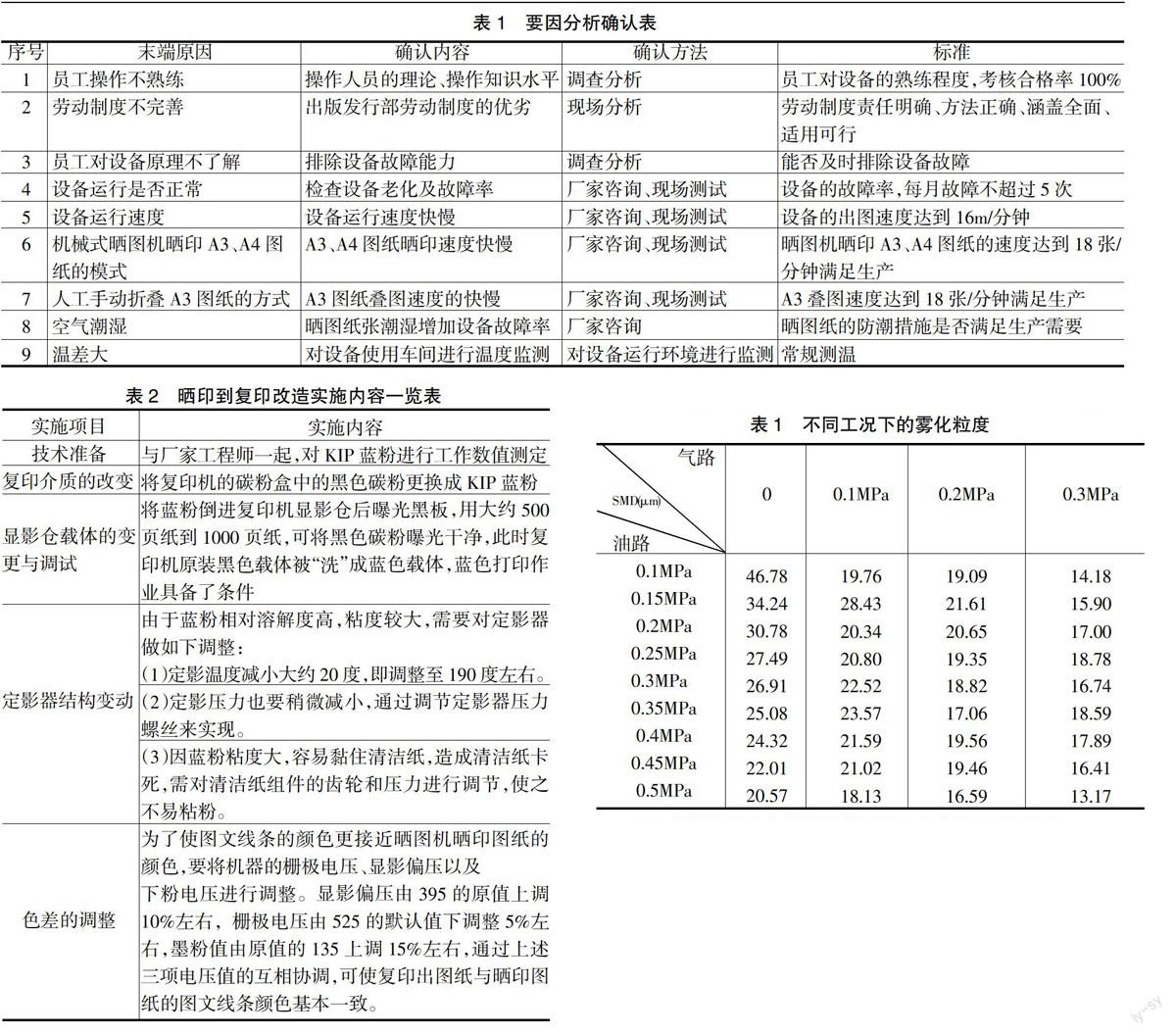

表1列出喷嘴在不同的工况下雾化粒度的试验结果的统计。

表1 不同工况下的雾化粒度

[\&\&\&\&\&\&\&\&\&\&][ 气路

SMD(μm)

油路

0.1MPa

0.15MPa

0.2MPa

0.25MPa

0.3MPa

0.35MPa

0.4MPa

0.45MPa

0.5MPa][0

46.78

34.24

30.78

27.49

26.91

25.08

24.32

22.01

20.57][0.1MPa

19.76

28.43

20.34

20.80

22.52

23.57

21.59

21.02

18.13][0.2MPa

19.09

21.61

20.65

19.35

18.82

17.06

19.56

19.46

16.59][0.3MPa

14.18

15.90

17.00

18.78

16.74

18.59

17.89

16.41

13.17]

3.1 當供油压力为常量而供气压力变化时,可以看到:

①供油压力不变,随着供气压力的升高,SMD值总体上呈现减小的趋势;

②在喷嘴加气后,SMD值减小的幅度较大,大约在20um,这种减小幅度随着油压的增加而减小;

③各工况下的直方图波动趋势很相似并且均匀,同时随着空气压力的升高,直方图的最高峰倾向SMD直径小的方向。这表明了在供油压力一定时在某个供气压力范围内,SMD值随着供气压力的升高明显降低。

3.2 当供气压力为常量而供油压力变化时,可以看到:

①当没有加气时,SMD呈减小趋势,当供油压力增加0.35MPa时,SMD基本趋于稳定;

②当加气后,SMD数据有一定的波动,但整体近似为一常量,在同供油压力下,SMD比没有加气时小,说明空气对雾化效果影响很大;

③从结论②可以看出油压对该喷嘴的雾化效果影响不大,而气压对SMD值有很大的影响,这说明空气雾化喷嘴的雾化效果主要是受气压改变的影响,这也是空气雾化喷嘴与压力喷嘴的主要区别之一。空气雾化喷嘴就是在低油压时通过加入一定压力的空气提高雾化质量。