某车型副车架衬套压出力偏小原因浅析

2015-05-30武伟张宏君高杰

武伟 张宏君 高杰

摘 要:某款车型在试制阶段,进行副车架衬套压出力检测时,衬套出现压出力偏小问题。本文章主要对产生此问题的原因进行分析。根据副车架总成性能要求,通过试验验证最终确定问题真因主要为衬套外管强度不足、包胶过厚、压力机进给速度未明确,其在装配过程中出现外管压溃,导致衬套压出力偏小问题。

关键词:压出力偏小;外管强度;压溃;包胶厚度

衬套是悬架系统中的一个连接部件,一般用于各连接件间铰接处(如:前悬架上摆臂与副车架连接处的大、小衬套;后悬架与车身连接处的纵臂衬套),属于弹性元件。起到吸收冲击、减小震动,从而提高汽车的舒适性和操纵稳定性。衬套外壁与安装套管过盈配合连接,内管与销轴过盈配合或螺栓紧固连接,起弹性支撑、连接的作用;衬套有助于悬架系统隔离高频固有频率,降低路面不平引起的车内噪声;衬套在不改变低频段隔振特性的前提下,大大改善系统在高频段的隔振效果。衬套实现上述功能除本身的可靠性外,其与相关零部件配合位置连接的可靠性同样至关重要,连接失效后不但会行车异响,轮胎磨损,操稳变差,甚至造成事故。

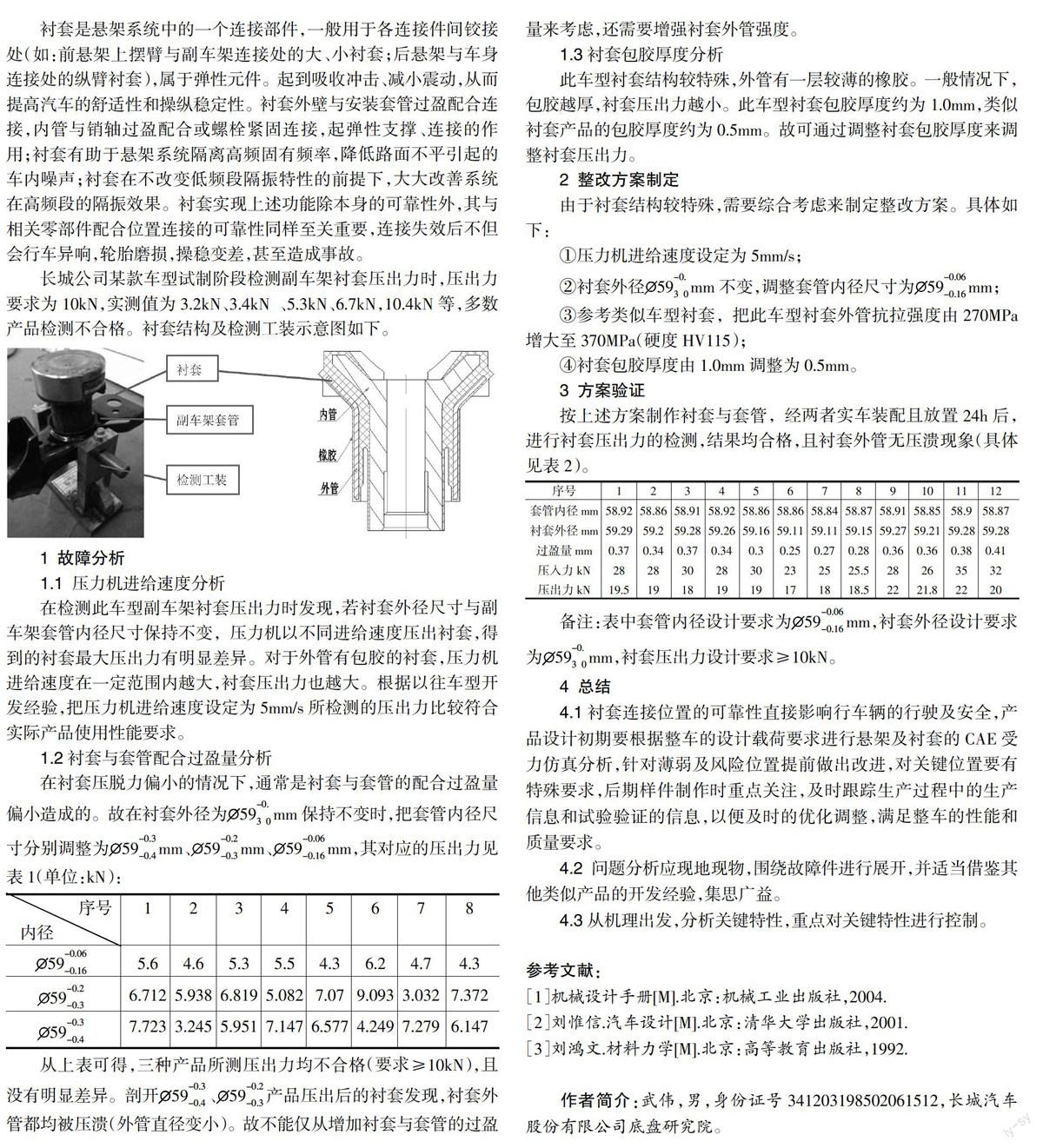

长城公司某款车型试制阶段检测副车架衬套压出力时,压出力要求为10kN,实测值为3.2kN、3.4kN 、5.3kN、6.7kN,10.4kN等,多数产品检测不合格。衬套结构及检测工装示意图如下。

1 故障分析

1.1 压力机进给速度分析

在检测此车型副车架衬套压出力时发现,若衬套外径尺寸与副车架套管内径尺寸保持不变,压力机以不同进给速度压出衬套,得到的衬套最大压出力有明显差异。对于外管有包胶的衬套,压力机进给速度在一定范围内越大,衬套压出力也越大。根据以往车型开发经验,把压力机进给速度设定为5mm/s所检测的压出力比较符合实际产品使用性能要求。

1.2衬套与套管配合过盈量分析

在衬套压脱力偏小的情况下,通常是衬套与套管的配合过盈量偏小造成的。故在衬套外径为 59mm保持不变时,把套管内径尺寸分别调整为 59mm、 59mm、 59mm,其对应的压出力见表1(单位:kN):

[\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&][ 序号

内径

59

59

59][1

5.6

6.712

7.723][2

4.6

5.938

3.245][3

5.3

6.819

5.951][4

5.5

5.082

7.147][5

4.3

7.07

6.577][6

6.2

9.093

4.249][7

4.7

3.032

7.279][8

4.3

7.372

6.147]

从上表可得,三种产品所测压出力均不合格(要求≥10kN),且没有明显差异。剖开 59、 59产品压出后的衬套发现,衬套外管都均被压溃(外管直径变小)。故不能仅从增加衬套与套管的过盈量来考虑,还需要增强衬套外管强度。

1.3衬套包胶厚度分析

此车型衬套结构较特殊,外管有一层较薄的橡胶。一般情况下,包胶越厚,衬套压出力越小。此车型衬套包胶厚度约为1.0mm,类似衬套产品的包胶厚度约为0.5mm。故可通过调整衬套包胶厚度来调整衬套压出力。

2 整改方案制定

由于衬套结构较特殊,需要综合考虑来制定整改方案。具体如下:

①压力机进给速度设定为5mm/s;

②衬套外径 59mm不变,调整套管内径尺寸为 59mm;

③参考类似车型衬套,把此车型衬套外管抗拉强度由270MPa增大至370MPa(硬度HV115);

④衬套包胶厚度由1.0mm调整为0.5mm。

3 方案验证

按上述方案制作衬套与套管,经两者实车装配且放置24h后,进行衬套压出力的检测,结果均合格,且衬套外管无压溃现象(具体见表2)。

[\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&][序号

套管内径mm

衬套外径mm

过盈量mm

压入力kN

压出力kN][1

58.92

59.29

0.37

28

19.5][2

58.86

59.2

0.34

28

19][3

58.91

59.28

0.37

30

18][4

58.92

59.26

0.34

28

19][5

58.86

59.16

0.3

30

19][6

58.86

59.11

0.25

23

17][7

58.84

59.11

0.27

25

18][8

58.87

59.15

0.28

25.5

18.5][9

58.91

59.27

0.36

28

22][10

58.85

59.21

0.36

26

21.8][11

58.9

59.28

0.38

35

22][12

58.87

59.28

0.41

32

20]

備注:表中套管内径设计要求为 59mm,衬套外径设计要求为 59mm,衬套压出力设计要求≥10kN。

4 总结

4.1衬套连接位置的可靠性直接影响行车辆的行驶及安全,产品设计初期要根据整车的设计载荷要求进行悬架及衬套的CAE受力仿真分析,针对薄弱及风险位置提前做出改进,对关键位置要有特殊要求,后期样件制作时重点关注,及时跟踪生产过程中的生产信息和试验验证的信息,以便及时的优化调整,满足整车的性能和质量要求。

4.2 问题分析应现地现物,围绕故障件进行展开,并适当借鉴其他类似产品的开发经验,集思广益。

4.3从机理出发,分析关键特性,重点对关键特性进行控制。

参考文献:

[1]机械设计手册[M].北京:机械工业出版社,2004.

[2]刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3]刘鸿文.材料力学[M].北京:高等教育出版社,1992.

作者简介:武伟,男,身份证号341203198502061512,长城汽车股份有限公司底盘研究院。