某车型紧固螺栓弯曲分析

2015-05-30杨绵

杨绵

摘 要:某车型后悬模块在装配过程中,后横向导杆与后转向节小轴套紧固螺栓出现弯曲现象,导致无法调整后悬模块四轮参数,通过对后悬结构及制件质量的分析阐述了在新车开发过程中结构方案对整车质量的影响。

关键词:四轮参数;应力;弯曲

后横向导杆在后悬模块中主要起到调整外倾角、前束角的作用,通过偏心垫片的转动引起螺栓在后横向导杆长圆孔中的滑动从而调整了后转向节与后副车架中心线的距离达到调整外倾的作用。在整车行进过程中后横向导杆承受来自不平路面的冲击,若紧固螺栓弯曲会导致紧固螺栓返松后引起配合部位响,若不及时纠正会造成外倾超差,轮胎出现偏磨,影响用户驾驶体验(车感漂浮、颠簸、摇摆等现象)。

1 故障分析

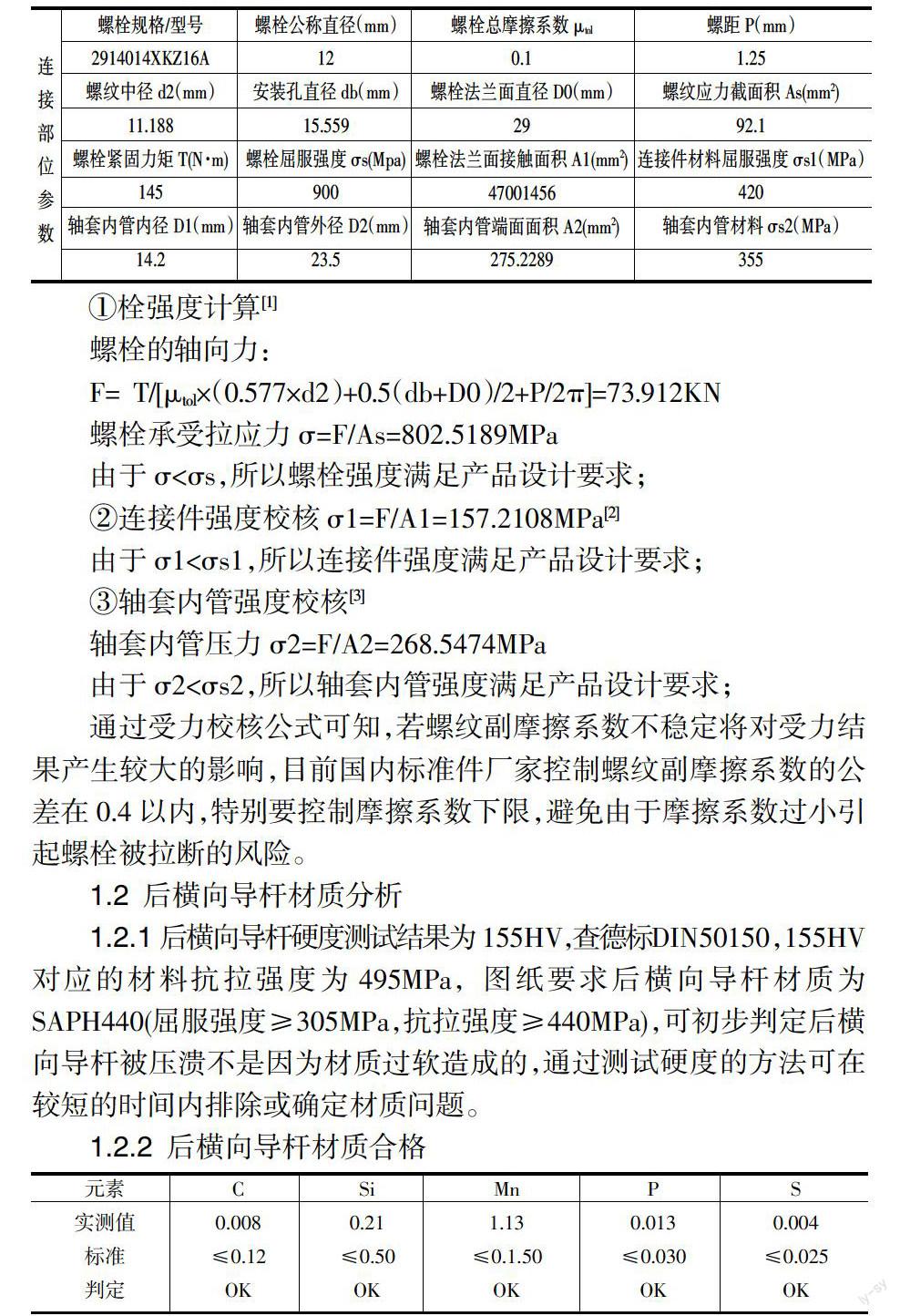

1.1 受力分析校核

①栓强度计算[1]

螺栓的轴向力:

F= T/[μtol×(0.577×d2)+0.5(db+D0)/2+P/2π]=73.912KN

螺栓承受拉应力σ=F/As=802.5189MPa

由于σ<σs,所以螺栓强度满足产品设计要求;

②连接件强度校核σ1=F/A1=157.2108MPa[2]

由于σ1<σs1,所以连接件强度满足产品设计要求;

③轴套内管强度校核[3]

轴套内管压力σ2=F/A2=268.5474MPa

由于σ2<σs2,所以轴套内管强度满足产品设计要求;

通过受力校核公式可知,若螺纹副摩擦系数不稳定将对受力结果产生较大的影响,目前国内标准件厂家控制螺纹副摩擦系数的公差在0.4以内,特别要控制摩擦系数下限,避免由于摩擦系数过小引起螺栓被拉断的风险。

1.2 后横向导杆材质分析

1.2.1后横向导杆硬度测试结果为155HV,查德标DIN50150,155HV对应的材料抗拉强度为495MPa,图纸要求后横向导杆材质为SAPH440(屈服强度≥305MPa,抗拉強度≥440MPa),可初步判定后横向导杆被压溃不是因为材质过软造成的,通过测试硬度的方法可在较短的时间内排除或确定材质问题。

1.2.2 后横向导杆材质合格

[\&\&\&\&\&\&\&\&\&\&\&\&][元素

实测值

标准

判定][C

0.008

≤0.12

OK][Si

0.21

≤0.50

OK][Mn

1.13

≤0.1.50

OK][P

0.013

≤0.030

OK][S

0.004

≤0.025

OK]

1.2.3 后横向导杆力学性能合格。经过试板拉伸试验,得知后横向导杆板材抗拉强度为460MPa,屈服强度为310MPa,证明材质完全合格,符合1.2.1的推断,排除材质问题。

1.3 垫片倒角不合格 垫片图纸要求件厚为3mm,经测量垫片厚度均匀且合格,倒角为2mm,大于图纸要求的1mm,观测垫片与后横向导杆长圆孔的压痕,由于倒角偏大,垫片与导杆的接触面积变小,垫片局部边缘甚至压入了导杆长圆孔中,导杆长圆孔处压强过大。

综上,垫片边缘与导杆长圆孔边缘局部重合,会造成后横向导杆局部受力过大,后横向导杆局部出现“压溃”现象后,垫片所在平面出现倾斜,螺栓与垫片轴线出现夹角,螺栓承受弯矩从而出现弯曲。

1.4 故障再现。为确定螺栓与垫片轴线出现夹角后是否会导致螺栓弯曲,将后转向节小轴套端部切去1°的料,在没有后横向导杆的情况下,将螺栓、后转向节小轴套、垫片、螺母进行装配,螺栓打紧后静置5分钟,拆开螺栓进行观察,发现螺栓出现弯曲现象,且弯曲位置处于螺母配合段,与装配线体出现的螺栓批量弯曲为同一位置,证明找到了真因。

2 临时整改方案

为避免后横向导杆被压溃导致螺栓与垫片轴线出现夹角,需提高垫片与导杆的接触面积,整改周期短且成本较低的方案为去掉垫片的倒角。进行小批量对比验证,发现无倒角组的后横向导杆长圆孔处压痕较浅(约0.5mm),螺栓出现轻微弯曲,而未更改组的后横向导杆长圆孔处出现深度为1mm的压痕,螺栓显著弯曲。

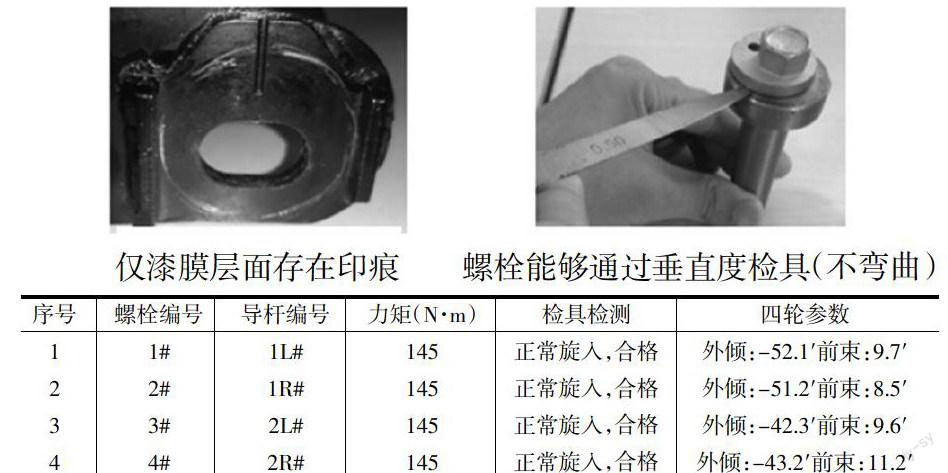

3 永久整改方案

临时方案中螺栓与后横向导杆长圆孔边缘搭接面积较小,后横向导杆依然存在较浅的印痕,为彻底解决这一问题,必须重新制定后悬调整方案:在保证后横向导杆长圆孔位置不动的前提下(保证后悬模块外倾角调整量),进行结构调整,将后横向导杆长圆孔两端挡肩向压溃端移动3mm,偏心螺栓、垫片向圆心方向移动3mm,由于偏心调整机构整体进行偏心量调整,因此偏心螺栓/垫片转动180°依然起到调整前的作用——保证螺栓能够到达导杆长圆孔的两端。实验表明,改后方案不影响四轮调整,后横向导杆的印痕仅限于漆膜层,未对导杆本体产生压痕,解决了后横向导杆压溃导致的螺栓弯曲问题: