冶炼烟气制酸污酸处理技术研究

2015-05-30胥永

摘 要:随着我国越来越注重环境保护,控制生产污染是不可缺少的。冶炼烟气制酸过程面临着诸多污染问题,烟气制酸产生的污酸就是其中之一。本文总结了目前污酸处理技术,提出了对未来污酸处理的技术展望。

关键词:冶炼;烟气制酸;污酸处理

近年来烟气制酸工程作业不断增多。由于我国工业科技水平相对落后,化工业也带来了一系列的污染问题。其中,冶炼烟气制酸生产中产生的污酸就是一大污染源。因而,掌握污酸处理技术要点,实时调整生产工艺方案,也是冶炼行业生态化转型重点之一。

一、污酸的危害性

在冶炼制酸工艺流程中,经电收尘后的冶炼烟气,经过烟气净化产生的酸为“污酸”,污酸需送污酸污水处理站处理后,达标排放。污酸中还有大量重金属物质,严重影响了空气、水质、土壤等原生态性。另一方面,随着化工业生规模扩大化发展,污酸排放量持续超标对社会环境保护极为不利,严重制约了生态化产业结构与环境发展。

二、污酸处理技术的优缺点分析

目前国内对冶炼烟气制酸产出污酸处理方法大致有化学沉淀法、离子交换法、吸附法、膜分离法、硫化氢法等,下面对各种方法优缺点叙述如下:

(一)化学沉淀法。

1.先中和后硫化法。该法就是在一定条件下使重金属以硫化物和氢氧化物沉淀形式分别排除:

Mn++ n(OH)-=M(OH)n↓ 2Mn++nS2- =M2Sn↓

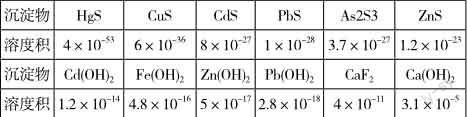

部分重金屬化合物溶度积列于下表:

该法硫化剂为工业硫化钠,中和剂为普通石灰。该法是先用石灰浆将污酸的pH调至4,过滤以脱除部分的Fe3+、Pb2+,然后加入硫化剂。中和反应控制条件为温度20~30℃,反应终点pH值为10,中和剂为普通石灰。在处理过程中会产生大量的含重金属的石膏渣。无法销售且随着时间的推移工厂内的堆放也是个很大的问题。且其处理完的废水含有钙和钠离子回用受到限制。

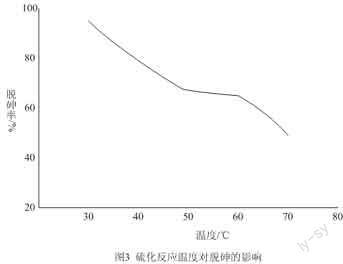

2.先硫化后中和法。硫化部分。污酸中所含的汞、砷是危害最严重的元素,也是最难除掉的元素,通过砷硫化反应的温度曲线(下图所示)可知温度对脱砷的影响较大,因此硫化反应温度不宜太高。

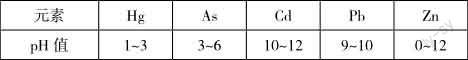

此外,对硫化反应影响较大的一个因素是PH值,具体情况列于下表:

从上表结果可知除汞、砷硫化反应最佳pH范围在3左右为宜。

综上所述,该法硫化反应控制条件为温度30℃左右、反应pH值控制在3~4。

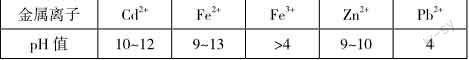

中和反应部分。经过硫化反应后的污酸主要杂质成分为Pb、Zn、Cd、Fe以及微量的As、Hg等元素,处理这些金属的中和反应最佳pH值列于下表:

中和反应控制条件为温度20~30℃,反应终点pH值为10,中和剂为石灰浆。硫化后中和法不同的是先用石灰浆将污酸的pH调至4,澄清过滤以脱除部分的Fe3+、Pb2+,然后加入硫化剂。该法产生的石膏渣含金属有害物质相比先中和后硫化工艺要少,但处理成本较高,处理完的废水含有钙钠离子,工业回用几乎不可能。

(二)离子交换法。离子交换法是利用离子交换剂分离污酸中有害物质的方法,含重金属污酸通过交换剂时,交换器上的离子同水中的金属离子进行交换,达到去除水中金属离子的目的。此法操作简单、便捷,但离子交换剂制造复杂,成本高,造成二次污染,因此在应用上受到很大限制。

(三)吸附法。吸附法是利用吸附剂的独特结构去除重金属离子,使用不同吸附剂的吸附法,不同程度地存在投资大,运行费用高,污泥产生量大等问题,处理后的水难于达标排放。

(四)膜分离法。膜分离法是利用高分子所具有的选择性进行物质分离的技术,包括电渗析、反渗透、膜萃取等。利用膜分离技术可以回收利用电镀原料,大大降低成本,另外可以实现电镀废水及物料回收,具有很好的经济和环境效益。但光采用膜技术,会带来浓水问题,不能解决达标排放的问题。膜只是一种分离技术,膜技术必须和其它技术一起才能真正发挥它的作用。

(五)硫化氢法。硫磺气体和氢气在一定的压力下合成H2S气体,合成的硫化氢气体经过多级塔槽式装置与循环的废酸水溶液交换吸收,使大部分H2S气体和溶液中重金属离子及砷离子发生反应,生产硫化物沉淀,剩余少量H2S经过碱液吸收,使之转换为NaHS或Na2S返回多级塔作为硫化剂用。当酸液硫化完成后,硫化后液经泵输送至沉降槽内进行沉降,沉降槽底部浓浆经压滤后进入清液储槽,再由输送泵送至浓缩塔,在浓缩塔内通过循环泵进行循环,使酸液与经过蒸汽换热后的高温热风接触,酸液中的水份蒸发到热风中,随热风一起由烟囱排空,经过浓缩后的酸液由泵送至酸厂使用。该工艺与其他同类工艺相比优点是:(1)不产生含砷石膏即不产生砷的二次污染;(2)硫化剂比市场购买的Na2S成本要低,且不含杂质,使处理完的水更适合使用;(3)实现生产中的零排放。

三、未来污酸处理技术展望

针对冶炼烟气制酸产生的污酸处理问题,未来,国内污酸处理技术更加多样化,主要有:

(一)二次回收法。在利用烟气制硫酸的过程中,其中的砷、镉、氟等又转移到洗涤烟气产生的污酸中,因此,有效回收污酸中包括砷、镉在内的重金属及氟,实际上就是控制了有色冶炼中最重要的污染源。冶炼生产中,对污酸物质可采取二次回收处理法,按照现有工业条件进行深化处理,提高制酸过程的环保系数。

(二)深度处理法。采用酸性水重金属离子脱除和氟氯离子脱除相结合技术,改变早期单一处理技术存在的不足,构建新型工艺处理流程,体现出深度处理技术的应用优势。通常,深度处理回用工艺中,酸水经脱除砷及重金属后浓缩返回干吸工段循环使用,氟离子与氯离子以氟化氢与氯化氢形式从溶液中解吸处出来,再经过碱液吸收后进行深度处理再循环使用,达到生产中的零排放。

(三)污酸分离法。基于污酸处理工艺流程下,对整个生产车间、流水线等实施一体化控制,实现了生产与管理调度的统筹化。企业可以建立“生态化”冶炼管理模式,充分发挥新技术为生产作业提供的优质条件。

四、结语

总之,冶炼烟气制酸污酸处理过程中,可围绕产品建立一体化调度管理方案。另一方面,企业要发挥生态系统功能优势,从生产过程、生产数据、生产管理、生产监督等方面实施全面调控。灵活应用各种污酸处理方法,使得冶炼烟气制酸对环集的影响降到最低。

参考文献

[1] 邵立南,杨晓松.有色金属冶炼污酸处理技术现状及发展趋势[J].有色金属工程,2013(05).

[2] 陈正壮,汪满清.戈尔膜过滤器在污酸污水处理中的应用[J].硫酸工业,2005(02).

[3] 王小龙,张昕红,缪玉春.戈尔膜技术处理污酸污水新工艺[J].矿冶,2005(03).

[4] 曹广峰,冷庆刚,翟素军,卢润青.石灰铁盐法处理硫酸含砷废水的研究[J].磷肥与复肥,1997(02).

作者简介:胥永, 中国瑞林工程技术有限公司。