基于SolidWorks滚道升降设备的参数化建模与分析

2015-05-29吴庆利

吴庆利

本文以汽车发动机柔性运输线中的滚道升降设备为研究对象,基于SolidWorks软件平台,完整论述了“设备组成原理—参数化建模—虚拟机干涉检查—减重优化”的CAD/CAE一体化设计过程。实现了滚道升降设备任意指定最低输送高度的模块化参数驱动建模及虚拟样机干涉检查,提高了设计质量及设计效率,充分保障设备模型的通用性和升降设备物理样机的无故障连续运行。同时针对设备中的关键件立柱进行了S olidW orks Simulation的静力学分析,优化了立柱的结构,减轻了立柱的重量,节约成本,实现了企业设计技术水平的提升。

现代汽车发动机制造业对装备生产线自动化水平和无故障运行有很高的要求,柔性运输线是其最重要的组成部分。滚道升降设备是连接柔性运输线中不同输送高度滚道的关键设备,通用性强,适合模块化设计,以减少产品开发时间,便于产品升级,提高设计制造效率等。另根据公司研究表明,重量轻而结构合理的产品将赢得竞争优势,那么最大限度地减少重量将成为设计者追求的目标。

本文针对滚道升降设备结合 SolidWorks软件的参数化建模手段和强大的 Simulation功能模块实践了完整的 CAD/CAE设计解决方案,内容覆盖“设备组成原理—参数化建模—虚拟机干涉检查—减重优化”,贯穿整个设计过程。该一体化设计解决方案可为企业开发其他新产品提供技术保障。

一、滚道升降设备参数化建模

1.滚道升降设备组成和工作原理

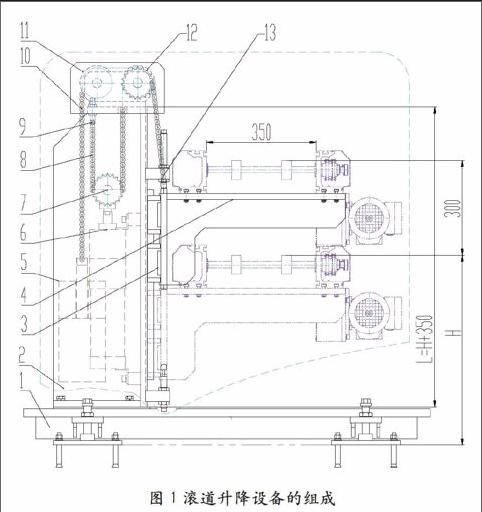

滚道升降设备主要由 13个关键部分组成(图 1),分别为底座 1、立柱 2、导轨 3、滑台 4、配重 5、驱动装置 6、驱动链轮组 7、驱动链条组 8、固定端9、配重链条组 10、配重导轮组 11、驱动导向链轮组 12和上下缓冲器组 13。滑台 4上安装的滚道组不属于设备的组成部分,为设备的升降负载,负载能力小于 100kg,滚道内宽 350mm。滚道升降设备滑台 4上下移动是利用动滑轮原理,驱动装置 6伸出和退回带动驱动链轮组 7上下移动,环绕在驱动链轮组 7上的驱动链条组 8一端通过固定端 9连接在立柱 2顶部,另一端绕过驱动导向链轮组 12带动滑台 4随之在导轨 3上反向滑动,移动极限位置由上下缓冲器组 13限制。配重 5上下移动是利用定滑轮原理,通过配重链条组 10绕过配重导轮组 11随之上下移动。配重 5起到抵消惯性运动、平衡滑台 4的作用。

在发动机柔性运输线中,不同高度的滚道间连接仅对滚动升降设备的最低输送高度有着不同的需求,其他部分均可通用。基于此条件本设备仅设置一个参数变量最低输送高度 H,设计者可通过修改 H值来获取任意最低输送高度的模块化滚道升降设备。图 1虚线框内所有零件随最低输送高度 H改变均整体上移。本设备最低输送高度600mm,适用于升降行程在 200mm~ 300mm以内的滚道升降。

2. SolidWorks参数化建模

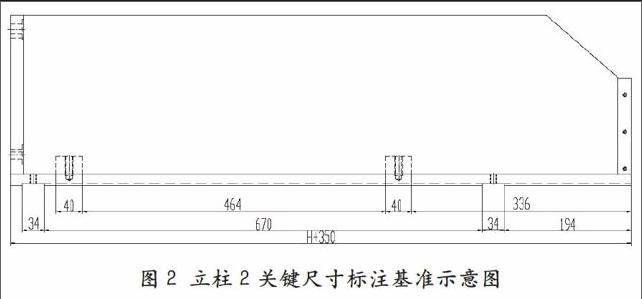

SolidWorks是一款功能强大的机械设计软件,通过零件模型尺寸参数的改变,其工程图、隶属的设备模型及设备工程图都随之同步改变。分析滚道升降设备最低输送高度 H值变化的要求,通过改变立柱 2的高度尺寸参数值即可实现,其尺寸关系为立柱 2高度 L=最低输送高度 H+350,其他与 H变化无关的特征尺寸在建模时注意选择合适的与 H无关的参考基准进行标注。如图 2所示。

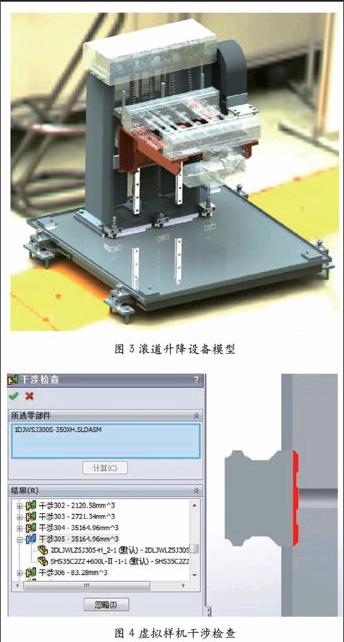

设备其他零件均按装配约束关系正确的安装在立柱 2上,如图3所示。设备模型完成装配后,通过干涉检查命令,检查零件间是否有装配干涉现象或运动零件是否有碰撞或互相干扰等,以消除设备制造前虚拟样机上的设计错误 ,如图 4所示。

二、 SolidWorks二次开发改变特定参数

1.程序运行过程

SolidWorks软件具有灵活的开发兼容能力,如VBA、Visual C++和 VB等编程语言都可以对其进行二次开发。本文的二次开发是以 VBA编程语言进行,该程序功能可实现任意设备的特定参数值获取和修改,这对于企业其他核心功能部件的参数化提供了方便的设计途径。程序运行前界面如图5所示,提供可提取参数的总数量为4个,参数个数可根据需要调整。

程序运行前,滚道升降设备虚拟样机需要在 SolidWorks中打开。执行程序后,程序获取具有“参数”二字名称的特征,如“参数上料高度 H+ 350”,且根据模型中设置的特定参数名称的数量自动过滤掉无用输入框,仅保留具有特定参数名称的输入框。设计者在输入框内输入所需的最低输送高度值,点击确定,样机模型发生变化,结果如图 6所示,滚道升级设备由输送高度 600mm变为850mm。

2.程序关键代码

在此仅给出程序关键代码,程序书写格式未按程序正常缩进样式给出。

三、SolidWorks Simulation优化分析

1.立柱 2优化前准备

通过对滚道升降设备中关键件立柱 2进行 Simulation静力学分析,可优化其结构,减轻其设计重量。焊接件立柱 2材料为 Q235-A,主要材料属性如下:密度 7860kg/m3,弹性模量 212GPa,泊松比 0.288,屈服强度235MPa。采用自由网络划分方式,底面固定约束。加载面为顶端接触面,载荷大小 400kgf。立柱 2设计要求:von Mises应力的大小 <50MPa;最大位移 <0.02mm;第一阶固有频率>150Hz。进行 simulation优化分析操作步骤前,须对立柱 2的初始结构做静态分析和频率分析,分析结果都将被优化分析采用。分析前需要简化模型上的孔和细节设计。执行静态分析时,网格密度调整到良好状态,解算器默认选择 FFEPlus;执行频率分析时,为使分析中包含载荷效应,解算器选择 Direct Sparse。分析结果如图 7所示,最大 von Mises应力为2.3MPa,最大位移0.005mm,第一阶固有频率 199Hz,所有的设计约束都满足。

2.立柱2优化分析

优化分析由三个设计参数组成,变量、约束和目标。设计变量主要关注焊接板材的厚度 (需选择公司标准规格板材,主要有 20mm和 25mm两种规格 )和底板开口窗的长 ×宽尺寸;约束主要涉及应力约束、位移约束和频率约束;优化目标主要是保证约束的条件下,立柱 2装配体的质量最小化。考虑到优化计算量的大小,须尽量减少变量种类和设置合理步长,优化分析属性设置如图 8所示。

3.立柱优化结果

优化分析完成后,SolidWorks中模型几何尺寸已经发生了变化。基于这个原因,优化分析模型不建议用原有模型文件。切换到结果视图中,可以看到,优化第49种情形被推荐,优化后的立柱 2所有焊接板材厚度由 25mm优化为 20mm,底端开口窗尺寸由 150mm×100mm优化为 200mm×150mm,设计质量从 280.32kg下降到 222.94kg,节省材料约 20.5%。优化后 von Mises应力为 3MPa;最大位移 0.006mm;第一阶固有频率为182.85Hz。优化结果完全满足设计要求 ,如图 9和图 10所示。

四、结语

(1)通过模块化建模理念和二次开发方式改变设备参数值的设计手段,能够快速、高品质的满足市场对企业产品的需求。

(2)通过 SolidWorks虚拟样机检查,帮助设计者在设计过程的早期预防设计错误,从而最大限度节省新产品开发费用。

(3)SolidWorks Simulation模块优化功能,帮助企业大幅度减少产品材料制造成本,节约能源、低碳环保。同时能够提升设计水平,赢得国际市场的声誉。 IMendprint