剪力作用下大型钢箱梁极限承载力研究*

2015-05-29王龙奉吕彭民

王龙奉, 吕彭民, 徐 田

(1.长安大学 道路施工技术与装备教育部重点实验室,陕西 西安710064;2.山东恒堃机械有限公司,山东 济南250014;3.山东交通学院,山东 济南250023)

箱型截面梁具有良好的受力性能,可以充分利用构件局部屈曲后的强度,近年来高强度钢材的应用又能大大提高构件局部屈曲后的稳定极限承载力,二者为箱形截面梁在桥梁工程、土木工程、海洋工程中的广泛应用奠定了基础.从20世纪80年代开始,有许多专家学者先后对箱形截面梁的稳定极 限 承 载 力 进 行 探 索 研 究,Shanmugam[1],Dewolf[2],Hancock[3],Chan Siu Lai[4],Sridha-ran[5],Guo& Chen[6],Shen &Zhang[7]等学者先后在理论推导、数值计算方面取得了一定成绩.他们大多根据单块板的有限元分析结果拟合箱形截面梁的有效截面,但尚未考虑截面的边长比、宽厚比、长细比及初始缺陷的相互影响,尤其是未系统提出以截面几何特性为参数的稳定极限承载力计算公式.国内GB50017-2003《钢结构设计规范》[8]有关箱形截面梁的计算条款比较粗糙,仍沿用老规范有效截面的规定,没有给出箱形截面梁在剪力作用下的设计方法.本文同时考虑材料非线性、几何非线性以及初始缺陷等因素,研究大型焊接箱梁在剪力作用下屈曲极限承载力的计算方法,为箱梁设计提供参考.

1 结构稳定分析理论

以截面强度验算为基础的设计规范尚未考虑几何非线性、材料非线性对结构极限承载力的影响,与线性分析理论相比,考虑双非线性影响的结构计算难度大,收敛性差[9,10],一般采用增量方程的收敛方法进行计算.对于非线性问题,由于结构的刚度矩阵[k]是结构未知位移向量{u}的函数,常用Newton-Raphson法进行求解:

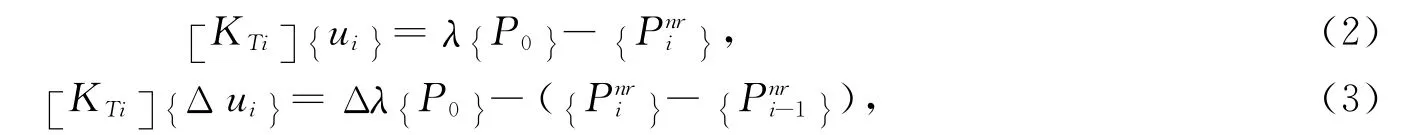

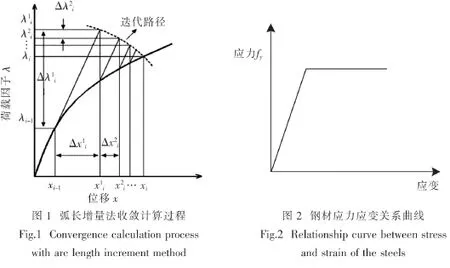

式中:{p0}为结构的载荷矩阵,{pinr}为由单元应力得到的结构内部力向量.由于结构在屈服后承载能力下降,同时结构的切线刚度矩阵会出现异常,Newton-Raphson公式无法越过极值点,不能进行下降段的追踪,因此必须对其进行修正,国际上在非线性分析中应用较多的修正方法是弧长增量法[10](简称弧长法).该方法通过引入载荷比例因子λ(1≥λ≥-1)得到:

用弧长半径s将载荷比例因子λ与位移增量相联系:

式中:β为比例系数,{Δun}为本次迭代步(即n到n+1)内的 {Δui}之和.通过式(7)可以得到λi,Δλi可由下式确定:

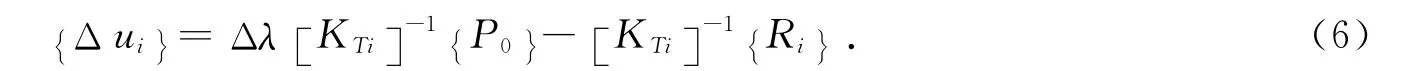

由上式反复迭代,直到残余应力达到容许收敛范围之内,即可完成n到n+1步的计算,并得到n+1步的收敛解.通过在每一载荷步内反复上述求解过程,可最终得到结构的非线性屈曲极限载荷.收敛计算过程简图见图1.

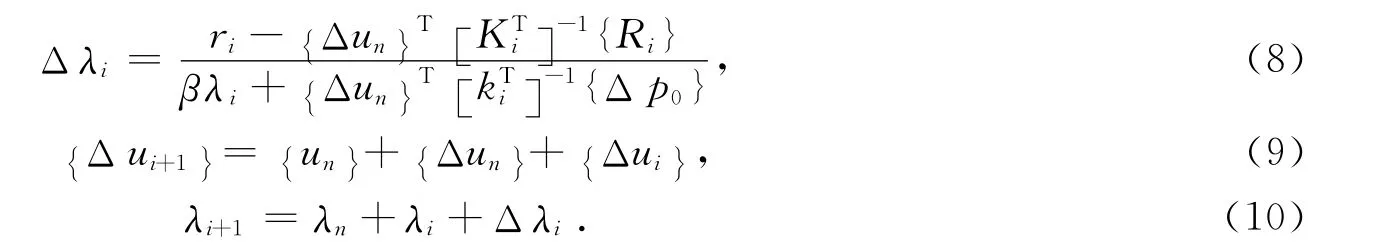

模拟计算中使用的钢材为低合金高强度结构钢Q345,屈服强度σs=345N/mm2,弹性模量E=2.06×1011N/m2,泊松比μ=0.3.该种钢材的应力应变关系曲线如图2所示.

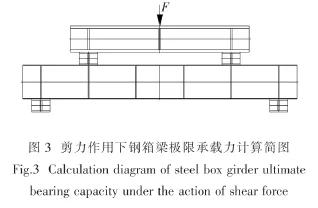

以简支箱梁为分析对象,计算简图见图3(箱梁端部支撑部位与加载梁端部加载部位之间梁段近似为剪力作用状态),共建立270个计算方案,分别模拟剪力作用下腹板高厚比和翼缘宽厚比对焊接钢箱梁屈曲极限承载力的影响.钢梁采用焊接箱梁截面,钢箱梁跨度L=50m,梁高H=1.8~3.0m,梁宽B=1.5m,翼板厚度d=10~40mm,翼板宽厚比B/d=32.5~130;腹板厚度t=6~32mm,腹板高厚比H/t=62.5~333.3.钢箱梁在每种状态下梁端均设支承加劲肋,保证支撑部位刚度.

采用ANSYS有限元分析软件进行大型钢箱梁剪力作用下稳定极限承载力有限元仿真分析,模型采用板壳单元SHELL181建立,该单元具有应力刚化及大变形功能,同时具有强大的非线性功能.在钢箱梁极限承载力分析中,结构到达极限载荷之前局部已经进入塑性,因此需要考虑材料非线性和几何非线性.采用Mises屈服准则进行判断,即结构任一节点应力达到屈服应力,就认为该点屈服,不再承受载荷.对于结构初始缺陷,以线弹性分析为前提,将线弹性分析计算得到的失稳模态作为初始几何缺陷施加到非线性分析的钢箱梁模型上,参考国标GB50205-2001[11]和美国标准ANSI/AISC 360-2005[12],取腹板高度5‰施加.

2 剪力作用下腹板高厚比对钢箱梁极限承载力的影响

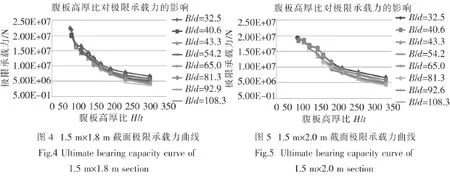

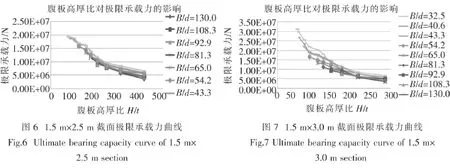

按图3所示计算简图,分别计算了四种箱形截面在跨度(L)、翼缘板宽厚比(B/d)相同,而腹板高厚比不同(H/t=56.3~583.3)情况下钢箱梁极限承载力.图4~图7分别给出了四种截面高度下,270个计算方案中腹板高厚比(H/t)与极限承载力关系曲线.

由图4~图7可以看出,270组数据同时反映出焊接钢箱梁极限承载力随腹板高厚比的增加而减小,二者呈近似二线曲线关系.这是由于在相同截面高度、相同翼板宽厚比下,焊接钢箱梁随腹板高厚比增大,腹板厚度减小,从而使腹板抗弯刚度逐渐降低,导致承载力下降.

3 剪力作用下翼板宽厚比对钢箱梁极限承载力的影响

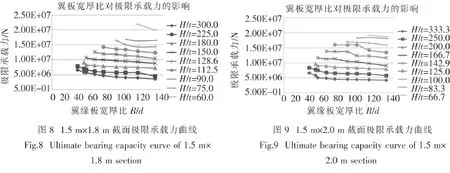

按图3所示计算简图,分别计算了四种箱形截面在跨度(L)、腹板高厚比(H/t)相同,而翼缘板宽厚比不同(B/d=32.5~130,由于绝大部分数值大于规范限值,因此在翼缘板中部设有一纵筋)情况下钢箱梁极限承载力.图8~图11分别给出了四种截面翼缘板宽厚比(B/d)与极限承载力关系曲线.

由图8~图11可以看出,焊接钢箱梁极限承载力随翼缘板宽厚比的增大呈近似线性减小关系.这是由于在相同截面高度、相同腹板高厚比下,随着翼缘板宽厚比的增大,在钢箱梁翼缘板宽度不变的情况下,翼缘板厚度减小,从而使截面抗弯刚度和有效截面积减小,极限承载力必然下降.由此可以看出箱形梁的宽厚比对箱形梁的极限承载力影响较大.

4 剪力作用下钢箱梁极限承载力建议公式

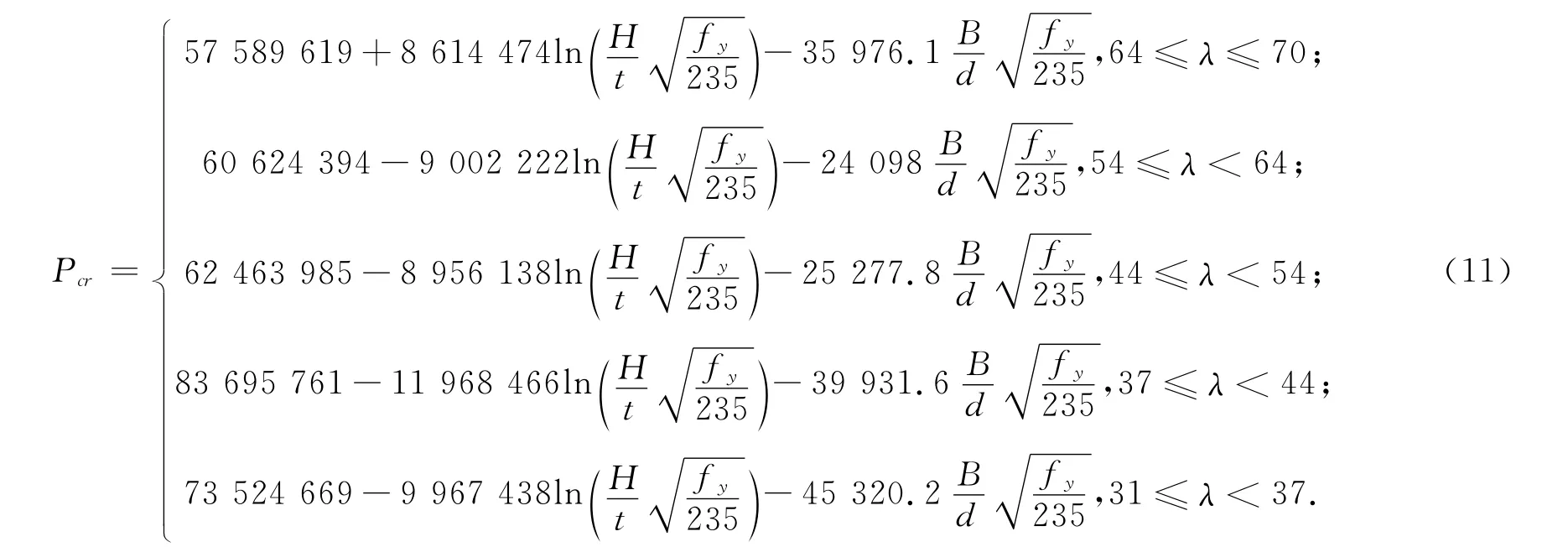

通过对上述270个仿真计算结果的分析,得到了钢箱梁在剪力作用下极限承载力计算公式.

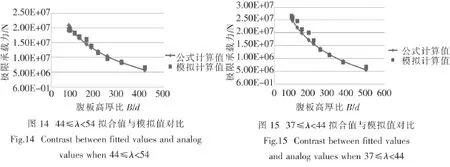

本文提出的计算公式考虑了翼缘板宽厚比、腹板高厚比的影响,并统一了剪力作用下钢箱梁极限承载力与以翼缘板宽厚比(B/d)、腹板高厚比(H/t)为参数的计算公式,为设计工作提供了较大的便利.图12~图15分别给出了拟合计算公式与有限元分析结果的对比,两者相当吻合.

5 试验验证

5.1 模型试验

通过以上计算分析,焊接钢箱梁的极限承载力受多种因素影响,为验证理论分析的正确性,本文进行了模型试验研究,共设计了2根试件,试件尺寸及相关参数见表1.试件所用钢板材质为Q235b板材,其屈服强度为235N/mm2,弹性模量E=2.06×1011N/m2,泊松比μ=0.3.

表1 试件参数表Tab.1 Test specimens parameters table

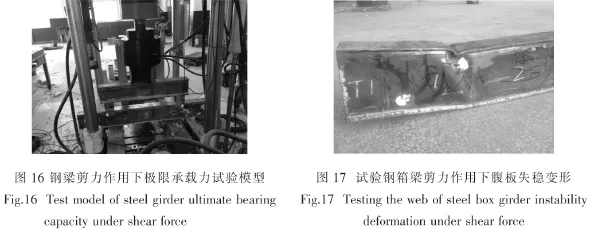

每个试件均在支撑位置设置相应的支撑加强肋,防止支点位置腹板过早失稳,影响试验结果.剪力作用下的模型试验见图16,由于试验机加载油缸仅能实现单点加载,无法实现箱梁在剪力作用下两点同时加载的要求,因此在试验设计中利用加载分配梁解决了剪力加载点问题.

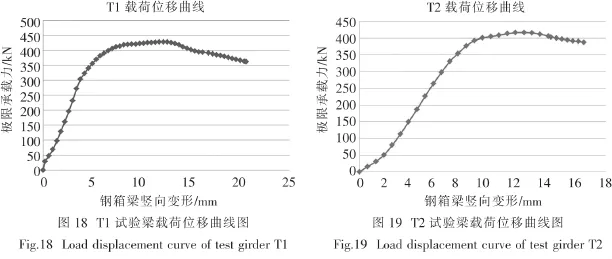

试验钢箱梁在剪力作用下腹板失稳变形,如图17所示,其失稳变形位置为试验钢箱梁剪力加载点与支撑点之间的腹板处(剪力最大梁段).两组试样载荷位移曲线见图18~图19.

5.2 理论分析与试验结果的对比分析

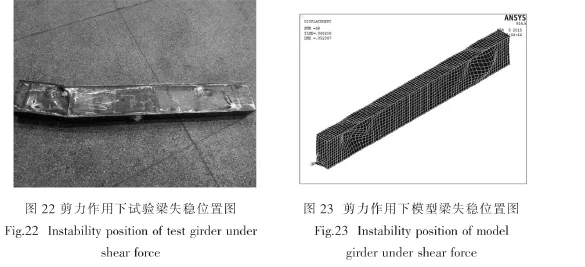

为了验证理论分析的正确性,本文建立了试验模型的有限元计算模型(见图20),理论分析构件的载荷位移曲线见图21.理论分析结果与试验结果对比见表2,两者误差在3.84%~7.04%.试件T1、T2的破坏均为钢箱梁加载点与支撑点之间靠近加载点位置腹板屈曲破坏,腹板屈曲变形呈正弦半波,与模拟计算非常接近,且钢箱梁极限承载力值小于其特征值屈曲载荷.理论分析钢箱梁失稳变形与试验钢箱梁失稳变形对比见图22~图23.试验验证了理论分析的正确性.

表2 试验结果与模拟结果对比表Tab.2 Contrast between test results and simulation results

6 结 论

(1)模拟分析了大型钢箱梁考虑材料非线性、几何非线性在剪力作用下的极限承载性能,重点分析了箱梁截面翼缘板宽厚比、腹板高厚比对其极限承载力影响.

(2)在大量模拟计算基础上,建立了大型钢箱梁在剪力作用下极限承载力简化公式.根据国内外规范,考虑了5‰的初始缺陷,直接利用翼缘板宽厚比和腹板高厚比作为自变量计算结构极限承载能力,不需要计算规范所推荐的构件有效截面,在使用过程中具有较大的便利性,同时给大型钢箱梁计算设计工作提供了一定的参考.

(3)通过模型试验,验证了理论分析的正确性.试件的极限承载力和失稳波形与计算结果相吻合.

[1]SHANMUGAM N E,RICHARD LIEW J Y,LEE S L.Welded steel box-columns under biaxial loading[J].Journal of Constructional Steel Research,1989(12):119-139.

[2]DEWOLF J T,PEKOZ T.Local and overall buckling of cold-formed members[J].J Struct Engrg Div,ASCE,1974,100(10):2 017-2 036.

[3]HANCOCK G J.Interaction buckling in I-section columns[J].J Struct Engrg Div,ASCE,1981,107(1):165-179.

[4]CHAN S L,SRITAWAT K,FARIS G A.Elasto-plastic analysis of box-beam-columns including local buckling effects[J].Journal of Structural Engineering,1991,117(7):1 946-1 960.

[5]SRIDHARAN S,AHRAF A.Behavior and design of thin-walled columns[J].Journal of Structural Engineering,ASCE,1988,114(1):127-143.

[6]GUO Y,CHEN S.Local and overall interactive instability of thin-walled box-section columns[J].Journal of Constructional Steel Research,1992(22):1-19.

[7]SHEN Z Y,ZHANG Q L.Interact ion of local and overall instability of compress box columns[J].Journal of Structural Engineering,1989,117(11):3 337-3 755.

[8]GB 50017-2003钢结构设计规范[S].

[9]A L-RASBY S N.Solution techniques in nonlinear structural analysis[J].Computer and Structures,1991,40(4):985-993.

[10]MEMON B A,SU X Z.Arc-length technique for nonlinear finite element analysis[J].Journal of Zhejiang University Science,2004,5(5):618-628.

[11]GB50205-2001钢结构工程施工验收规范[S].

[12]ANSI/AISC 360-2005An American National Standard Specification for Structural Steel Buildings[S].Chicago,IL,March,2005.