国产高压变频装置控制系统的改造升级

2015-05-27徐国祥朱如义张平军

徐国祥 朱如义 张平军

(1.中国国电谏壁电厂,江苏 镇江 212006;2.马鞍山当涂发电有限公司,安徽 马鞍山 243102; 3.江苏德尔贝电气技术有限公司,江苏 常州 213200)

高压变频器在国内已经有十多年的发展历程,目前在火电行业中的应用已经越来越广泛,通过变频调速实现节能降耗及改进生产工艺,但是由于高压变频器早期产品本身控制系统存在一定的缺陷,导致故障率较高,变频器发生故障时,对发电机组运行的安全性和稳定性造成影响,甚至导致重大的经济损失。随着高压变频器控制系统的升级换代,高压变频器的故障率大大降低,控制功能和性能大大加强,保障了发电机组的安全运行。

1 变频器的运行状况及设备分析

国电谏壁电厂在2007年选用广东某国内品牌D系列高压变频器装置应用于机组多台凝结泵负载上,使用效果总体来讲比较显著,改造后操作方面自动化程度整体得到提升,生成工艺得到改善,电机本体维修维护工作量大大得到减少,在节能率方面还尤其明显,为减少厂自用电指标起到了巨大的作用。

变频设备在经过7年左右的运行时间,在此使用的过程中难免会出现一些故障情况,尤其是近段时间,出现过流、过载、通信故障现象比较多,每次问题分析,大都是由主控制器引起。通过对设备深入的了解与分析,对变频器控制系统有了更多的了解;该系统采用INTEL 公司80C296 作为主控系统,采用单片机+CPLD(MACH)+多片定时器(82C54)的架构(如图2所示),该系统主要包括下列功能:

1)12 路AD 输入,4 路DA 输出。

2)8 路DI 输入,8 路DO 输出。

3)1 路RS232,1 路RS485。

4)10 级单元控制。

5)参数及故障存储功能。

控制器主控板结构采用单板设计,由一块主板和5 块光纤子板组成,光纤板插接在主控板上,外形结构如图1所示。

控制器的主要优点是板件结构相对简单,但随着变频技术的发展,不足之处也随之凸显,主要表现在以下方面:

图1 控制器外形图

1)结构上主控系统采用一整块板结构,如果要改动,需要整体重现设计,不利于系统功能扩展及系统升级;且单块板面积过大在也容易由于承受应力不均导致PCB 板件内部线路受损;如果主板发生故障,则需要整块板件进行更换。

5月30日,妈妈进入了弥留之际,她始终都很清醒。知道美国专家就在病房外待命,她拉着我的手,贪婪地看着我,似乎要把我刻进脑子里。我强忍泪水,微笑着说:“妈妈,等你醒来,我们都很老了,你得照顾我们啊。”对于自己生病,妈妈一直很内疚,觉得拖累了我们,所以,她听了我的话非常高兴,一再说:“好啊好啊!”我痛哭失声:“我会好好生活的,就当你出了趟远差。”妈妈也泪流满面,她伸出胳膊:“我再抱抱我的兔兔,下一次要很久以后了。”半个小时后,妈妈微笑着闭上了双眼。随后,Alcor的工作人员开始介入,完成灌注手术后,妈妈被运往美国。

2)主控芯片采用单片机80C296,主频为16M,数据处理能力有限;仅适用于简单的VVVF 控制,不利于增加新控制功能及复杂算法(如矢量控制算法、四象限运行控制等都需要大量的实时计算);在保护功能上也仅限于简单的保护,由于数据计算精度低,保护的准确性也受到影响;在人机界面数据显示上,受制于计算能力及数据传输能力,也仅能简单的显示综合的电流有效值,无法准确的反映每一相电流情况。

3)单元控制PWM 的产生由20 片分离定时器器件82C54 产生,外部逻辑控制芯片由两片CPLD组成,每个光纤子板都有单独的CPLD 芯片,这样就造成分离元件过多,故障率较高;且使用的芯片已经属于停产芯片,对于设备后期维护不利;分离元件过多,每个CPLD 芯片都需要编程,使系统维护工作量加大;同时由于每个CPLD 逻辑芯片由于其容量十分有限,所有内部逻辑单元已经基本用完,如果需要进行优化改进和功能增加将变得十分困难,不利于系统功能优化。

4)A/D 芯片为12 位A/D,采样精度不够高,控制与保护准确度受到影响。

5)A/D 输入无电压采样功能,不利于控制算法升级,如矢量控制算法及瞬时停电再起动、飞车起动控制等实现,实现这些功能需要另外增加硬件资源。

6)通信端口无冗余,如果端口发生损坏,只能整体更换控制箱;通信端口仅限于232 和485 端口,不能适用于某些高端需求。

7)最多10 级单元控制,无法适用于更多单元级联的更大功率设备的需求。

从上面的控制器存在的不足之处可以肯出,该系统具有早期研发产品的典型特征,已经严重不能适应产品的升级换代需求。为了降低设备运行的故障率,提高系统的控制性能,在厂家的配合下,电厂拿出对生产安全影响相对较小的凝结泵变频器控制系统进行了升级,已观察改造效果。

2 新主控系统的改造及运行

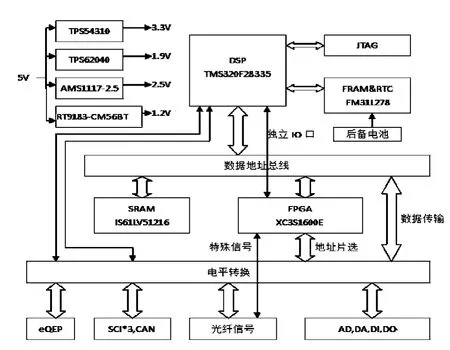

高压变频器新的主控系统硬件采用了的DSP+FPGA 架构,DSP 采用TI 公司最新浮点算法控制器TMS320F28335,广泛应用于马达驱动、新能源及电能质量等电力电子领域;FPGA 采用赛灵思160 万门逻辑芯片XC3S1600E,具有强大的组合逻辑与时序逻辑能力。新控制系统主要具有下列功能(如图3所示)。

1)18 路AD 输入,8 路DA 输出。

2)16 路DI 输入,16 路DO 输出。

3)2 路RS232,一路RS485,一路CAN 通信。

4)具有时钟芯片,能更加准确进行故障存储和报告。

5)参数及故障存储功能。

6)12 级单元控制。

7)预留AD 采样及其他功能插槽。

图3 控制器功能框图

控制器结构上采用6U 控制机箱(如图4、图5所示),将各功能板块单独形成板件,包括主控板、DI/DO 板、模拟信号板、通信板、电源板、光纤板及底板。与改造前的控制系统相比较,新的主控系统主要具备下面的优点:

图4 主控制器外形图

图5 现场控制柜安装图

1)结构上设计采用电力电子领域主流式框架机箱,如果某一部分发生故障,仅需更换单板,方便系统维护。

2)主控芯片为浮点算法DSP,主频150MHz,有非常强的计算能力,有利于增加新控制功能及复杂算法。

3)A/D 输入达到了16 路,增加了对输入输出电压采样也,有利于控制算法及保护升级。

4)通信端口有冗余及有CAN 通信接口,能够更大范围的满足用户需求,能够实时传输更多运行数据至人机界面,且运行稳定。

5)能够适用于更多的功率单元级联,实现超大功率的电机控制。

6)模拟量处理及数字量处理速度更快,抗干扰能力强,且稳定性好。

7)瞬时停电再起动功能及飞车起动功能软硬件都集成到了新的控制器上,无需额外增加板件,可靠性提高。

8)采用工业专用的6U 机箱设计,如需功能改动,只需要改动单块板件,系统主板可以预留功能位置,非常有利于单项功能升级的扩展。

改造后新的控制系统已经投入运行超过半年时间,相比原来系统运行稳定,原来控制系统缺陷导致的过流、过载等故障不再误报;人机界面增加了电机运行电流、运行频率等曲线显示,运行人员能够更直观的了解系统运行情况。

3 结论

从上面控制器的功能优劣比较中可以看出,原来凝结泵使用的高压变频器设备属于早期研发设计的产品,由于受到当时器件发展和控制理论发展及产品发展的限制,仅能在一段时间适用于产品的需求,随着器件、控制理论算法、产品需求、用户需求、市场需求的发展,已经不适用于当下设备;新的控制器设计顺应了发展的要求,将在未来较长一段时间内满足各方面发展的需求,对于现运行的未经改造的设备,寻找合适的时间,对产品的控制系统进行相应的技术升级,进一步保证设备的稳定运行,是十分必要的。

[1] MLVERTS-D 系列高压变频器用户手册[Z].广东明阳龙源电力电子有限公司,2008.

[2] 吴斌.大功率变频器及交流传动[M].北京: 机械工业出版社,2007.

[3] 张平军.高压变频调速技术在热电厂给水泵上的应用[J].变频技术应用,2006(3).