电动汽车用电流熔断器的选型与试验研究

2015-05-27龙成冰

龙成冰,吴 森,付 翔

(武汉理工大学 汽车工程学院,湖北 武汉430070)

电动汽车主要包括混合动力电动汽车、纯电动汽车和燃料电池电动汽车[1],现今的电动汽车还包括插电式混合动力汽车和增程式混合动力汽车[2]。插电式混合动力汽车、增程式混合动力汽车和纯电动汽车的主要供能装置均为动力电池,主要驱动装置均为电机,因而其附件均由动力电池直接驱动[3]。在电动汽车的实际运行中,高压部分采用同一电源,各高压回路中的电压、电流和功率相互影响。将电动汽车中的高压电部分进行集成,提出了高压配电系统的概念。为了减少每个高压回路出现高压故障时相互的牵连作用,每个高压回路和主回路均设置单独的电流熔断器。而电动汽车用电流熔断器缺少标准和选型计算方法,导致车辆出现高压故障时不正常熔断。针对实车运行中高压配电系统出现的电流熔断器熔断现象,参考机车用高压熔断器标准,设计了相关的电动汽车用电流熔断器熔断试验,提出了电动汽车用电流熔断器的选型计算方法和注意事项,为电动汽车用电流熔断器标准化提供了参考意见。

1 电动汽车用高压配电系统

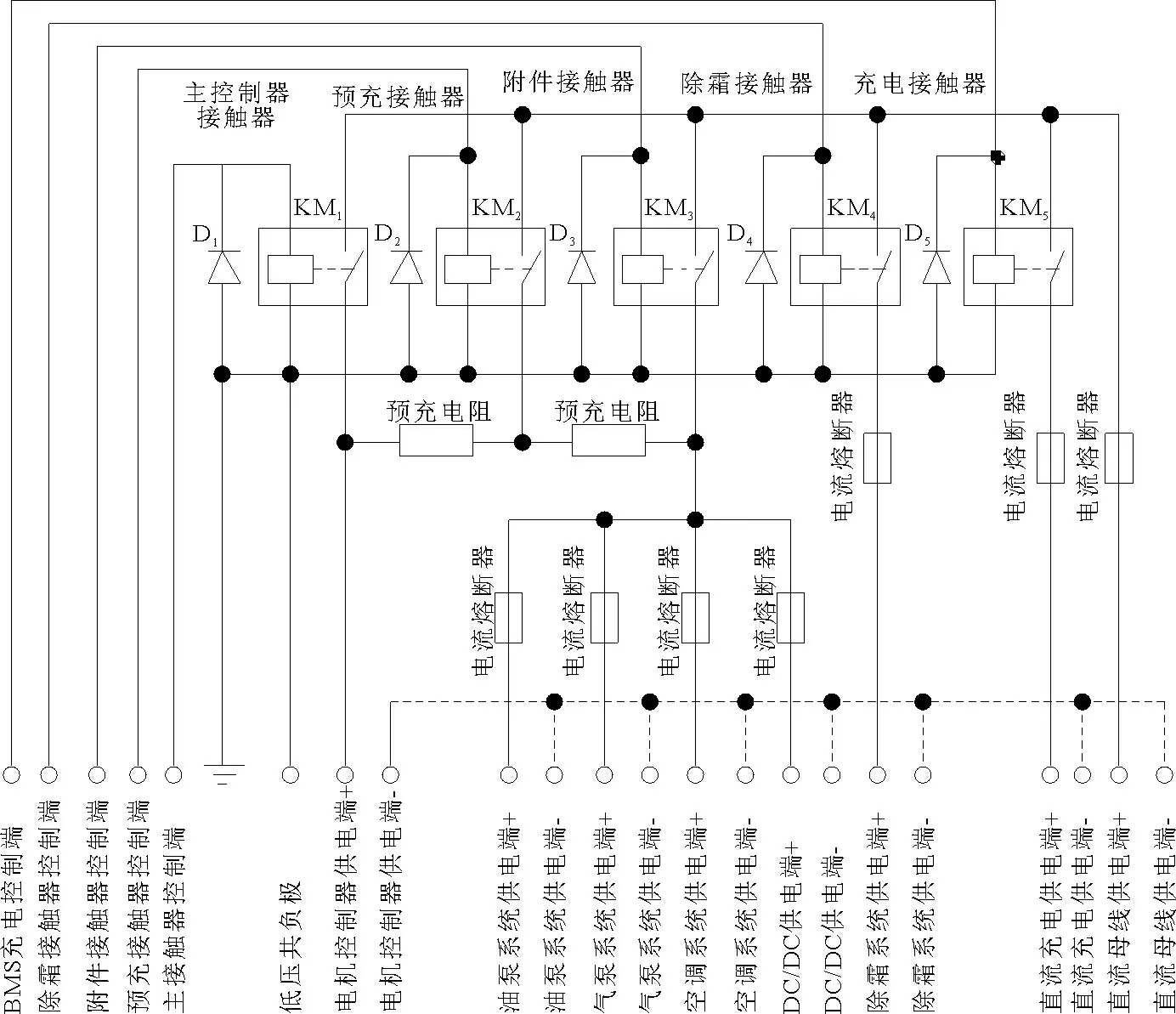

电动汽车用高压配电系统主要用于对电动汽车各高压回路中高压驱动部件的高压电进行通断控制,保护各高压回路在出现短路和过流故障时及时切断该回路,以免损坏整个高压回路中的其他电器元件,特别是动力电池,同时也提高了整车安全性和可控性[4]。因此,高压配电系统中接触器、电流熔断器和预充电阻是其最主要的3 个高压电器元件。图1 为电动汽车中最为复杂的一种高压配电系统示意图。

图1 中,对于纯电动汽车可以省略增程式部分;交流充电和直流充电可以根据电动汽车的要求进行选配;对于非插电式电动汽车,不存在充电部分;部分附件设备根据电动公交车进行选配,对于其他车型可以自由选配附件设备。

根据最新的国家标准,交流充电额定电流有16 A 和32 A 两种[5],属于慢充,所需时间较长;直流充电电流有125 A 和250 A 两种[6],属于快充,所需时间较短。采用交流充电时,车辆需自带车载充电机。目前运行的电动公交车或电动通勤车,为了减少充电损坏对动力电池寿命损伤,一般选用小于100 A 的直流充电方式。

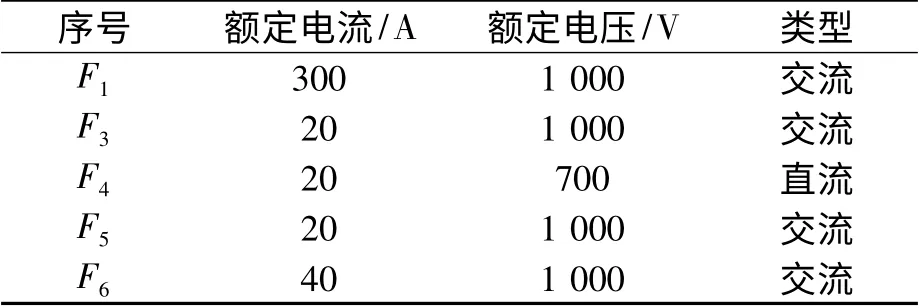

根据上述分析和纯电动公交车的实际运行要求,设计了如图2 所示的高压配电系统原理图。图2 中虚线表示直流高压共负极,接触器、预充电阻和电流熔断器三者是其主要的电器元件,每个高压回路均配有一个电流熔断器。气泵、油泵、DC/DC 和空调这四者由同一个接触器KM3控制,即4 个附件回路并联。

图2 纯电动公交车高压配电系统原理图

2 故障分析

2.1 高压配电系统实车运行故障统计

依据图2 所设计的高压配电系统原理图选配元件,并开发相应的高压配电系统,安装在10 台纯电动公交车上进行调试和试运行,期间出现的故障如表1 所示。在故障出现的过程中伴随着两种现象,一是高压配电系统中熔断的电流熔断器附近出现了明显的熏黑现象,高压配电系统的上盖有明火熏过的现象;二是部分高压配电系统中充电连接器压线末端的压接铜条处有明显的拉弧现象。

2.2 高压配电系统故障分析

从表1 中的故障可看出,当大电流导致一个附件回路中的部件损坏时,并联的4 个回路中至少有两个回路中的电流熔断器熔断,有时还伴随着主回路的电流熔断器熔断。在故障6 中,由于气泵回路的正负极反接,导致4 个附件回路和主回路的电流熔断器均熔断。在该高压配电系统中所选的电流熔断器为工业交流熔断器,额定电压为1 000 V AC,采用式(1)计算等效直流电压:

式中:V1为所需选用直流熔断器的额定电压;V2为所需选用交流熔断器的额定电压。

通过式(1)计算所得到的等效直流额定电压大于700 V DC,以下将设计试验来模拟工业交流熔断器和直流熔断器的熔断对比试验,并测试其并联4 个附件回路在出现过电流故障和短路故障时是否相互影响。

表1 高压配电系统实车故障统计表

图3 为图2 的高压原理简化图。故障6 中的高压原理简化图如图4 所示。

图3 纯电动公交车高压原理简化图

图4 单个附件回路高压反接时高压原理简化图

分析图3 可知,除主回路F1外,其他回路在简化图中均是相互并联,且主回路电流熔断器的额定值远大于附件中电流熔断器的额定值。但实际故障中,在附件回路出现短路故障时,主回路电流熔断器F1也可能出现熔断现象,因此,上述电流熔断器电流计算选配方法存在不合理之处。分析图4可知,当一个附件回路出现正负极反接时,其部件中的电容将处于反极性充电状态,若熔断器熔断不及时,将导致该电容为其他并联附件回路充当电源,出现反相大电流,是故障6 中4 个附件回路和主回路熔断器均熔断的原因。为了防止并联回路中电容引起的反向电流,电流熔断器应具有防倒流功能。在故障1 中,充电回路接触器烧黏,充电回路电流熔断器完好,说明电流熔断器不能起到防过电流冲击、保护接触器的作用。在故障2 中,附件回路预充电阻烧毁,是由于熔断器熔断过程中,长时间处于拉弧状态,而预充接触器又处于闭合状态,导致预充电阻过载运行时间过长。

3 电流熔断器试验设计与结果分析

3.1 电流熔断器熔断试验原理

根据所设计的纯电动公交车用高压配电系统,采用功率电阻代替车载附件,设计了如图5 所示的试验原理图。试验时,4 个并联附件回路和主回路各装有一个电流霍尔传感器,用于测试电流熔断器熔断过程中各回路和主回路的电流,并通过电脑记录,采样时间步长为1 ms。试验采用车用动力电池,额定电压为600 V DC。

图5 电流熔断器熔断试验原理图

3.2 交流电流熔断器熔断试验

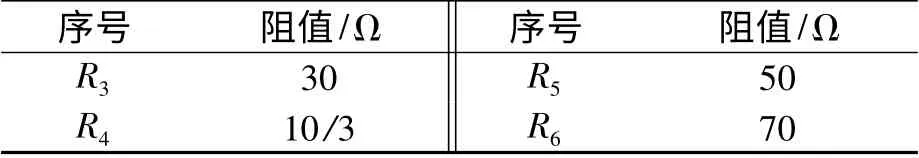

按照试验原理图,所选电流熔断器和功率电阻大小如表2 和表3 所示。

表2 交流熔断器熔断试验所选电流熔断器参数

表3 交流熔断器熔断试验所配功率电阻阻值

交流熔断器熔断时各回路的电流变化曲线如图6 所示。试验中,F4熔断时熔断电流为169 A,约为额定电流的4 倍。从图6 中可以看出,熔断器F4通入169 A 电流经过25 ms 后,熔断器开始熔断并产生电弧,此时电流开始下降,总电流也开始下降,同时其他3 路附件上流过的电流没有明显变化。电弧持续时,电流缓慢下降,持续时间为190 ms,电流由36.8 A 突降为0,表明此时熔断器完全熔断。另外,总电流一直等于其他4 个支路所产生的电流之和,表明在电流熔断器熔断时不会对其他支路电流产生影响,同时也不会使充电回路产生额外电流。由于电流熔断器熔断持续时间较长,不能及时灭弧,出现了喷弧现象,产生明显火花。

3.3 直流电流熔断器熔断试验

按照试验原理图,所选电流熔断器和功率电阻大小如表4 和表5 所示。

图6 交流熔断器熔断时各回路的电流变化曲线

表4 直流熔断器熔断试验所选电流熔断器参数

表5 直流熔断器熔断试验所配功率电阻阻值

直流熔断器熔断时各回路的电流变化曲线如图7 所示。从图7 可以看出,F4熔断时熔断电流约为额定电流的8.5 倍。通入170 A 电流经过2 ms后,熔断器开始熔断并产生电弧,此时电流开始下降,总电流也开始下降,同时其他3 路附件上流过的电流没有明显变化。电弧持续时,电流缓慢下降,持续时间为12 ms,电流由10.2 A 突降为0,表明此时熔断器完全熔断。熔断时,熔断器外观没有任何变化,也观察不到任何现象。熔断后的测量器温度大约为27 ℃。另外,总电流一直等于其他4 个支路所产生的电流之和,表明在电流熔断器熔断时不会对其他支路电流产生影响,同时也不会使充电回路产生额外的电流。

图7 直流熔断器熔断时各回路的电流变化曲线

3.4 试验结论

采用阻性负载模拟电动汽车各并联附件回路,其中单个并联回路出现过电流熔断时,对高压配电系统中的其他回路不会产生影响。在选用电动汽车用电流熔断器时,不可采用式(1)中的等效电压。电流熔断器的额定电压和耐电压值对电流熔断器灭弧设计影响很大[7]。电动汽车根据自身的运行环境和特点,对其直流高压电流熔断器提出了单独的标准进行规范。

比较试验中使用的交、直流电流熔断器,同等电流的交流熔断器安装尺寸小于直流熔断器,且交流熔断器内部采用石英砂,结构松散;而直流熔断器采用压紧式填埋方式,外部链接部分不留缝隙,说明熔断时的灭弧设计是电流熔断器的一大难点。对电动汽车而言,追求结构紧凑、小型化和低成本也给设计电动汽车电流熔断器带来了困难。

4 电动汽车用电流熔断器选型

4.1 电流熔断器选型计算

对于电流熔断器,先核算分断能力,即最大分断电流,如式(2)所示:

式中:Umax为动力电池最大电压;R为该回路短路时等效电阻。

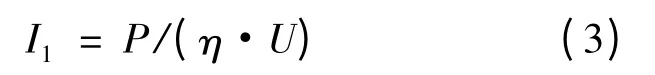

电动汽车各高压回路在选择电流熔断器时,首先根据最大输出功率、动力电池额定电压和效率计算该回路最大电流,如式(3)所示:

式中:P为回路最大输出功率;U为动力电池额定电压;η 为回路总传递效率。

综合修正系数为:

式中:Kt为环境温度修正系数;Ke为热连接修正系数;Kv为风冷修正系数;Kf为频率修正系数;Kb为负荷常数。

根据所在回路负载的不同,需要添加一个放大系数K,对于阻性负载回路,K取1.5 左右;对于容性负载回路考虑到上电冲击,K取2 左右;对于驱动电机回路,K取1.2 ~1.5[8]。

电流熔断器所需最小额定电流为:

焦耳积分值为:

其中:I为短路熔断电流;t为短路容许熔断时间。

在选择电流熔断器时,需要参考电流熔断器的熔断时间与熔断电流关系图,以便合理地保证电流熔断器在容许时间内熔断。

4.2 电流熔断器选型注意事项

(1)电流熔断器在正常熔断时不可出现下列任何一种现象:产品引燃(除纸质标签或作熔断指示装置用的类似品外);致使周围其他装置发生损坏;产品发生机械性碎裂损坏;产品端帽的盖板或触刀烧坏或熔化;端帽的盖板或触刀显著位移变形。

(2)电流熔断器必须为快速电流熔断器。

(3)熔断器必须为相应直流电压下的直流电流熔断器,不可用交流电流熔断器替代。

(4)需对熔断器进行振动耐久性试验、振动冲击试验、盐雾试验和温度冲击试验等车辆的一般测试试验[9]。

(5)熔断器固定方式一般采用螺栓式。

(6)熔断器应具备防电流倒流功能。

5 结论

对电动汽车用电流熔断器而言,目前可以参考的标准有QC/T 420 -2004(汽车用熔断器-32V DC 以下)[10]和GT/B 21413.5 -2008(机车车辆电气设备高压熔断器规则)[11]。对于电动汽车特殊的电压等级和运行环境要求,有必要制定相关标准。

针对纯电动公交车设计的高压配电系统在实车运行中的故障现象分析和对故障中电流熔断器进行试验研究,表明电动汽车中电流熔断器只有在回路出现短路和长时间的过电流情况下才能起到熔断保护作用,在短时间的电流冲击(容性负载回路上电冲击)下无法起到保护作用,高压回路中各回路在单个电流熔断器熔断时不会对其他高压回路产生影响。通过对高压故障理论分析,提出电流熔断器需要带有防电流倒流的功能,以及对电动汽车用电流熔断器提出了选型计算方法和注意事项。

[1]GB/T 19596 -2004,电动汽车术语[S].

[2]宋珂,章桐. 增程式纯电驱动汽车动力系统研究[J].汽车技术,2011(7):14 -19.

[3]建新,郑荣良,卓斌,等.电动汽车高压电安全诊断与控制策略的研究[J].汽车工程,2007(4):308-312.

[4]曹正策,龙成冰,杨芸芸.电动汽车用高压配电系统[P].中国:CN102923070A,2013 -02 -13.

[5]GB/T 20234.2 -2011,电动汽车传导充电用连接装置第三部分:交流充电接口[S].

[6]GB/T 20234.3 -2011,电动汽车传导充电用连接装置第三部分:直流充电接口[S].

[7]毛柳明. 高压限流熔断器开断过电压研究[D]. 武汉:华中科技大学图书馆,2006.

[8]秦增煌.电工学-电工技术[M].北京:高等教育出版社,2004:268 -273.

[9]QC/T 413 -2002,汽车电气设备基本技术条件[S].

[10]QC/T 420 -2004,汽车用熔断器[S].

[11]GB/T 21413.5 -2008,铁路应用 机车车辆电气设备 第5 部分:电工器件 高压熔断器规则[S].