甲醇精馏装置自动控制研究与应用

2015-05-25樊安静荆树伟杨安成张庆坤

樊安静 荆树伟 杨安成 张庆坤

(河南心连心化肥有限公司河南新乡453731)

甲醇精馏装置自动控制研究与应用

樊安静 荆树伟 杨安成 张庆坤

(河南心连心化肥有限公司河南新乡453731)

在石化行业,精馏装置多数采用具有模型预测功能的自动控制方案作为操作手段,利用卡边原理对装置各项工艺指标进行控制与优化。而在以化肥生产为主的企业中,对于模型预测控制的应用比较少见。某公司100kt/a甲醇精馏装置为合成氨尿素生产系统余热利用岗位,产品为含甲醇质量分数99.99%的精甲醇,为合理控制甲醇精馏装置的主要操作指标、降低蒸汽消耗、减少操作人员工作量及提高自动化控制水平,对甲醇精馏装置进行了自动控制化实施与应用。

1 研发内容

(1)现场自动化系统的优化。利用现场已有的自控阀门,并结合自动控制所需的现场仪表条件,现场新增加压精馏塔和常压精馏塔的进料流量显示、中压蒸汽和低压蒸汽压力远传信号显示,便于模型控制器中对关键变量的控制。

(2)室内微机系统的优化。在室内微机上安装模型预测控制软件及通讯软件,并在系统组态中对模型需要控制的被控变量以及操作变量进行中间位号增添,增添相应的逻辑关系,对系统组态进行优化。

(3)优化控制器的实现。建立各塔及附属设备的动态预测模型,建立加压精馏塔、常压精馏塔的采出精甲醇水分含量质量软仪表。在模型预测控制器中通过采集的数据进行模型建立,完成多变量控制器的开发与投运。

2 研发过程及应用

2.1 现场工艺状况分析

通过现场工艺数据分析,对加压精馏塔塔底及常压精馏塔温度的波动情况进行统计,确定其为关键被控变量。装置蒸汽来源主要为中、低压蒸汽,为最大限度节约蒸汽,添加两路蒸汽的流量与压力测量,在此处做一个多变量的缓冲罐压力控制,使用两路蒸汽的压力为干扰变量、两路蒸汽的开度阀为控制变量,减少管路蒸汽压力波动带来的干扰,稳定后塔蒸汽的使用压力,防止各塔关键温度出现过大波动。

将控制器分为两大控制器,预精馏塔子模型控制器与加压精馏塔、常压精馏塔子模型控制器,并对两大控制器进行技术整合,整合为一个大的整体控制器,从而用于各塔关键变量的控制。增加自动控制系统投运率统计模块,直观反映自动控制系统在线投运率,便于效益测量统计。

2.2 现场具体改造实施

(1)现场蒸汽管线增加压力变送器及流量计,便于控制系统的有效控制。

(2)加压精馏塔和常压精馏塔进料加装流量计,对入塔流量进行控制。

(3)在室内微机系统中安装模型控制软件MPC、通讯软件OPCServer。

(4)进行阶跃测试,采集各变量关系,并建立各控制器模型。

(5)模型辨识,确定各变量权重关系,辨识模型,以确定模型。

(6)模型技术整合为一个大控制器模型。

(7)模型投运与优化。模型初步投运效果良好,但在系统加减量操作过程中,不能有效控制,通过模型预测软件内部优化控制模块解决了此问题,最终可形成DCS控制界面。

3 应用效果

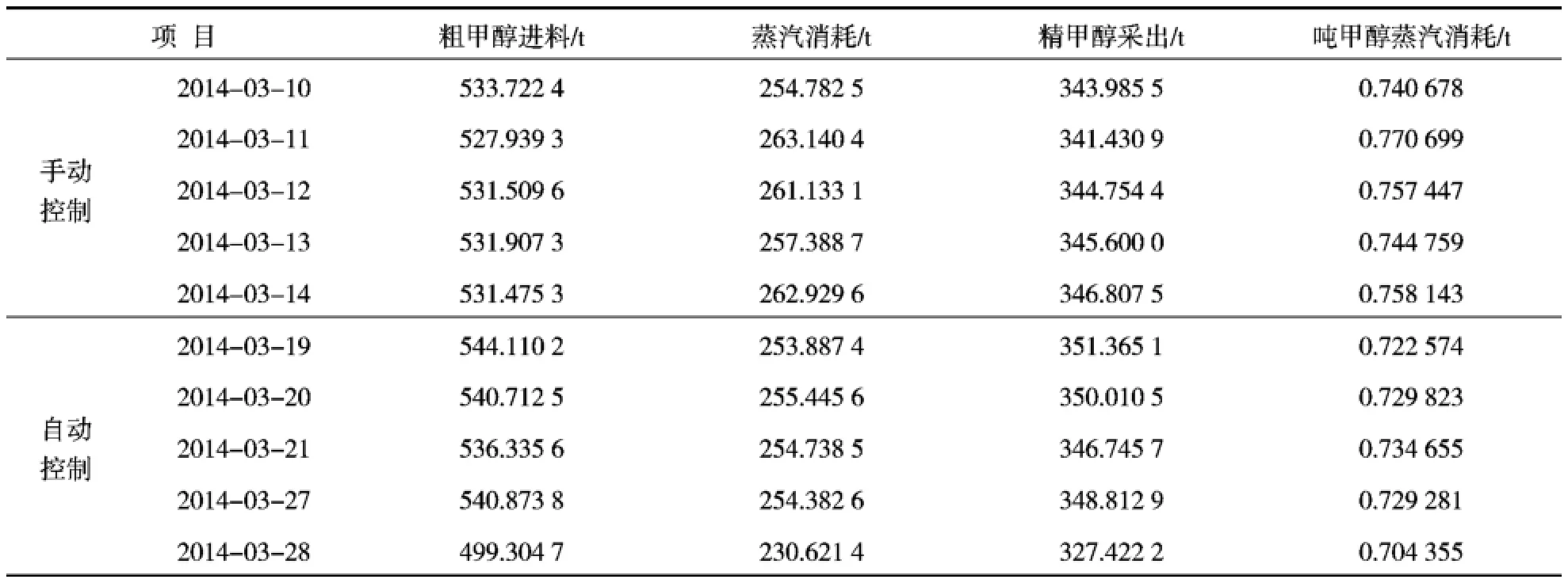

在近6个月的模型投运与优化后,于2014年3月9日至29日对自动控制系统进行了各项指标考核,其中3月9日至19日为手动控制运行阶段、3月19日至29日为自动控制运行阶段。手动、自动控制下蒸汽消耗对比见表1。

表1 手动、自动控制下蒸汽消耗对比

由表1可知,手动、自动控制下平均吨甲醇蒸汽消耗分别为0.754345t和0.724138t,则自动控制运行时比手动控制运行节约蒸汽4%。

4 结语

(1)通过实施甲醇精馏装置自动控制,可大大减轻操作人员的劳动强度,操作人员能将更多的精力投入到现场设备的巡检中,以提高设备的完好性。

(2)各指标平稳率得到提高,可有效降低工艺参数波动,提高甲醇精馏装置整体运行平稳率。

(3)根据当前的生产负荷,自动控制投运情况下蒸汽消耗量降低4%,年经济效益50万元左右。

(4)目前,自动控制系统在甲醇精馏装置中运行情况良好,吨甲醇蒸汽消耗大幅降低。但在产品质量控制方面,未采用先进的在线测量手段,需人工分析数据后反馈给闭环系统,对于产品质量的控制还有待进一步提高。建议采用自动控制时,应尽量考虑使用在线测量反馈,从而快速有效指导自动控制系统的运行。

2014-08-05)