气体组分对绝热甲烷化反应温度和总转化率的影响研究

2015-05-25王秀林侯建国穆祥宇宋鹏飞姚辉超

王秀林,侯建国,穆祥宇,张 勃,宋鹏飞,高 振,张 瑜,姚辉超

(中海石油气电集团有限责任公司技术研发中心,北京 100028)

煤气化、甲醇

气体组分对绝热甲烷化反应温度和总转化率的影响研究

王秀林,侯建国,穆祥宇,张 勃,宋鹏飞,高 振,张 瑜,姚辉超

(中海石油气电集团有限责任公司技术研发中心,北京 100028)

近年来,受天然气需求增加和环保压力影响,煤制天然气和焦炉煤气制天然气成为能源领域研究热点,而甲烷化技术是煤制天然气和焦炉煤气制天然气相关技术的核心之一。采用Aspen Plus模拟软件,模拟选取7组典型甲烷化反应原料气,研究了原料气组分变化对甲烷化反应温度和总碳转化率的影响。研究结果表明:绝热甲烷化反应器出口温度随着H2、CO的浓度增加而增加,随着CH4、CO2、N2和H2O浓度增加而降低,其中CH4和H2O的变化影响较为显著,所以在工艺流程设计和现场装置操作时,选取CH4和H2O作为甲烷化反应的主要控制手段。∑CO+CO2的总碳转化率随着原料气中CO、CO2浓度的增加而降低,随H2浓度增加而快速增加,而与N2、CH4和H2O的浓度影响较小。研究结果既可作为甲烷工艺设计的技术基础,也可对甲烷化现场装置的安全操作提供技术指导,促进煤制气产业的健康、快速发展。

煤制天然气;甲烷化;转化率;反应控制

0 前 言

近年来,随着我国经济快速发展,能源消费不断增长,天然气能源日益受到重视。据统计,2013年我国天然气表观消费量为1692亿m3,2015年预计将达到2 500亿m3[1]。另一方面,我国煤炭资源相对丰富,煤炭预测总资源量为5.57万亿t,探明煤炭储量1.3万t吨,剩余可采储量1145亿t以上,占世界的11%,排名第三位。

煤制天然气成为解决我国天然气资源短缺、降低环境污染、保证国家能源安全的重要途径。关于煤制天然气和焦炉煤气制天然气相关技术成为当前能源领域研究的热点[2-5],而甲烷化技术是煤制天然气和焦炉煤气制天然气最核心、最关键的技术之一[6-9]。甲烷化是体积缩小的强放热反应,高温不利于甲烷气体生产,并存在催化剂结碳和失活的风险,所以甲烷化反应器的温度控制是甲烷化工艺设计及操作的重心和难点。

目前,关于甲烷化流程的模拟研究存在少量报道[10-12],研究内容主要集中在甲烷化工艺全流程模拟方面,但关于甲烷化反应详细的温度控制,特别是原料气中各种气体组分变化对绝热甲烷化反应温度和总碳转化率的影响研究较少。而无论是煤制天然气甲烷化还是焦炉煤气甲烷化工艺,绝热甲烷化温度控制一直是工艺设计和甲烷化单元操作的重点和难点。目前,绝热甲烷化主流工艺设计是采用循环压缩机将甲烷化反应器出口物流回流到甲烷化反应器的入口,稀释甲烷化反应入口气体,实现降低甲烷化反应器出口温度的目的。

本文通过改变不同甲烷化入口原料气组分,研究实际甲烷化反应相关的几种典型气体(H2、CO、CO2、N2、CH4和水蒸气)浓度变化对甲烷化反应温度影响,本研究结果既可指导甲烷化工艺流程设计时,采用哪股气体为循环气,循环气量选择多少?紧急情况下的应急处理气流量及管线设计提供基础依据,也可为现在实际运行的煤制气绝热甲烷化和焦炉煤气绝热甲烷化操作人员提供借鉴,特别是操作人员应对甲烷化反应器超温时,水蒸气和循环气量加入的确定,提供重要的基础数据和技术支撑。

1 甲烷化反应原理

甲烷化反应是涉及气固两相的多组分反应,其在催化剂的作用条件下,主要发生以下反应[13-14]:

其中,反应(1)和(2)是甲烷化主反应,属于强放热反应,必须及时移走甲烷化反应产生的大量反应热、控制反应过程安全稳定进行、确保催化剂的反应活性和寿命、以获得高纯度的甲烷产品,所以绝热甲烷化反应的温度控制将是甲烷化成败的关键环节。

2 模型的建立

本文采用Aspen Plus模拟软件进行甲烷化反应的流程模拟,假设甲烷化反应达到平衡,甲烷化反应器采用REquil模块,对于本文所研究的多组分体系,采用文献论证的Peng-Robinson物性方程进行计算[15]。

为简化模拟计算,在计算过程中作以下假设:

1)甲烷化反应器为固定床绝热反应器。

2)整个系统处于稳定运行状态,并达到平衡,忽略过程能量损失。

3)仅考虑CO、CO2分别和H2发生的甲烷化反应。

4)甲烷化反应的进口温度为300℃,反应压力为3.0 MPaG。

3 研究结果

3.1 甲烷化入口气体组成

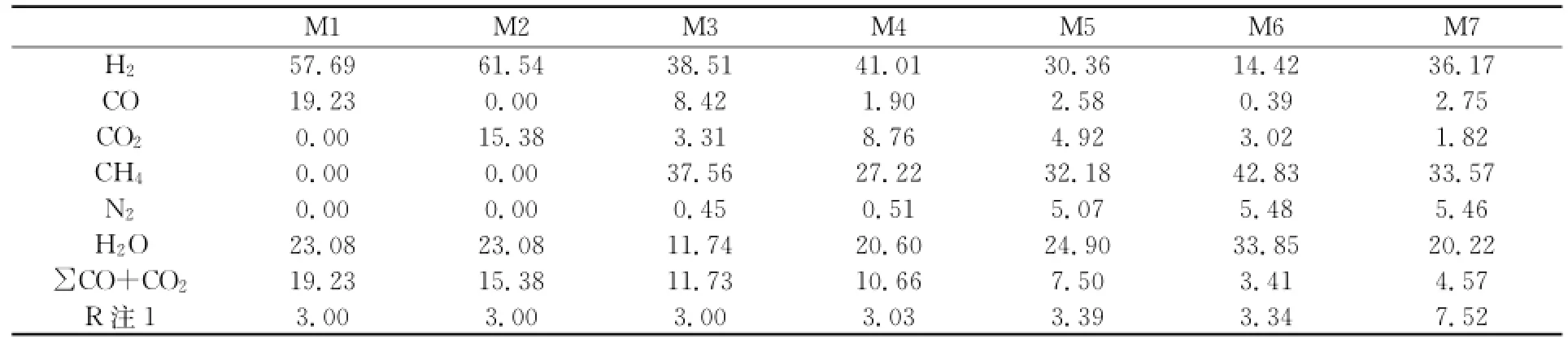

本文分别选择7组典型气体组分作为研究基础数据,其中M1、M2为CO、CO2、H2和H2O混合物,M3-M4为典型的焦炉煤气甲烷化入口原料气组分,M5-M7为典型的焦炉煤气甲烷化入口原料气组分。

3.2 研究路线

具体研究路线包括:

表1 甲烷化反应入口气体组成(mol%)

(1)选择7组典型气体作为甲烷化反应的气体入口组分;

(2)模拟研究7组气体在入口条件为3.0 MPaG、300℃时,甲烷化绝热反应出口气体温度;

(3)研究分别增加总气体流量为2%、4%、6%、8%和10%的H2、CO、CO2、CH4、N2、H2O后甲烷化绝热反应出口气体温度;

(4)模拟研究7组气体在入口条件为3.0 MPaG、300℃时,甲烷化绝热反应总碳转化率;

(5)对模拟结果进行分析研究。

3.3 研究结果

3.3.1 初始原料气体

甲烷化反应入口气体组分为M1-M7时,甲烷化反应器出口温度和总碳转化率如表2和图3所示。当气体组分为H2、CO和CO2的混合物(M1、M2),不含CH4、N2和H2O时,甲烷化反应的出口温度较低,达到712.9℃和834.2℃,超过了目前甲烷化催化剂的实际操作温度(≤670℃),极易造成催化剂的结碳和失活;随着原料气中总碳含量的降低,甲烷化反应的出口温度逐渐降低,转化率逐渐,反应趋于温和,产品气中总碳含量逐渐降低。

表2 M1-M7气体组分甲烷化出口温度

3.3.2 原料气浓度变化对出口温度影响

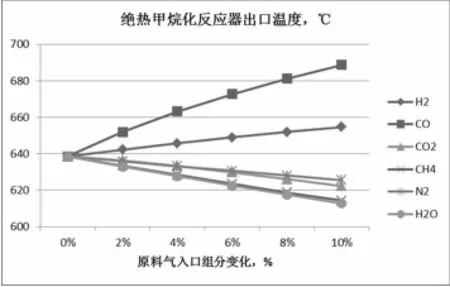

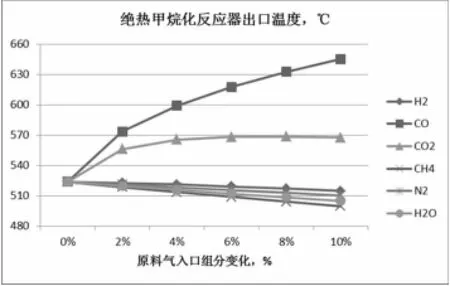

分别研究了甲烷化入口原料气(H2、CO、CO2、CH4、N2和H2O)含量增加2%、4%、6%、8%和10%时,甲烷化反应出口温度的变化情况,具体研究结果如图1-图7所示:

图1 M1气体出口温度随原料气组分变化趋势

图2 M2气体出口温度随原料气组分变化趋势

图3 M3气体出口温度随原料气组分变化趋势

图4 M4气体出口温度随原料气组分变化趋势

图5 M5气体出口温度随原料气组分变化趋势

图6 M6气体出口温度随原料气组分变化趋势

图7 M7气体出口温度随原料气组分变化趋势

由图1-图6可知,当原料气的R为3-3.4之间时,H2和CO、CO2基本完全反应,此时绝热甲烷化反应器出口温度随着H2、CO的浓度增加而增加,其中CO组分变化对温度变化影响高于H2组分,这说明在nCO∶n H2≈3∶1时,增加CO比H2更能提高甲烷化反应深度,造成甲烷化出口温度增加。而出口温度随着CH4、CO2、N2和H2O浓度增加而降低,对于M1(H2+CO+H2O)和M2(H2+CO+H2O)体系,CH4浓度变化对绝热甲烷化反应器出口温度降低的影响最明显,而对于多组分气体混合体系(M4、M5和M6),CH4和H2O的影响基本相当,所以大型煤制气项目和焦炉煤气制甲烷项目中,当进行甲烷化反应器温度控制时,需选择富CH4循环气作为温度控制的主要方式,而甲烷化单元复产高品位的蒸汽作为甲烷化反应的应急保护措施。

对于M7气体体系,甲烷化反应模数R=7.52,H2充分过量,此时绝热甲烷化反应器的出口温度随CO和CO2浓度增加而增加,CO气体变化对温度变化影响强于CO2气体,而出口温度随着CH4、H2、N2和H2O浓度增加而降低,影响由强到弱的顺序基本为CH4>H2O>H2>N2。

3.3.3 原料气浓度变化对总碳转化率的影响

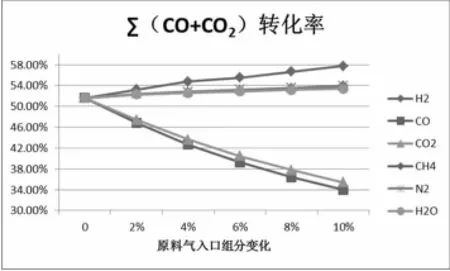

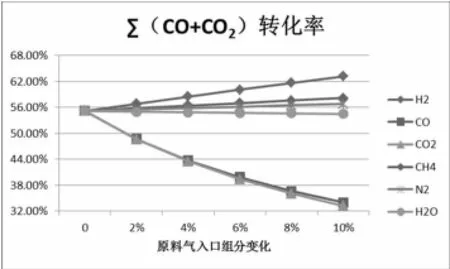

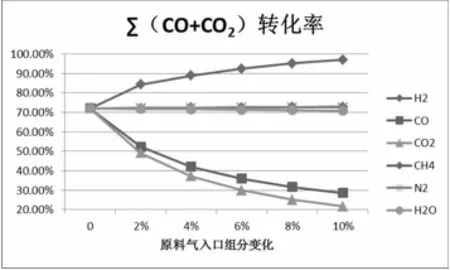

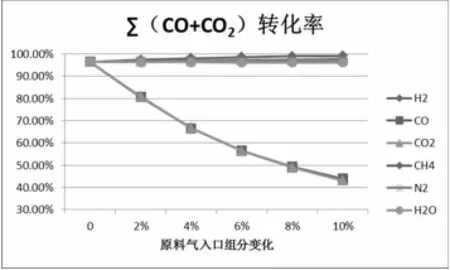

分别研究了甲烷化反应物(H2、CO、CO2、CH4、N2和H2O)含量增加2%、4%、6%、8%和10%时,总碳转化率的变化情况,具体研究结果如图8-图14所示:

图8 总碳转化率随原料气组分变化趋势(M1)

图9 总碳转化率随原料气组分变化趋势(M2)

图10 总碳转化率随原料气组分变化趋势(M3)

图11 总碳转化率随原料气组分变化趋势(M4)

图12 总碳转化率随原料气组分变化趋势(M5)

图13 总碳转化率随原料气组分变化趋势(M6)

图14 总碳转化率随原料气组分变化趋势(M7)

由图8-图14可知,∑CO+CO2的总碳转化率随着原料气中CO、CO2浓度的增加而增加,对于M1(H2+CO+H2O)和M2(H2+CO+H2O)体系,CO2浓度变化对∑CO+CO2的总碳转化率影响强于CO;而对于多组分气体混合体系(M4-M7),CO浓度变化对∑CO+CO2的总碳转化率影响强于CO2。这可能是由于M1、M2体系,原料气中CO浓度增加造成甲烷化反应的温度快速增加,抑制了甲烷化反应发生;而对于M4-M7气体混合体系,反应温度相对缓和,此时,CO2相比于CO更难进行甲烷化反应,所以CO2对总碳转化率的影响略高于CO对总碳转化率的影响。

同时,对于M1-M7体系,总碳转化率随H2浓度增加而快速增加,而受N2、CH4和H2O的影响较小。这可能是由于H2浓度增加,增加了甲烷化反应物的浓度,提高了总碳转化率;而CH4和H2O虽然增加了甲烷化反应物浓度,N2稀释了甲烷化反应物浓度,但由于N2、CH4和H2O组分增加降低了甲烷化反应温度,有利于甲烷化反应的发生,两种因素相互影响,所以N2、CH4和H2O对总碳转化率影响较小。

4 结果与讨论

本文采用Aspen Plus模拟软件,模拟研究了7组典型甲烷化气体组分,研究了不同气体对甲烷化反应温度和总碳转化率的影响。研究结果表明:

1)绝热甲烷化反应器出口温度随着H2、CO的浓度增加而增加,随着CH4、CO2、N2和H2O浓度增加而降低,而CH4和H2O对甲烷化反应温度影响比较明显,所以在绝热甲烷化反应设计和操作过程中,可采用富CH4循环气作为温度控制的主要方式,而将复产高品位的蒸汽作为甲烷化反应的应急保护措施。

2)∑CO+CO2的总碳转化率随着原料气中CO、CO2浓度的增加而增加,随H2浓度增加而快速增加,而受N2、CH4和H2O的影响较小。

[1]卢彦,朱玉营,石剑,等.煤制合成天然气甲烷化工序换热网络设计与优化[J].煤化工,2014,5(14):11-15.

[2]王翠苹,李刚,李厚洋,等.煤制天然气过程催化甲烷化的数值模拟[J].热科学与技术,2015,14(1):82-86.

[3]何一夫.基于ASPEN PLUS软件的甲烷化工艺模型[J].现代化工,2012,32(4):107-109.

[4]安建生,李小定,李新怀.煤制天然气高CO甲烷化的研究进展[J].化工设计通讯,2012,38(9):13-16.

[5]胡亮华,冯再南,姚泽龙,等.焦炉煤气甲烷化工艺过程的Aspen Plus模拟[J].天然气化工,2013,38:53-56.

[6]胡国广,王大庆,张静,等.煤制气托普索甲烷化工艺热力学分析[J].计算机与应用化学,2014,31(10):1197-1200.

[7]朱艳艳,袁慧,郭雷,等.国内外甲烷化技术进展研究[J].天然气化工,2014,39:77-81.

[8]仇登可,刘阳.煤制天然气甲烷化装置开车过程中问题及处理措施[J].辽宁化工,2014,43(5):540-543.

[9]崔晓曦,曹会博,孟凡会,等.合成气甲烷化热力学计算分析[J].天然气化工,2012,37(5):15-19.

[10]周华群,张谦温,陈静,等.煤制合成天然气中甲烷化过程的分析与计算.石油化工,2014,43(5):498-504.

[11]兰荣亮,马炯,汪根宝.煤制天然气甲烷化工艺全流程模拟研究[J].化工设计,2015,25(1):14-16.

[12]吕高锋.焦炉气甲烷化过程模拟计算顺序的确定[J].山东化工,2014,43:149-150.

[13]李大尚.煤制合成天然气竞争力分析[J].煤化工,2007,(6):1-7.

[14]蔺华林,李克健,赵利军.煤制合成气现状及其发展[J].上海化工,2010,35(9):25-28

[15]Sudiro M,Zanella C,Bressan L,et al.Synthetic Natural Gas(SNG)from Petcoke:Model Development and Simulation[J].Chemical Engineering Transactions,2009,17(9):1251-1256.

The effect of Gas concentration about temperature and in the Adiabatic Methanation Reaction Study

Wang Xiu-lin,Hou Jian-guo,Mu Xiang-yu,Zhang-Bo,Song Peng-fei,Gao Zhen,Zhang Yu,Yao Hui-chao

(Cnooc Gas and Power Group Research&Development Center,Bei Jing,100028 China)

In recent years,Nature gas made by coal gas and coke oven gas become an important research field by the influenced of natural gas demand enhance and environmental pollution.The methanation technology is one key technology in the Coal chemical industry.In this paper,7 groups of typical methane gas composition is studied using the Aspen Plus simulation software to study gas content effect about the temperature and the total carbon conversion rate.The results show that adiabatic methanation reactor temperature improve by H2,CO concentration increases,and reduce by the CH4、CO2、N2and H2O concentration increases.The total carbon conversion in the feed gas reduces with the increase of the concentration of CO,CO2,and improve by the concentration of H2,N2,CH4and H2O.The results of this paper can be used as methane process design technology base,also can improve the methanation device safe operation,promote the development of coal seam gas industry.

Coal Gas;Methanation;Conversion Rate;Reaction Control

TQ221.11

A

1003-6490(2015)04-0018-05

2015-07-06

王秀林(1980-),人,男,博士,高级工程师,研究方向:wangxl19@cnooc.com.cn