四轮电驱汽车的车身结构设计及动力学仿真*

2015-05-24杜荣华邹鸿翔朱昭朱云

杜荣华 邹鸿翔 朱昭, 朱云

(1.长沙理工大学智能交通与车路协同技术研究所,长沙 410004)

(2.长沙理工大学工程车辆轻量化与可靠性技术重点实验室,长沙 410004)

引言

面对日益加剧的能源危机以及温室效应,开发新能源汽车来取代传统的燃油汽车已经成为眼前亟须解决的关键问题.电动汽车作为新能源汽车的突出代表其发展必将对未来汽车事业发展产生深远影响.现今,电动汽车主要分为电机间接驱动车轮和电机直接驱动车轮两种形式,其中,以轮毂电机直接驱动车轮的电动汽车倚其简洁的车体结构、高效传动、借助微机实时控制技术来实现转向差速和驱动防滑等突出优点,成为电动汽车发展的一个独特方向[1-8].

近年来,国内外对四轮电驱汽车开展了大量卓有成效的工作,但大部分的研究工作都聚焦于电动汽车电气控制层面上,对其车身结构研究甚少.车身作为车辆的主要部件之一,其性能的优劣将直接影响整个车辆的稳定性、安全性以及乘坐舒适性[9].较传统汽车而言,四轮电驱汽车在行驶工况下由于各车轮受力不均以及电机控制差异性的影响,使其内部受力变得更加复杂[10].在研制四轮电驱汽车的过程中,考虑到四轮电驱汽车车身受力情况与传统汽车不同,传统汽车结构并不完全适合四轮电驱汽车,在此基础上,提出了一种纵向承载横向不承载的半承载式车身结构,并借助ADAMS软件对其进行了动力学仿真研究.研究结果表明,车身所受横向力的影响较小.

1 四轮电驱汽车的受力特点

受四轮电驱汽车驱动方式的影响,使得四轮电驱汽车中电动轮对车身的作用力变得更为复杂.车身不仅承受纵向汽车与乘客或在不平道路行驶时垂直向上的冲击力,还承受变化的横向拉力或压力.以下为车身受力分析.

图1 主动轮受力分析示意Fig.1 Driving wheel force analysis diagram

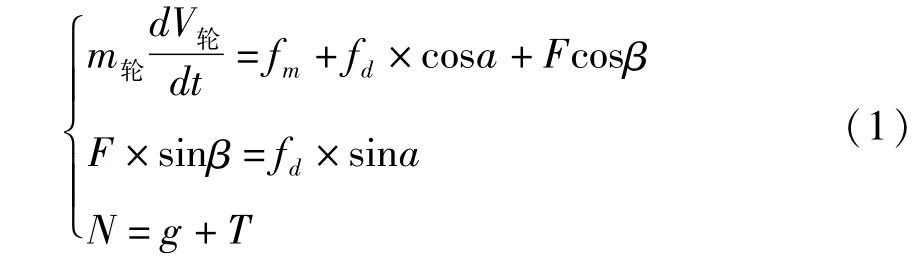

在分析车身受力之前,首先分析车轮的受力情况,如图1所示,主动轮受到的力和力矩包括自身重力g、车身的纵向压力T、地面的支撑力N、轮毂电机的驱动力矩M、路面阻止轮毂电机驱动车轮滚动产生的驱动摩擦力fm、产生滑移或滑移趋势时产生的摩擦阻力fd以及当四轮速度不一致时,车身对车轮产生横向拉力F.其中,F与fm水平方向的夹角为π-β,fd与fm水平方向的夹角为π-α.考虑电子差速转向控制精度的影响,不仅可能产生与滚动方向一致的滑移,而且还会产生侧滑.设车轮质量为m轮,车重为m,轮速为V轮,车速为V,车辆不漂移,根据牛顿经典力学进行分析,可以得出以下等式.

车辆受到的牵引力(fdi,i=1、2、3、4)方向与速度方向之间的夹角为 ai(i=1、2、3、4),有如下关系:

将车身、悬架及底盘当作一个整体,与四个装配轮毂电机的车轮连接.车身重力为G,包括车体本身和乘客等,忽略车辆行驶中所受的风阻影响,在四轮驱动行驶工况下,后轮对车身产生向前的推力F1、F2和竖直方向的作用力T1、T2,前轮对车身产生向前的拉力F3、F4和竖直方向的作用力T3、T4,如图2所示.

图2 车身受力分析示意图Fig.2 Body stress analysis schematic diagram

车身的受力情况满足如下关系:

上述的受力分析是基于车轮不偏转的假设,当车轮偏转时,车身受力情况可以进行类似考虑.由公式(3)可看出,与传动汽车相比,四轮电驱汽车受到比较复杂的横向内力,故四轮电驱汽车车身结构要求能够承受一定的横向内力.

2 纵向承载横向不承载车身结构

车身一般分为非承载式车身和承载式车身.非承载式车身的汽车具备刚性车架,大部分总成部件依靠悬架装置固定在车架上,车架通过前后悬架装置与车轮联接.非承载式车身比较笨重,质量大,高度高,一般用在货车、客车和越野车上,也有部分高级轿车使用,因为它具有较好的平稳性和安全性.承载式车身的汽车没有刚性车架,只是加强了车头、侧围、车尾、底板等部位.承载式车身除其固有的乘载功能外,还要直接承受各种负荷力的作用.承载式车身具有质量小、高度低、装配容易等优点,大部分轿车采用这种车身结构[11].

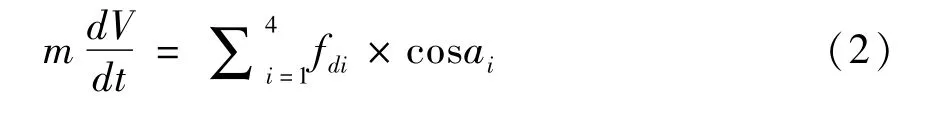

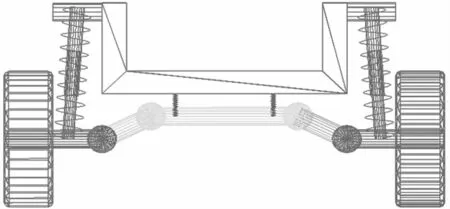

四轮电驱汽车承受比较复杂的横向内力,若采用传统非承载式车身,可通过底盘承受四轮产生的部分变力,但结构笨重、底盘高(装设于减震器上),不适合要求轻便的电动汽车;若采用传统的承载式车身,缺少底盘,车身承受四轮之间的力可能产生变形、振动,影响乘坐的安全性和舒适性.考虑到四轮电驱汽车的受力特点以及对车身结构的特殊要求,提出一种适合四轮电驱汽车的纵向承载横向不承载的承载式车身结构.该结构包含车身,悬架系统,底盘以及多组胶套组件,如图3所示.悬架系统中的减震器总成与车身固定,悬架系统中的摆臂与底盘铰接,车身与底盘通过多组具有弹性的胶套组件连接.车身与减震器总成连接的部位相对车身其他部位加强,设计为纵向承载.

图3 纵向承载横向不承载的承载式车身结构Fig.3 Vertical bearing lateral hosted unibody structure

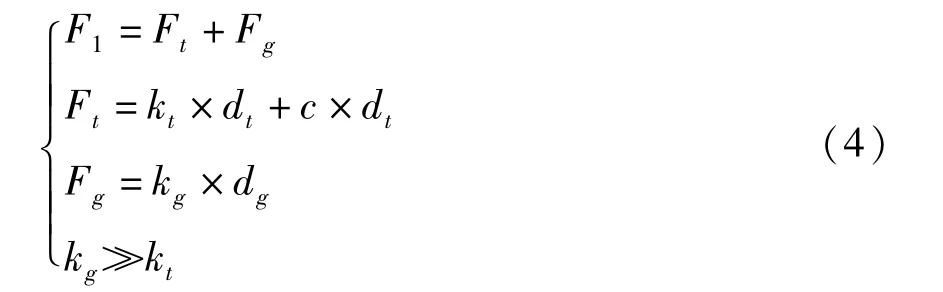

前面将车身悬架等作为一个整体,车轮对车身的力和力矩表示为 Ti和 Fi(i=1、2、3、4).采用一定的车身结构,可以将车轮对车身的作用力由不同部分承受,如图4所示.以一个车轮进行分析,车身与悬架和底盘主要是弹性连接,且横向相对悬架、底盘无法运动,设悬架系统弹性系数为kt、阻尼系数为c,底盘横向相对悬架无法活动,相当于刚体,设弹性系数为kg,显然kg≫kt.当受到变化的横向冲击力时,冲击力通过悬架减震器和底盘胶套作用于车身,设弹性连接部分承受力Ft,弹性部件的变形位移为dt,底盘刚体受力Fg,变形位移为dg,故有

图4 纵向承载横向不承载的承载式车身受力分析示意Fig.4 The vertical bearing lateral hosted unibody stress analysis to indicate

当受到横向变力时,悬架减震系统和底盘分别会有一个沿分力方向的位移,由于底盘相对悬架无法移动,即dt约等于 dg,故可得出 Fg≫Ft,即横向变力主要由底盘承受,车身受到的横向变力较小.

3 仿真分析

3.1 车身模型的建立

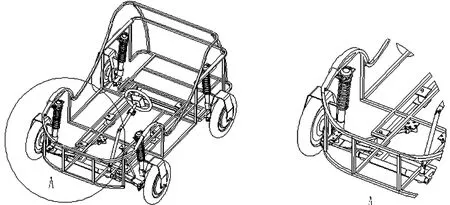

由于四轮电驱汽车车身承受的横向力比较复杂,在理论分析的基础上对它展开仿真研究,能够更加直观的反映出车身所受外力的情况.本文在ADAMS/view环境下构建如图5所示的车身动力学模型.模型包括车轮、悬架、底盘以及车身等主要构件,各构件之间按照四轮电驱汽车的运动关系添加一定的约束,根据上述车轮对车身的纵、横向反作用力的分析,分别在两车轮轴上施加动载Force,方向为纵、横向的合力方向,以此来模拟车身所受的变化外力,并将两个车轮motion值设定为V=17m/s,以四轮电驱汽车的最大速度来模拟车辆的极限运行工况,据此分析车身在极限行驶工况下的受力特点.仿真中,用动载F模拟Fi与Ti的合力,模型的具体参数为:动载 F=100×sin(60d×time)N,减震器 K=129.8,C=1000,阻尼器 K=0,C=4000.

图5 iECar1/2车身动力学仿真模型Fig.5 Dynamics simulation model of iECar1/2 body

3.2 车身模型动态仿真分析

车轮运转时,产生一个转矩并作用到悬架上,悬架系统作用力、胶套承载力以及车身重力之间相互影响,使得车身受力时刻处于变化状态.本文仿真时间设定为1000s,仿真步数位200,其仿真结果如图6和图7所示.

图6 iECar车身横向受力图Fig.6 Lateral force diagram of iECar body

图7 iECar车身纵向受力图Fig.7 Longitudinal force diagram of iECar body

由仿真结果可知,车轮运转时车身所受的横向力与纵向力随时间变化而出现周期性的改变,车身横向受到的平均力为5N,纵向受到的平均力为50N,横向所受外力影响较小,纵向受力明显增大,且数值上高出横向受力10倍左右,其仿真结果与车身受力理论分析是一致的.显然,车身在动载的作用下,通过减震器和底盘对动载横向力的吸收,大大减少了车身所受的横向合力,车身纵向所受合力较大.此车身特有的结构设计有效降低了四轮电驱汽车因四轮受力不均、电机控制差异或差速转向等产生的变化内力,从而确保四轮电驱汽车在行驶工况下的平顺性和稳定性.

4 结论

本文针对四轮独立驱动电动汽车与传统汽车驱动的差异性,研发了一种适合四轮独立驱动电动汽车的纵向承载横向不承载的半承载式车身,并在ADAMS/view环境下构建了1/2车身动力学仿真模型,其仿真结果表明,该车身结构能够有效承受四轮独立驱动电动汽车在行驶工况下所受的变化内力,对四驱电动汽车行驶稳定性具有重要意义.

1 Miler JM.Hybrid electric vehicle propulsion system architectures of the e-CVT type.IEEE Trans.onPLS,2006,21(3):756~767

2 Michel Parent,Georges Gallais.Intelligent transportation in cities with CTS.In:ITSWorld Congress,Chicago,2002

3 Wang FH,Yang M,Yang RQ.The intelligent vehicle coordination of the cybernetic transportation system.International Journal of Advanced Robotic Systems,2009,6(1):53~58

4 卓桂荣.四轮驱动电动汽车关键技术研究[博士学位论文].上海:同济大学,2004(Zhuo G R.Four-wheel-drive electric vehicle key technology research[PhD Thesis].Shanghai:Tongji University,2004(in Chinese))

5 褚文强,辜承林.国内外轮毂电机应用概况和发展趋势.微电机,2007,40(9):77~81(Chu W Q,Gu C L.Progress and development trend of domestic and international hub motor applications.Micro-motor,2007,40(9):77~81(in Chinese))

6 吴志红,郭毅,朱元.四轮独立驱动电动车主控制器设计与实现.机械与电子,2008(7):28~31(Wu ZH,Guo Y,Zhu Y.Four-wheel independent drive electric vehicle main controller design and implementation.Mechanical and electronic,2008(7):28~31(in Chinese))

7 褚文强,辜承林.电动车用轮毂电机研究现状和发展趋势.电机与控制应用,2007,34(4):1~5(Chu W Q,Gu C L.Application status and developing tend of in-wheel motors used for electric automobile.Electric Machines&Control Application,2007,34(4):1~5(in Chinese))

8 刘锋.轮毂驱动电动汽车整体设计与研究[博士学位论文].武汉:武汉理工大学,2011(Liu F.Design and research of electric vehicle driving wheel[PhD Thesis].Wu Han:Wuhan University,2011(in Chinese))

9 GAO Y K,Jiang F.Study on general appreciation,method for static characteristics of electric car bodystructure.Journal of Mechanical Strength,2007,29:320~323

10 张阿玲.一种电动汽车、车架结构设计及其性能优化[博士学位论文].太原:中北大学,2012(Zhang A L.An electric car,the frame structure design and its performance optimization[PhD Thesis].Taiyuan:North University of China,2012(in Chinese))

11 Zhang X F,Cong H,Chao Z Q,Liu X B.ADAMS/CAR与EASY5在车辆主动悬架动力学研究中的应用.动力学与控制学报,2007,5(3):285~288(Zhang X F,Cong H,Chao ZQ,Liu X B.Application of CAR and EASY5 in the study of vehicle active suspension dynamics.Journal of Dynamics and Control,2007,5(3):285~288(in Chinese) )