兆瓦级风电机组变桨系统的设计与实现

2015-05-23李晓斌李国成

李晓斌 李国成

(1. 武汉数字工程研究所,武汉 430074; 2. 湖北宜昌供电局,湖北 宜昌 443003)

风力发电作为一种成熟的新型清洁能源,已经更多地被实际电网所吸纳。但由于风能具有动态和不确定性,因此要求风力发电机组对所获取的风能进行实时控制,风电变桨距系统用来对风能进行控制,如何设计快速响应、高效可靠的变桨距系统就成为整机设计和运行的关键所在。为了保障风力发电机组运行的安全,风电机组必须对获取的风能进行控制,传统定桨距风机是通过设计变桨叶片的失速特性来控制风机对风能的获取。随着风机向大型化方向发展,现场总线控制技术、交直流电机数字控制技术的发展,风电机组风能获取控制已逐步转向为变桨距,即由过去的定桨失速控制转为变桨变速控制,变桨距控制技术已经成为大型风电机组控制的主流技术。

1 风电变桨距系统原理

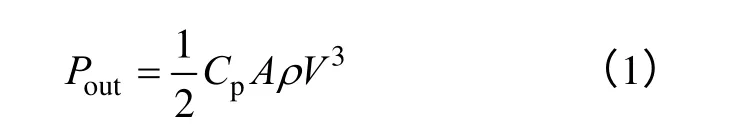

根据空气动力学,风力发电机组所吸收风能的功率可用如下算式(1)进行计算:

式中,Pout为风机所捕获的风能功率,Cp为风力发电机的功率系数,A为风力发电机组叶片所扫过的面积,ρ为空气密度,V为风速。

由上述公式所知,在一定风速的情况下,要改变所获取风能的输出功率,只有改变风力发电机的功率系数,见式(2);也就是改变叶片角度和叶尖速比,见式(3)。

式中,λ为叶尖速比,ω为风力发电低速轴机械角速度,θ为叶片桨距角度,R为叶片旋转时所成外圆的半径。

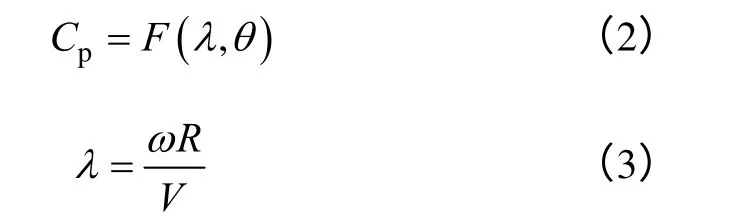

由图1可知,通过改变发电机转速调节叶尖速比,可以实现Cp值最大,从而保证风机获取最大风能。通过改变气流对桨叶的攻角,实现风电机组功率控制。一方面在同一风速和主轴转速的情况下,可以通过改变叶片角度来改变风力机的功率系数;另一方面也可在不同风速的情况下,通过改变叶片角度,调节主轴转速来改变风力机的功率系数。

图1 表示风力发电机组的Cp 曲线

此外,为确保三个叶片变桨角度的一致性,在实现变桨距系统时,必须确保三个叶片的位置环和速度环具有控制精度高、响应快、系统稳的特点,避免因为三个叶片的不一致性加剧主轴轴承的不均匀载荷,影响机组的使用寿命。

现以某1.5MW 风电机组变桨距要求为例,根据整机机组设计,得到该变桨系统具体实现参数如下:

1)额定力矩:25N·m。

2)最大驱动力矩:105N·m。

3)制动力矩:90N·m。

4)低速变桨:5°/s。

5)正常顺桨角度:89°。

6)变桨校验角度:2°,88°。

7)变桨极限角度:91°,96°。

8)储能顺桨:正常工况下连续3 次。

2 变桨系统总体组成

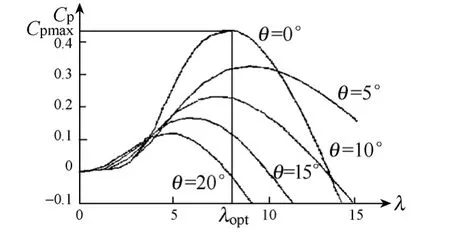

变桨距系统载荷具有一定的不稳定特性。系统要求变桨距角度改变响应快,变桨距静态起动力矩大,并要求能承受可能在运行过程中呈现的突发载荷。一般变桨距系统由变桨电机、减速箱、变桨控制器、变桨驱动器、备用电源以及辅助接近开关,限位开关等组成。

根据上述要求,本文所设计的变桨系统采用三桨叶独立控制方式,如图2所示。变桨电机的末端安装绝对值编码器,变桨系统每个叶片设置2°和88°的接近开关,91°和96°的限位开关。主控安全链和变桨轮毂安全链之间具有硬接口连接,主控安全链通过1 对24V DC 信号与变桨轮毂安全链连接,一旦主控安全链失电,就会通过24V DC 信号缺失告知每个变桨距柜主控安全链故障;而另一方面每个变桨距柜安全链OK 信号会通过3 个柜体串联成硬的无源触点接入到主控安全链输入模块,一旦主控没有检测到变桨安全链OK 输入信号,系统整个安全链就报变桨安全链故障。

图2 变桨系统结构图

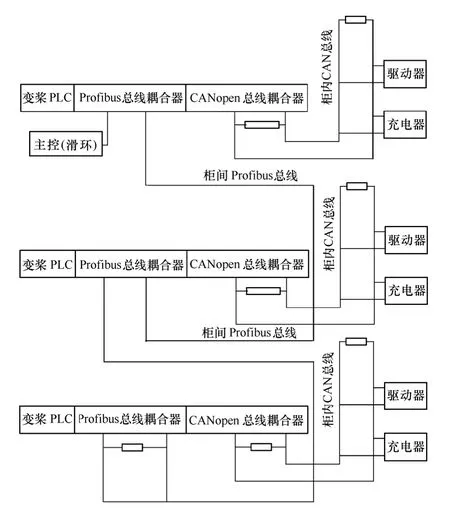

2.1 系统通信

变桨系统采用Profibus 总线与主控PLC 进行通信,而在变桨系统内部驱动器、充电器以及变桨PLC之间采用CAN 总线进行通信。Profibus 总线专门为自动控制系统和设备级分散IO 之间通信设计,能满足分布式控制系统实时性、稳定性和可靠性的要求;CAN 总线的数据通信具有突出的可靠性、实时性和灵活性,它采用多主工作方式,网络上的节点在任意时刻都可以向其余节点发送信息,并具有很好的检错效果;本系统将二者的优点结合起来应用,具有通信速率快,故障率低,节省系统成本的特点,通过总线耦合器,将两种不同协议的总线进行集成。其通信结构图如图3所示。

根据系统对变桨距的扭矩要求,选择交流异步电机电压为三相AC 400V,功率为5.5kW,其制动力矩为100N·m,最大起动转矩为120N·m。变桨驱动器采用交流伺服驱动器三相400V AC,6kW;系统速度环和电流环控制在驱动器内部实现。位置环通过主控PLC 和变桨PLC 闭环控制实现。

图3 变桨系统通信图

2.2 变桨系统非线性PID 算法

变桨系统在接受到主控给出的位置信号后,将其与绝对值编码器的位置值进行比较,根据比较结果,变桨驱动器自身会自动选择Kp、Ki和Kd参数通过驱动器内部的速度、电流闭环进行调节。在进行位置闭环选择计算的同时,会根据绝对值编码器计算实际变桨电机转速,将实际计算的变桨电机转速与所给定的电机转速比较,送入驱动器内部速度控制环进行调节。驱动器自身检测变桨电机绕组的电枢电流,并根据速度调节器计算出的电流,利用电机绕组电压方程、解耦控制以及坐标变换,得到变桨电机绕组的电枢端电压指令,从而根据三相交流端电压指令调节PWM 信号,驱动变桨电机进行调节。变桨距的位置环、速度和电流调节环如下所示。

2.3 后备电源计算

后备电源是变桨系统的重要组成部分,根据风电场电网接入规定,风电场具有一定的低电压穿越能力,并网点电压跌落时,必须确保风电机组在3s内不脱网正常运行。

图4 PID 闭环控制

变桨系统采用超级电容作为后备电源。超级电容具有功率密度高、循环寿命长、工作温限宽、免维护以及绿色环保等的特点。其系统结果如图5所示。

图5 系统功能图

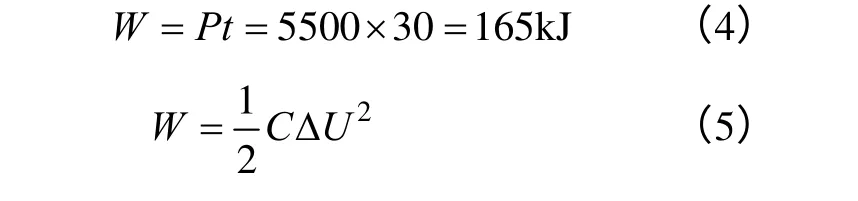

顺桨一次所需要的能量为:假定以9°/s 的速度从0°转到89°;直流母线额定电压:85V DC,最低工作电压为25V DC。系统在电网电压跌落时,3 次顺桨所需要的时间为:30s。具体计算如式(4)和式(5)所示。

根据超级电容所允许的电压降ΔU可取: ΔU= 60。

根据上述式子,可以计算得到C= 91.6F;可选取超级电容为:100F(采用模组进行串联和并联组合实现)。正常情况下,变桨驱动器依靠充电器输出电源进行供电;一旦电网出现故障,充电器不能正常输出电源的情况下,由超级电容提供电源给变桨驱动器。变桨系统克服LVRT 功能的能力取决于超级电容的容量大小。本系统中充电器既充当电源功能又具有充电器的功能,在超级电容失电后,电网恢复正常的情况下,给超级电容充电,满足系统对后备电源的要求。

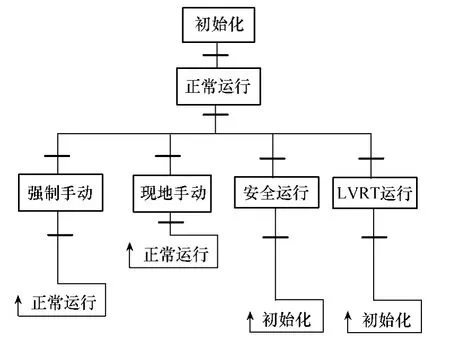

3 变桨系统运行模式

根据对变桨系统运行工艺分析,为确保系统正常可靠运行,设定了5 种工作模式,即正常运行模式、安全运行模式、LVRT 运行模式、强制手动模式以及现地手动模式。各个模块之间的状态转换如图6所示。

图6 变桨系统运行模块划分

在正常运行模式下,变桨系统由电网400V AC供电,变桨系统根据主控指令设定桨叶角,改变叶片角;在整机安全链断开或者主控要求的情况下,变桨系统进入安全运行模式,变桨系统由电网400V AC 供电,根据设定的特定变桨速度进行顺桨操作,使变桨系统运行至安全位置,处于安全状态;当电网出现故障时,系统进入LVRT 运行模式,LVRT运行模式和正常工作模式类似,不同的是变桨驱动器供电依靠超级电容来提供,LVRT 运行模式,变桨系统还是按照主控设定的变桨位置和速度进行变桨,确保风电机组能够正常运行而不脱网;强制手动和现地手动主要用于变桨系统现场调试时使用。正常现地手动模式屏蔽远程控制变桨系统功能,在叶片处于2°~88°之间,变桨安全链正常的情况下,可以通过手动选择顺桨或逆桨按钮改变叶片角度;强制手动模式是在叶片处于非正常行程(2°~88°)之外,变桨安全链不正常的情况下,依靠强制手动将改变叶片位置,使叶片处于正常行程(2°~88°)之中。强制手动和现地手动一般用于现场调试和叶片维护时使用。

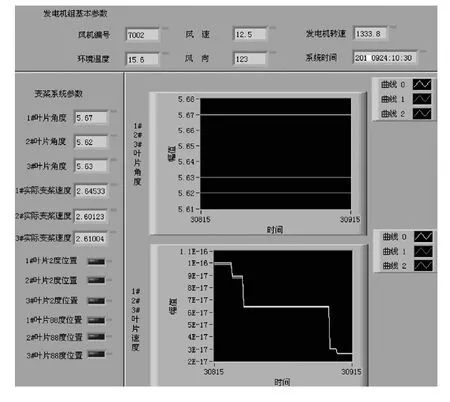

4 结论

本文对自行研发的变桨系统从工作原理、系统设计以及算法方面进行了介绍,并将该变桨距系统应用于国内某风场进行测试,结果显示该变桨系统满足实际速度和位置调节要求,并具备了低电压穿越功能,实现了变桨系统的低风速下转矩控制和高风速下的功率控制,可实际应用于国内1.5MW 和2MW 变速变频风力发电机机组。风场应用结果如图7所示。风场应用证明该系统控制精度高,且3 个桨叶角度变化一致,同步性好。

图7 现场应用效果截图

[1] 王鹏,王晗. 超级电容储能系统在风电系统低电压穿越中的设计与应用[J]. 中国电机工程学报,2014(10): 1528-1537.

[2] 马忠鑫,潘庭龙. 风电系统独立变桨距控制综述[J].微特电机,2011(12): 60-63.

[3] 侯世英,房勇,曾建兴. 应用超级电容提高风电系统低电压穿越能力[J]. 电机与控制学报,2010,14(5): 26-34.

[4] 宋建秀,吉天平,许力伟. 兆瓦级风力发电机组变桨距系统[J]. 大功率变流技术,2011(1): 31-35.

[5] YILMAZ A S,0ZER Z. Pitch angle control in wind turbines above the rated wind speed by multi-layer perceptron and radial basis function neural networks[J]. Expert Systems with Applications,2009,36(6): 9767-9775.