压裂液气举返排优化设计

2015-05-14周丽萍赵英杰肖雯马海燕许华儒李建雄

周丽萍,赵英杰,肖雯,马海燕,许华儒,李建雄

(1.中国石油大学(华东)石油工程学院,山东 青岛 266580;2.中国石化安全工程研究院,山东 青岛 266071;3.中国石化胜利油田分公司采油工艺研究院,山东 东营 257000)

压裂液返排是水力压裂中非常重要的环节[1-3]。压裂施工结束之后,由于井深较大、地层能量不足等,使得仅靠地层的弹性能量无法将压裂液举升到地面,所以,需采用压裂气举快速返排一趟管柱技术[4-10]进行人工助排。该技术将压裂工艺和气举排液技术相结合,为压裂液返排提供了一种新方法,主要应用于地层压力维持水平较低的中低渗油藏压裂改造。气举排液过程类似气举采油的卸载过程[11-14],它利用气体密度低、膨胀性好等特性,通过气举阀将气体注入管柱内,降低井筒内的压力梯度,弥补地层能量的不足,使得压裂液快速返排出井筒。本文对气举排液技术涉及的参数进行计算,并分析了影响气举排液的因素。

1 参数优化设计

气举排液参数设计主要包括平衡点与注气点深度计算、气举阀分布深度设计以及阀孔直径选择等内容。平衡点深度的计算是气举排液设计的关键环节,平衡点的位置决定了气举排液中最后一级气举阀的位置。

1.1 注气点深度计算

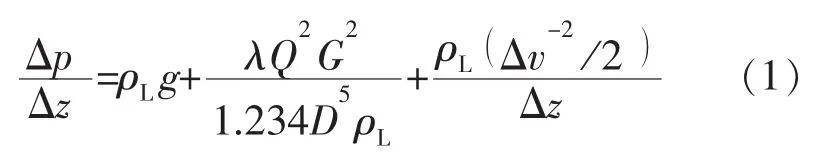

1)选用适合气液比范围较大的 Brown 方法[15],按照多相垂直管流的方法计算油管内的压力分布:

式中:Δz为液柱的高度差,m;Δp为 Δz上的流体压差,MPa;ρL为混合流体密度,kg/m3;g 为重力加速度,取值9.8 m/s2;λ为混合流体阻力系数;Q为排液速度,m3/s;G 为气液比,kg/m3;D 为管柱直径,m;v为混合流体流动速度,m/s。

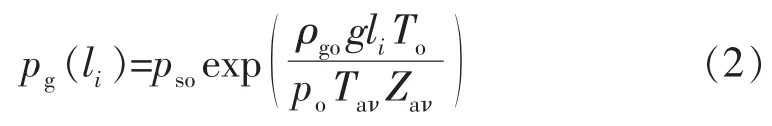

2)环空内只有注入气,计算环空净气柱的压力分布公式为

式中:li为从井口算起的深度,m;pg为深度li处的气体压力,MPa;pso为注气点压力,MPa;ρgo为标准状况下的气体密度,kg/m3;To为标准状况下的注入气温度,K;po为标准状况下的气体压力,MPa;Taν为计算段的平均温度,K;Zaν为平均温度和平均压力下的气体压缩因子。

涉及的相关温度由式(3)确定:

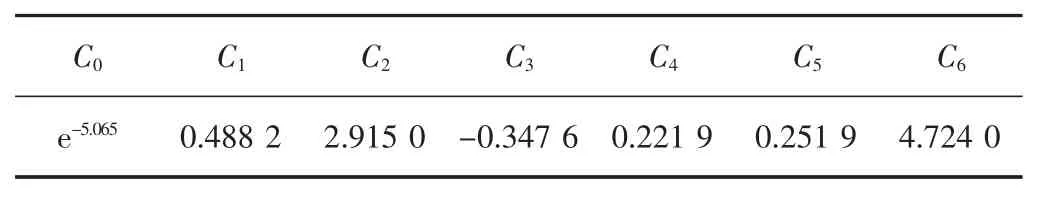

式中:Tfz为深度为h处的流体温度,℃;TBH为井筒底部流体温度,℃;ΔT为地温梯度,℃/100 m;pwh为井口压力,MPa;ρ0为返排液密度,kg/m3;γg为以空气为标准的气体相对密度,量纲为 1;wt为日产油量,t/d;C0,C1,C2,C3,C4,C5,C6为无因次系数(见表 1)。

表1 参数 C0,C1,C2,C3,C4,C5,C6 的取值

3)当pti>pci时,此处的位置即为平衡点位置。平衡点深度ltx计算公式为

式中:Δl为计算步长,m;pti,pci分别为深度 li处的井筒压力和环空压力,MPa。

4)从平衡点起往上,在管柱流体压力与深度关系曲线上找出与平衡点压差为Δp(用于克服气举阀的阻力)的点,该点即注气点,相应的深度记为注气点深度。

1.2 气举阀分布深度计算

1.2.1 第1级气举阀下入深度

1)设第1级气举阀的最大开启压力为popmax。令popmax等于地面注气压力(pmax),最小开启压力为距离井口h0处的环空压力,记为po1,对应在该深度处的气举阀的开启压力为pop。

2)返排开始时,假定液面与第1级气举阀下入点的距离为x0,则第1级气举阀的下入深度h1=hl+h0(hl为初始液面深度);当套管液面降低到气举阀深度时,返排管柱回压 pt=(1+r)x0ρ0/100(r为相同体积液体在返排管柱和套管中的高度比)。

3)气举阀在下入深度处的开启压力为

式中:pws为按静气柱计算的气举阀处压力,MPa;为注入气平均压缩因子;为注入气的平均温度,℃(温度分布按等温度梯度计算)。

4)令 pws=pt,代入 pt=(1+r)x1ρ0/100 (x1为第 1 次计算出的气举阀下入深度),反求出x1。是否满足计算精度要求,如果满足,则进行下一步计算;反之,则令x0=x1,重复步骤2)—4),直到满足计算精度要求。

由此即可确定第1级气举阀的下入深度。

1.2.2 其他各级气举阀下入深度

第2级气举阀的下入深度计算方法与第1级气举阀的类似:首先设定第2级气举阀与第1级气举阀的开启压力差为Δp,则第2级气举阀开启压力为pop-Δp;取第2级气举阀下入深度初值为h2,重复2)—4)计算步骤,直至得到满足计算精度要求的h2。

其他各级气举阀的下入深度的计算方法亦是如此,计算终止的条件是气举阀下入的极限深度为注气点深度。

2 参数敏感性分析

2.1 注气参数对平衡点深度的影响

平衡点深度与注气速度、注气压力、井口压力和注入气相对密度有关(见图1)。

1)注气速度。由图1a可以看出,平衡点深度随注气速度的增大而增大。分析其原因认为:随着注气速度的增大,油套环空压力随之增大,而且注气速度增大使得气液比增大,降低了管柱内的压力梯度;因此,导致平衡点深度增大。

2)注气压力。由图1b可以看出,平衡点深度随注气压力的增大而增长,而且呈线性相关,注气压力每增加1.0 MPa,注气点深度增大154 m左右。出现这种变化的原因是,注气压力增大,环空压力增大,导致平衡点深度增大。其线性相关性还可以理解为,管柱中1.0 MPa压力对应的液柱高度为154 m。

3)井口压力。由图1c可以看出,井口压力增大,平衡点深度随之线性减小,且井口压力每增大0.1 MPa,平衡点深度下移16 m左右,即管柱中1 MPa的压力对应液柱高度为160 m左右,与图1b的结果大体一致。

4)注入气相对密度。由图1d可以看出,平衡点深度随注入气相对密度的增大而增大,注入气相对密度小于1时,增大趋势较缓慢,在注入气相对密度大于1之后,增大趋势显著提高。因此,在实际施工中应选用相对密度大的气体,鉴于二氧化碳的溶解性问题,故现场应用较多的是氮气。

图1 注气参数对平衡点深度的影响

2.2 注气参数对排液速度的影响

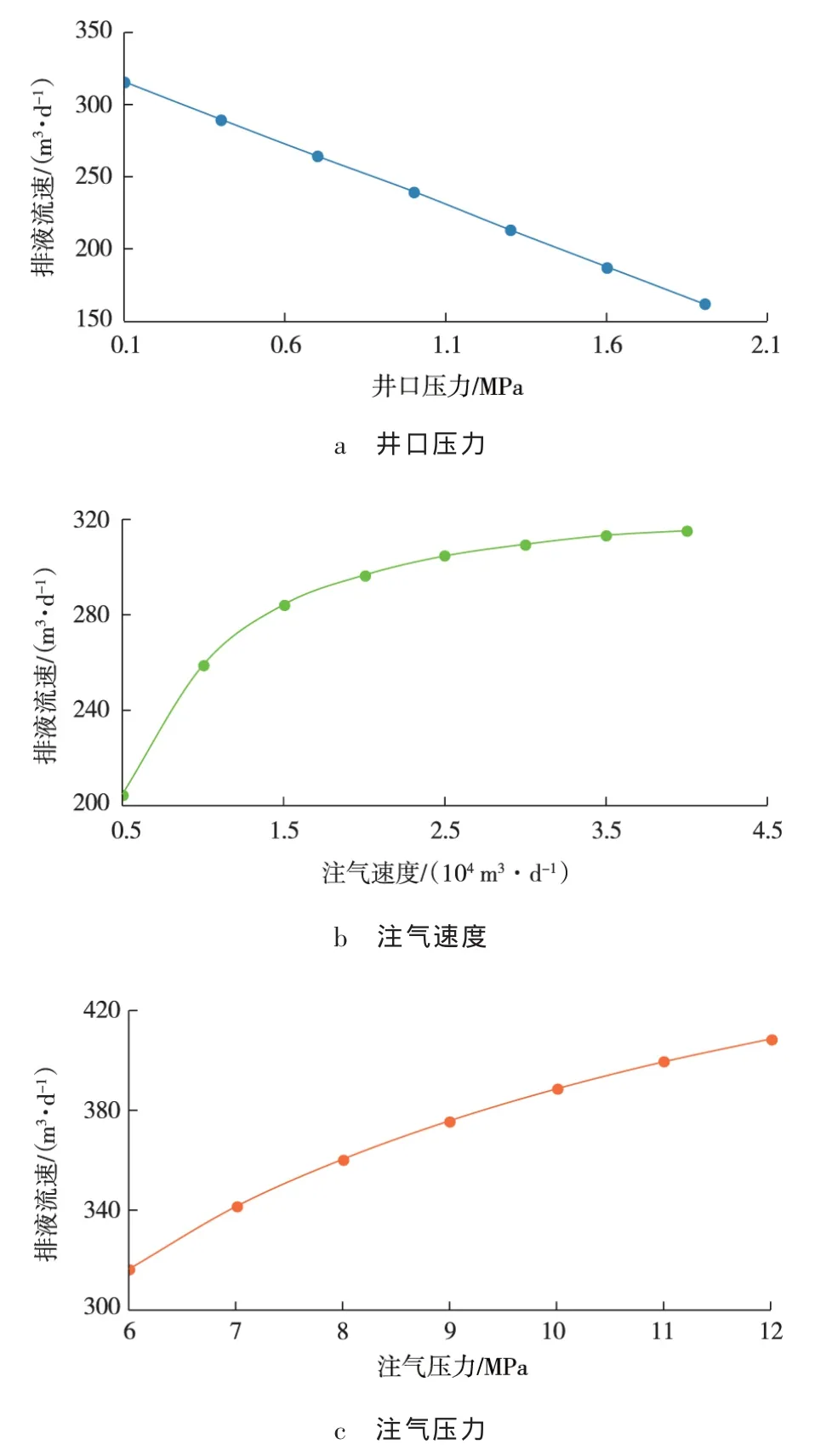

排液速度与井口压力、注气速度和注气压力有关(见图 2)。

1)井口压力。由图2a可以看出,排液速度随井口压力的增大而减小,且呈线性关系。分析其原因认为,随着井口压力的增大,井底与井口之间的压差减小,即返排流体的流动压差减小,导致排液速度降低,流速与流动压差呈线性关系。另外,当井口压力由0.1 MPa增大到1.9 MPa时,排液速度由316 m3/d减小到162 m3/d,下降幅度为48.7%——可见井口压力对排液速度的影响非常大。在现场施工时,为获得大的排液速度,应尽量降低井口压力,一般是将返排液放喷到与大气接通的短管线中,使井口压力接近1个大气压(即0.1 MPa)。

2)注气速度。由图2b可以看出,排液速度随注气速度的增大而增大。当注气速度较低时,排液速度随注气速度的变化幅度较大;当注气速度较大时,变化幅度较小。分析其原因认为:开始注入气体,管柱内液柱压力降低,压裂液返排;而当注气速度增大到一定程度时,管柱内流体的流型趋于稳定,继续增加注气速度对液柱压力梯度的影响减小,故排液速度变化不大。

3)注气压力。由图2c可以看出,排液速度随着注气压力的增大而增大,注气压力较低时,排液速度的变化幅度较大,当注气压力增加到一定值之后,排液速度的变化趋势变平缓。分析其原因认为:随着注气压力的增加,平衡点深度增大,即注气点的位置下移,使得受注入气影响的液柱高度增加,液柱压力梯度减小,井口与井底的压差增大,引起排液速度的增大;当注气速度增大到一定程度后,注气点的位置靠近井底,注入气对液柱压力梯度的影响减弱,再增大注气压力对排液速度影响不大。

图2 注气参数对排液速度的影响

3 设计实例

以某井为例。其基本参数:地层深度2687.5m,原始地层压力30.0 MPa,泊松比0.23,弹性模量29 600MPa,地层孔隙度0.1,岩石孔隙压缩系数43.5 GPa-1,井筒半径0.12 m,支撑剂密度3 300 kg/m3,返排压裂液的密度1 002 kg/m3。

自喷返排阶段结束后进行气举返排,在确定最优注气压力为12.0 MPa、最优注气速度为7.5×104m3/d的前提下对气举参数进行设计(见表2)。

表2 气举参数设计结果

4 结论

1)平衡点位置受注气速度影响不大,主要受注气压力和井口压力影响。注气压力每增加1.0 MPa,注气点深度下移154 m左右;井口压力每增加0.1 MPa,注气点深度下移16 m左右。

2)研究得出了气举阀工作参数的计算公式,给出了气举排液优化设计的方法。

3)排液速度随井口压力的增大呈线性减小的趋势;排液速度随着注气压力的增大而增大,注气压力增大到一定程度时,排液速度的增大程度减小;排液速度随注气速度的增大而增大,当注气速度增大到一定程度时,排液速度不再继续增加。

[1]Ely J W,Arnokd W T,Holditch S A.New techniques and quality control find success in enhancing productivity and minimizing proppant flowback[R].SPE 20708,1990.

[2]薛成国,陈付虎,李国峰,等.大牛地气田液氮伴注效果分析及优化[J].断块油气田,2014,21(2):236-238.

[3]康毅力,周来诚,池晓明,等.致密煤岩气藏压裂液损害实验评价[J].断块油气田,2014,21(2):269-272.

[4]刘会琴,伍正华.压裂气举排液及完井一趟管柱[J].石油机械,2006,34(11):56-58.

[5]王振松,罗文银,陈伟.压裂气举快速返排一趟管柱技术[J].吐哈油气,2007,17(4):364-366.

[6]李季,杨辉,朱昆,等.四川气田须家河储层加砂压裂气举排液一次性管柱配套技术研究[J].钻采工艺,2009,32(5):28-29.

[7]吴圣发,张平过,叶金华,等.酸压气举排液一趟管柱在玉门油田的应用[J].江汉石油职工大学学报,2008,21(6):39-41.

[8]许卫,李勇明,郭建春,等.氮气泡沫压裂液体系的研究与应用[J].西南石油学院学报,2002,24(3):64-67.

[9]苏月琦,汪海,汪召华,等.气举阀气举排液采气工艺参数设计与优选技术研究[J].天然气工业,2006,26(3):103-106.

[10]李军亮,廖锐全,朱德智.气举排液优化设计.石油天然气学报[J].2012,34(6):141-144.

[11]汪海,鲍志强,栾艳春,等.气井气举阀气举排液采气工艺参数设计研究[J].天然气勘探与开发,2005,28(2):35-38.

[12]Kulkarni R.Modeling of gas lift valve performance by regression model parameters to rapidly obtained blow-down data[D].Lubbock:Texas Tech University,2000.

[13]Decker K L.IPO gas lift design with valve performance[R].SPE 109694,2008.

[14]马祥凤,魏瑞玲,李霖,等.气举阀动态特性试验与研究[J].石油机械,2005,33(5): 4-6.

[15]李安,万邦烈.连续气举采油举液机理研究[J].石油矿场机械,2004,33(4):19-21.