组合轴承复合圈的设计与仿真分析

2015-05-11朱亮,张红,向如,龚盼,冯定

朱 亮, 张 红, 向 如, 龚 盼, 冯 定

(长江大学机械工程学院, 湖北 荆州 434023)

组合轴承复合圈的设计与仿真分析

朱 亮, 张 红, 向 如, 龚 盼, 冯 定

(长江大学机械工程学院, 湖北 荆州 434023)

为实现高造斜率井眼轨迹控制工具中主轴在旋转的同时可以弯曲,采用一个调心滚子轴承、两个推力调心轴承和轴承复合圈组成的特殊组合轴承结构,组合轴承中复合圈是保证轴承正常工作的关键部件之一,采用仿真方法探究这种新形式组合轴承的使用性能。首先进行复合圈的设计,确定其尺寸参数和材料性质,然后通过COMSOL Multiphysics仿真分析多组不同尺寸参数的复合圈承载情况,并进行对比优化,设计出承载能力满足条件的复合圈尺寸;最后对组合轴承的整体模型进行了分析校核,得出轴承整体受载情况,验证设计的轴承复合圈满足组合轴承使用要求。

组合轴承; 复合圈; 设计; 仿真分析

高造斜率井眼轨迹控制工具是一种新型的无极、可调的指向式旋转导向钻井工具[1]。因为它适应目前油藏开发的发展趋势,解决了目前钻井技术的诸多难点。该工具适用于直井、定向井、超深井、大位移井、超薄油层水平井、长距离水平井、多分枝井等复杂结构井的勘探,能实现井眼轨迹的无极可调控制,能大大提高钻井效率。相对于目前的钻井工具而言具有很大的优势,具有轨迹控制精度高、井眼净化好、位移延伸能力高、机械转速高和钻井效率高等诸多优点[2]。在弯曲的井眼约束下,在高温、高压和高弯曲交变应力等恶劣工况下,高造斜率井眼轨迹控制工具旋转运动状态十分复杂,工具失效问题尤为突出。这不仅对工具的承载能力和强度提出了更高的要求,还对其安全、密封及润滑性能发出了更大的挑战。轴承作为导向工具的最主要旋转支撑零部件之一,其工作寿命和可靠度是支撑工具正常工作的有力保障。为了保证主轴在旋转的同时可以弯曲,高造斜率井眼轨迹控制工具采用的是由一个调心滚子轴承和两个推力调心轴承组成的特殊组合轴承形式,这种组合形式未见在其他装备上应用的报道[3]。轴承复合圈作为组合轴承结构中连接轴承并使轴承位置相对固定的重要部件,在组合轴承中紧挨着中间调心滚子轴承并关于调心滚子轴承对称分布(图1)。

图1 组合轴承剖视图

复合圈的精确设计对整个组合轴承的使用性能有重要影响。本文根据轴承复合圈与轴承之间的配合关系,运用COMSOL Multiphysics仿真软件完成对轴承复合圈进行设计分析,并对组合轴承模型进行整体应力分析,验证设计的轴承复合圈不仅能满足自身强度要求而且还能满足组合轴承整体正常使用性能要求,最终设计出满足使用要求的轴承复合圈。

1 组合轴承复合圈受力分析

轴承复合圈是为了保证组合轴承的配合性能,调整轴承安装过程游隙大小,工作过程中不使轴承之间直接相接触致使轴承失效而采用的一个部件[4]。单个轴承使用过程中,可以根据选用的轴承类型而直接选择普通轴承垫圈标准件,由于研制井眼轨迹控制工具过程中,组合轴承是多轴承配合使用结构,组合轴承在工作过程中,复合圈的受力情况十分复杂,并不能简单采用轴承垫圈标准件,需要设计出能与所选用的21314型轴承、29317型轴承相配合,并且满足强度要求的复合圈[5]。

根据井眼轨迹控制工具的组合轴承装配图,可以确定轴承复合圈的形状草图。查阅轴承技术手册,知29317型轴承轴圈接触宽度B值为13 mm,轴圈内径d为85 mm,轴圈外径D2为150 mm,21314型轴承内径d为70 mm,内滚道之间最大直径d2为94.3 mm,外径D为150 mm,所以根据配合关系,由B=13 mm确定图2中e边的尺寸为13 mm;由29317轴承轴圈内径d=85 mm和21314轴承内径d=70 mm可以确定复合圈f+h=(85-70)/2=7.5 mm,再由复合圈与工具无配合关系可以确定复合圈外径小于75 mm,在此取R=71 mm,则d=28.5 mm。

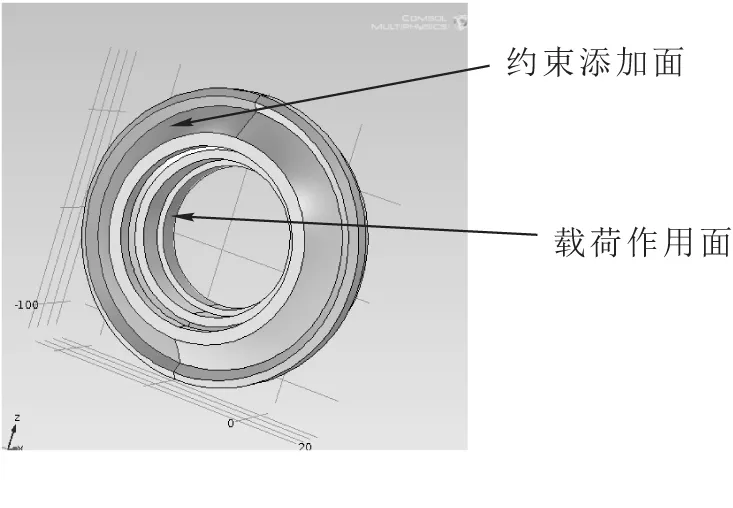

由于组合轴承在工具中的轴向尺寸一定,故复合圈总宽31 mm,即a+g=c+e+m=31 mm,其中为了保证复合圈不在剪切应力作用下失效,确定g>e=13 mm,且g a,b,c,d,e,f,g,h,m代表截面各边尺寸值; 2.1 材料的确定 考虑组合轴承的稳定性、高效性使用要求和机械零部件设计过程中遵循经济性原则[7],选取轴承复合圈材料为普通碳钢,材料的物理参数分别为:杨氏模量E=2.1×1011Pa,泊松比γ=0.3。 2.2 载荷与约束的添加 考虑到组合轴承结构中,轴承复合圈和推力调心滚子轴承之间是过盈配合关系,因此将复合圈和推力调心滚子轴承整体分析,在分析过程中将复合圈与轴承接触面定义为一对接触对。添加载荷时,将复合圈在实际工作过程中承受的载荷视为均布载荷,添加在复合圈内圈一半的作用面上,推力调心滚子轴承滚道添加固定约束[8]。载荷、约束添加情况如图3所示。 图3 载荷与约束添加 2.3 网格划分 计算过程中为确保仿真结果和节省仿真时间,选取自由三角形网格划分,设定尺寸单元时选择“较细化”参数,网格剖分结果如图4所示。 图4 网格划分 2.4 计算及后处理 为反映轴承复合圈的应力分布情况,先用应力云图展示整体模型应力情况,然后用一维线图反映复合圈一边线的变形位移情况[8]。仿真结果如图5和图6所示。 图5 复合圈应力云图 图6 复合圈边线位移—维线图 由应力云图可清晰看到轴承复合圈各点的应力分布情况,且由复合圈边线的应变位移图可看出其载荷分布大致呈抛物线分布,符合文献[9]中轴承载荷作用下轴承内圈受力呈抛物线分布的相关描述。 2.5 仿真结果分析 为研究不同尺寸的轴承复合圈的应力情况,仿真过程中共对10组不同尺寸的复合圈进行加载分析,从中选择相同条件下承载能力最大的复合圈尺寸。对比结果如表1所示。对比10组数据,2,3组中a应取满足范围中的较大值,3,4组数据在满足f+h=7.5 mm条件上取h适当大些,最大应力值会更小,而4,5,6组中b值对复合圈的应力影响较大,满足条件下b值应取较大者,g值不宜取过大,b=6.5 mm左右为适宜。综合考虑实际情况,轴承复合圈选择第9组尺寸参数,复合圈所受最大应力值不超过20.894 MPa,远小于材料的屈服应力值235 MPa,满足设计要求。 表1 10组不同尺寸参数的复合圈最大应力情况结果对比 组合轴承复合圈满足自身强度要求并不表示它也能满足组合轴承整体使用性能要求。由于设计组合轴承复合圈时并没有考虑组合轴承整体承载情况,故有必要将组合轴承整体模型进行受载分析。 对组合轴承整体模型进行仿真分析过程中,将组合轴承整体模型材料参数设计为:杨氏模量E=2.1×1011Pa,泊松比γ=0.3。添加的载荷与上述添加在轴承复合圈上载荷相同,将约束添加在与井眼轨迹控制工具壳体接触的轴承外圈上。整体模型仿真分析结果如图7所示。 由组合轴承整体模型分析应力云图可以看出,整体模型的最大应力值为278.61 MPa,最大应力值在轴承内外圈与滚子接触的接触点上,而轴承复合圈上所受最大应力值小于50 MPa,该应力值小于材料的许用应力值235 MPa,满足组合轴承的强度要求。由此验证了组合轴承复合圈尺寸设计满足自身强度要求和组合轴承整体使用强度要求,为后续研究组合轴承使用性能、分析其工作游隙奠定了理论基础。 图7 整体模型应力云图 [1] 冯 定,袁咏心,李汉兴,等. 井眼轨迹控制工具发展现状及趋势[J].石油机械,2011(03):77-80. [2] 何茂伟.旋转导向钻井技术在水平井中的应用[J].中国石油和化工标准与质量,2013, 11:56. [3] 王玉明, 索双富, 卢 刚, 等. 高端滚动轴承发展战略初探[J]. 轴承工业, 2013 (02): 14-19. [4] 王文斌 机械设计-技术手册[M] 北京:机械工业出版社,2004. [5] Jang G H , Han J H, Seo C H.Finite element modal analysis of a rotating disk-spindle system in a HDD with hydrodynamic bearings considering the flexibility of a complicated supporting structure[J]. Microsystem Technologies, 2005, 11 (07):488-498. [6] 曹树谦, 张 宁. 具有滑动轴承的稳态转子系统有限元建模分析[J]. 汽轮机技术, 1999,41(06): 347-350. [7] Laurian T, Tudor A, Maftei C, et al. SKF Toroidal roller bearing carb-productivity improvementaI and maintenance cost reduction through reliability and sustainability [J]. Revista Fiabilitate si Durabilitate ,2010, 1(05):7. [8] 中仿科技公司.COMSOL Multiphysics多物理建模与分析[M].北京人民交通出版社,2007:25-96. [9] 濮良贵,陈国定,吴立言.机械设计[M].北京:高等教育出版社,2013:310-313. [责任编校: 张 众] Design and Simulation Analysis of Composite Ring of Combination Bearing ZHU Liang, ZHANG Hong, XIANG Ru,GONG Pan, FENG Ding (SchoolofMechanicalEngin.,YangtzeUniv.,Jingzhou434023,China) To ensure the spindle can be bent while rotating in the high deflecting trajectory control tool, a kind of special combination bearing was adopted, which was assembled by a self-aligning roller bearings and two self-aligning thrust roller bearings. Before conducting simulation to study the performance of the combination bearings , it′s necessary to design a bearing composite ring. This paper analysed multiple sets of different sizes composite ring for simple optimization, to find the most suitable size of the composite ring which meets the carrying capacity. Finally a simulation experiment to the overall combination bearing model was conducted to verify that the composite ring can meet the strength requirements of itself and the performance requirements of overall combination bearing. combination bearing; bearing composite ring; design ; simulation analysis 2014-07-15 2013年省级大学生创新创业训练项目(104892013024),2013国家自然科学基金项目(51275057), 2013高等学校博士学科重点科研基金项目(20124220110003) 朱 亮(1991-), 男, 湖北黄石人,长江大学本科生,研究方向为石油机械设备自动化研究与开发 张 红(1982-),女,山东青岛人,长江大学讲师,长江大学博士研究生,研究方向为石油装备研究与开发 1003-4684(2015)01-0073-04 TE921 A

2 组合轴承复合圈仿真分析

3 复合圈强度验证