拉伸试验中充填体声发射特性及数值模拟研究

2015-05-11谢勇何文刘贤俊谢涛黄翔涛

谢勇 , 何文 , 刘贤俊 , 谢涛 , 黄翔涛

(江西理工大学,a.建筑与测绘工程学院;b.资源与环境工程学院;c.江西省矿业工程重点实验室,江西 赣州 341000)

0 引 言

随着采矿技术的发展和矿山地下开采深度逐步增加,下向胶结充填法已成为金属矿山常用的一种采矿方法,然而其回采工作是在胶结充填体的人工假顶的保护下进行作业,所以充填顶板的稳定性是安全回采的关键所在,研究表明充填顶板的稳定性很大程度上是受张拉破坏[1-2].许多学者对其顶板的稳定性及预测做了大量的研究,如文献[3]阐述了利用数值模拟与现场监测相结合,研究了充填体顶板的破坏模式与变形特征.文献[4]利用“简支梁”理论计算与数值模拟相结合,详细分析了采场顶板的安全合理跨度,并提出了相应的监测手段.文献[5]通过利用RFPA数值模拟的方法,研究了工作面切眼顶板的冒顶因素,揭示了其冒顶机理,并建立了顶板冒顶的安全监测体系.鉴于此,本文将通过巴西劈裂试验并结合声发射技术对胶结充填体的抗拉破坏试验进行探讨.同时采用RFPA2D数值模拟软件对胶结充填体拉伸破坏试验进行模拟,了解其胶结充填体抗拉破坏时的损伤演化过程与声发射特性.

1 室内试验研究

充填顶板受张拉破坏的现象比较普遍,相关学者对充填体抗拉破坏的力学特性研究也相对较多[6-9],但借用声发射平台来研究胶结充填体张拉破坏的过程较为鲜见.根据其破坏原理及声发射测试原理[10],试件破坏时释放能量的大小与产生的声发射信号成比例关系,试件某部位产生的声发射信号越多,预示着该部位损伤程度越大.故可试图利用声发射技术来监测充填体拉伸破坏,揭示其损伤演化规律.本次试验选用声发射事件数进行研究.

1.1 试验装置

试验选用RMT-150C试验机,可利用轴向位移与横向位移控制试样的破坏过程,并可动态跟踪和绘制试验过程中的试样的瞬时应力、位移和应变曲线等.声发射系统采用SAEU2S型发射检测仪,能同时采集上升时间、幅度、振铃计数、能量等参数.试验选用120 kHz主频的探头,设置采样频率为20~100 kHz,前置放大器增益为40 dB.

1.2 试验过程

本次试验选用配合比为1∶4的标号42.5#水泥胶结分级尾砂充填体,试件尺寸直径为50 mm,高度为50 mm,试件的平整度控制在0.02 mm内,标准养护箱养护28 d,然后进行单轴抗拉声发射试验,试验过程采用位移加载方式,试验选用的加载速率为0.001 mm/s,试验过程如图1所示.

图1 试验过程示意图Fig.1 Schem atic diagram of test procedure

1.3 试验结果及分析

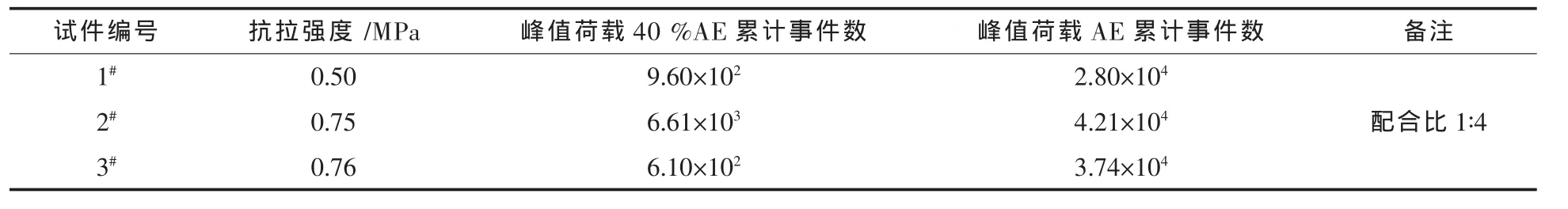

由应力、声发射参数和时间关系曲线图2~图4表明,胶结充填体试件拉伸破坏时产生的声发射信号具有如下特征:①加载初期至应力峰值的40%阶段,发射事件数随时间的变化增量极少,由表1统计表明1#、2#和3#试件在此阶段的累计事件数分别占峰值点的3.4%、15.7%和1.6%,处于应力初始阶段,由于充填体内部颗粒间存在孔隙,应力作用下孔隙被挤压密实,而试件内部的微破裂极少,所以导致释放的声发射信号也极少,声发射累计事件数的变化曲线斜率也几乎为零,说明试件损伤破坏程度很小;②应力峰值的40%至应力峰值阶段,此阶段,声发射事件数随时间快速增长,图2~图4表明声发射事件数随时间的变化曲线存在一个很明显的“拐点”,其斜率变化角度在60°~80°之间,随后进入一段较为平缓的“波动变化期”,此时预示充填体即将破坏.临近应力峰值点时,事件数也达到最大值,而这阶段的声发射累计事件数随时间的变化曲线斜率也达到最大值,表明充填体出现严重的损伤破坏,而室内试验也观察到该阶段充填体试件裂纹的扩张,最后汇聚成宏观的破裂带贯穿整个试件而导致破坏;③应力峰值后,充填体声发射事件数快速降为零.观察到试件是从沿着加载轴线方向由中间劈裂导致试件受拉破坏.

表1 充填体声发射参数统计T able 1 Parameters of acoustic em ission statistics for back fill

图2 充填体1#试件试验结果Fig.2 Test resu lts of 1#back fill specim en

图3 充填体2#试件试验结果Fig.3 Test results of 2#back fill specimen

图4 充填体3#试件试验结果Fig.4 Test resu lts of 3#back fill specim en

2 数值模拟试验

室内拉伸试验揭示了试件宏观的破坏,而为了进一步探索试件的微观损伤情况,再现其破坏过程,通过数值模拟软件RFPA (Realistic Failure Process Analysis)有助于了解其内部裂纹的孕育、扩展直至破坏过程.RFPA是一个能够模拟非均质性材料渐进破坏过程的数值模拟软件.它包括应力分析和破坏分析2方面的功能.应力分析采用有限元法,而破坏分析则采用破坏准则来判断材料单元的破坏.利用刚度性退化和刚度重建的方法来处理单元的破坏.在数值模拟计算中,假定单元破坏损伤量与材料的声发射之间、声发射能量释放率与损伤单元弹性应变能的释放存在正比关系,然后通过单元损伤量来研究分析材料的声发射规律,并且可以根据材料破坏时的声发射特性来模拟研究材料损伤演化过程[11-12].

2.1 模型建立

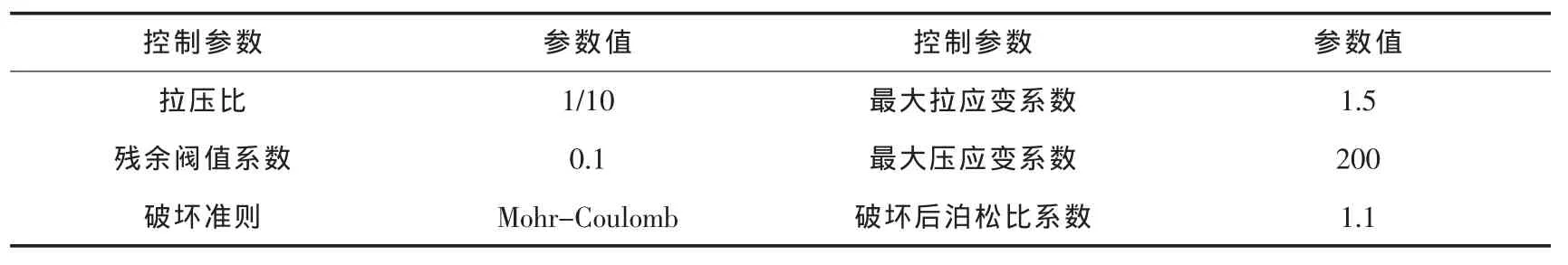

本次模拟利用RFPA2D软件,模拟胶结充填体试样尺寸直径为50 mm.划分单元格数为150×150,采用平面应变及位移加载方式来模拟试件在巴西劈裂试验中的破坏过程及声发射特征.每步加载量设置为0.000 25 mm,直到试件完全破坏为止.模拟中假定材料细观单元的力学性质满足Weibull分布[13],破坏准则采用摩尔-库仑准则[14].模拟试验中充填体的物理力学参数见表2,其破坏准则控制参数表3.

表2 充填体的物理力学参数Table 2 Physical and mechanical param eters for back fill

表3 破坏准则控制参数T able 3 Failure criterion control param eter

2.2 模拟结果及分析

2.2.1 模型破坏分析

图5数值模拟结果表明:从加载初期至第25步,试件并未表现任何的宏观损伤破坏,随着荷载的增加,当加载至第45步时,沿着加载方向的试件圆盘中心附近首先出现了微单元的破坏,荷载进一步增加,微单元的破坏也逐渐增多,且随机分布在加载轴附近,如图5(c)所示.当加载到第85步时,微单元的破坏开始逐渐加快,且随机、无序的分布在沿着加载部位的上下两端不断萌生和扩展,随后所有微单元的破坏进一步转化为有序的汇聚与延伸.此时,试件圆盘上出现了宏观的裂隙,直到加载至第105步时,试件圆盘上出现了一条沿着加载方向完整的裂隙带,此时预示着充填体已经失稳破坏.对比图6室内充填体试件的抗拉破坏,两者的破坏模式具有很好的一致性,表明数值模拟的结果能与室内结果很好的吻合.通过数值模拟试验,揭露了充填体更为深层次的内部损伤特征及拉伸破裂的基本规律裂.

图5 拉伸破坏的数值模拟Fig.5 Num erical sim ulation of tensile failure

2.2.2 声发射分布特征分析

图6 拉伸破坏室内试验示意图Fig.6 Schem atic diagram of tensile laboratory test failure

1)试件拉伸破坏时不同加载步的数值模拟声发射分布结果见图7.每个圆圈代表当前步及以前产生的全部声发射活动,其直径大小代表声发射所释放的能量大小,其声发射能量、频度的统计可以判别试件的破坏程度.从图7中可以看出,加载初期,试件并无声发射信号产生,直到加载至第25步时,才开始出现声发射信号.室内声发射试验亦是如此,加载初期并未有产生声发射信号.随着荷载的增加,声发射信号开始无序的随机分布在加载轴线附近,表明在该部位出现了损伤,激发了声发射信号的产生.对比图6(a)表明,加载至25步时并未看到任何的细观裂隙,但图7(b)却显示了一个声发射信号,说明试件内部开始出现了细微的损伤破坏.随着荷载的进一步增加,试件圆盘上的声发射信号由无序开始变为有序的沿着加载轴线的方向集中分布,表明试件已经出现了一定量的损伤破坏,直到加载至105步时,在试件的裂隙带上布满了大量的声发射信号,此时,试件已经破坏,然而观察发现声发射信号集中地分布在加载轴线附近,其他部位极少出现,这说明其他部位几乎未损伤,仍有一定的承载力.

图7 充填体拉伸破坏时声发射数值模拟Fig.7 Num erical sim ulation for acoustic em ission w ith the back fill tensile failure

2)对比图8室内声发射试验结果与图9数值模拟试验结果,存在局部的不同,比如室内试验的声发射事件数与时间的变化曲线出现阶段性的拐点斜率大于数值模拟结果的曲线变化斜率,这可能是跟试件自身材料的均匀性有关,但总体上来说,试件拉伸破坏过程中的声发射事件数与时间的曲线变化规律是基本一致的,在加载初期阶段,声发射事件数极少,随着应力的增加,声发射事件数也渐渐活跃,直到应力峰值点,声发射事件数迅速增加并达到最大值.

图8 室内试验结果Fig.8 Laboratory test results

图9 数值模拟试验结果Fig.9 Num erical sim ulation results

3 结 论

1)通过室内充填体抗拉声发射试验,得到了胶结充填体拉伸破坏过程的声发射特性,加载初期,声发射信号极少,随着荷载加载至峰值荷载的40%时,声发射信号快速增长,随后进入一段“平缓波动期”当加载至应力峰值时,声发射累计事件数也达到最大值,最后随着充填体试件的破坏,声发射事件数也降为零,同时与数值模拟试验的声发射特性对比,具有很好的一致性.

2)由数值模拟试验再现了充填体试件的损伤破坏过程,试验表明,拉伸破坏首先是由微单元破坏的萌生,然后出现无序扩展的裂纹,随后转变成有序延伸的裂纹,最终在试件圆盘加载轴线的中心处形成一条由中部沿至两端的宏观裂隙带.

[1]解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1986:245-255.

[2]王晓军,冯萧,赵康.不同回采断面顶板充填体破裂声发射数值模拟研究[J].矿业研究与开发,2011(1):9-11.

[3]赵奎,王晓军,刘洪兴,等.布筋尾砂胶结充填体顶板力学性状试验研究[J].岩土力学,2011(1):9-14.

[4]张海波,李示波,张扬,等.金属矿山嗣后充填采场顶板合理跨度参数研究及建议[J].金属矿山,2014(6):21-24.

[5]李季,樊龙,赵希栋,等.工作面切眼顶板冒顶危险区预测体系研究[J].采矿与安全工程学报,2014(3):390-398.

[6]刘志祥.深部开采高阶段尾砂充填体力学与非线性优化设计[D].长沙:中南大学,2005.

[7]邓代强.安庆铜矿特大型采场充填体力学性能、损伤及稳定性研究[D].长沙:长沙矿山研究院,2005.

[8]姚志全,张钦礼,胡冠宇.充填体抗拉强度特性的试验研究[J].南华大学学报(自然科学版),2009(3):10-13.

[9]邓代强,姚中亮,唐绍辉.单轴拉伸条件下充填体的力学性能研究[J].地下空间与工程学报,2007(1):32-34.

[10]秦四清,李造鼎,张倬元,等.岩石声发射技术概论[M].成都:西南交通大学出版社,1993.

[11]唐春安,王述红,博宇方.岩石破裂过程数值试验[M].北京:科学出版社,2003:32-60.

[12]徐涛,于世海,王述红,等.岩石细观损伤演化与损伤局部化的数值研究[J].东北大学学报,2005(2):160-163.

[13]WeibullW.A statisticaldistribution function ofwideapplicability[J].Journalof Applied Mechanics,1951 ,18(3):293-297.

[14]胡建华,周科平,古德生.基于RFPA2D的顶板诱导崩落时变效应数值模拟[J].中国矿业, 2007, 16(10): 86-88.