花萼状涡流阵列传感器裂纹在线定量识别算法*

2015-05-09杜金强李培源何宇廷

杜金强,李培源,何宇廷,武 卫,丁 华

(空军工程大学航空航天工程学院,西安 710038)

花萼状涡流阵列传感器裂纹在线定量识别算法*

杜金强,李培源,何宇廷*,武 卫,丁 华

(空军工程大学航空航天工程学院,西安 710038)

针对传统涡流检测逆向算法难以满足结构健康监测技术对实时性、在线以及算法复杂性低的要求,介绍了一种花萼状涡流阵列传感器,分析了传感器感应线圈输出信号在裂纹扩展过程中的变化特点和规律,提出了基于裂纹特征在线提取的裂纹在线定量识别算法,并通过304不锈钢和TC-4钛合金的疲劳裂纹在线监测试验对算法的有效性进行了验证。研究表明:采用滑动窗口分析方式,对窗口内数据流进行最小二乘回归和递推最小二乘回归,依据回归参数和阈值可以对裂纹特征进行有效识别,进而实现裂纹的在线定量监测。

涡流阵列传感器;定量识别算法;滑动窗口;裂纹特征;在线监测

飞机结构是决定飞机在规定服役期限内能否满足规定功能和任务需求的基础,一旦出现损伤(疲劳裂纹、腐蚀或外部冲击等)将会影响飞机在服役期限内的安全可靠性、战备完好率和使用寿命。为提高飞机结构的可靠性与安全性,在传统的基于无损检测技术(NDT)的周期性维修方式基础之上,基于结构健康/损伤监测技术(SHM)的视情维修方式(或称基于状态的维修模式(CBM))作为具有诱人前景的全新理念被提出来并逐渐应用到飞机结构的精确维修中,而作为获取装备底层状态信息的关键技术,SHM成为实现CBM的重点同时也是难点[1-2]。

国外在理论研究和工程实践方面对飞机结构健康监测技术开展了较为广泛的研究,多种监测技术已经较为成熟并在国外军用和民用航空领域都得到不同程度的应用,例如传统的光纤法、压电法[3]和声发射法[4]。同时国外多家公司研制了专用的飞机结构健康监测系统,如澳大利亚SMS公司的CVM系统(相对真空度系统)[5]、美国JENTEK公司的MWM(Meandering Winding Magnetometer)传感器[6]以及空客公司的ETFS(Eddy Current Foil Sensor),这些系统日益展现出巨大的应用前景。在国内,空军第一研究所在90年代就在全机疲劳实验中采用声发射技术监测飞机主梁结构的裂纹萌生[7];南京航空航天大学的基于压电元件和主动Lamb波技术的结构健康监测系统[8]和西安交通大学的智能信息涂层[9]已进入工程验证阶段。国内的飞机结构健康监测技术面临的主要瓶颈是如何将技术转化为实际工程应用。例如,智能涂层使用中经常出现脱落、损坏等各种耐久性问题,而压电和声发射技术在实际使用过程中往往受到发动机等强噪声源的严重影响。鉴于涡流检测在高频下对结构表面裂纹的高灵敏度以及传感单元与结构非接触等优点,笔者对一种花萼状涡流阵列传感器进行了研究,其在结构上具有规则化、柔性平面和阵列化等特点,该传感器对金属结构裂纹的定量监测能力已在实验室条件下得到初步验证[10-11]。

在涡流检测技术中,涡流信号反演技术或逆向问题是关键,其通过对涡流检测输出信号进行分析处理,判断结构中是否存在裂纹并识别出裂纹的位置和大小。逆向问题求解中的严重非线性和不适定性,使涡流的定量化检测和评估成为涡流检测技术一直面临的难题[12]。传统的涡流逆向问题求解算法主要是基于信号处理技术,有模式分类法[13],回归分析法[14]和概率推理法[15]等。当将花萼状涡流阵列传感器应用到结构健康在线监测领域时,现有的涡流逆向求解算法难以满足结构健康监测对损伤识别算法实时性、在线性以及复杂性低的要求。

为解决上述问题,本文在介绍花萼状涡流阵列传感器的基础上,分析了传感器在裂纹监测过程中的输出信号特征,提出了基于最小二乘回归的裂纹特征在线提取算法,并通过疲劳裂纹在线监测试验验证了算法的有效性。

1 花萼状涡流阵列传感器及其输出信号特征

1.1 花萼状涡流阵列传感器的基本原理

图1 花萼状涡流阵列传感器

花萼状涡流传感器是针对螺栓连接结构的孔边裂纹监测需求而提出来的,如图1所示[16-17]。激励线圈从中心圆处呈辐射状向四周螺旋展开,在激励线圈的螺旋线间隔内分布着环状感应线圈。激励线圈中通以激励电流I,用于在传感器监测空间内产生激励磁场,环状感应线圈用于感应激励磁场在监测空间内的反射场,而反射场跟传感器监测空间内的电磁特性参数和空间边界条件紧密相关。结构的损伤伴随着结构电磁特性参数和边界条件的改变,在其他条件不变的情况下,当结构损伤到达感应线圈1的检测区域时,感应线圈1输出信号发生变化,当结构损伤到达感应线圈2的检测区域时,感应线圈2的输出信号相应地发生变化,通过检测各感应线圈的信号变化情况,就可以实现裂纹的定量检测。相对于现有的结构健康监测技术,花萼状涡流传感器具有诸多优势。比如电磁涡流的的非接触式监测能力保证了传感器与被监测结构的松耦合集成方式,不需要通过直接(例如基于电位法的随附损伤效应)或间接(例如基于Lamb波的压电效应)的结构传递方式将裂纹信息传递到传感器中,使得传感器与被监测部件能够在物理结构上保证独立性。同时传感器的柔性平面制作工艺保证了传感器与被监测部件在结构上的适应性,且可以大大提高传感器的一致性。此外,基于类似分段监测的思路,通过传感线圈的阵列化设计,将裂纹的定量识别转化为各感应线圈输出信号的裂纹特征识别,大大降低了逆向算法的复杂性。

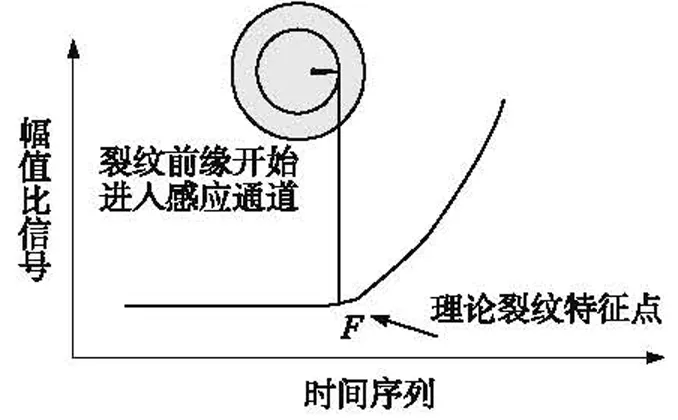

图2 传感器输出信号中的裂纹特征

1.2 传感器输出信号中的裂纹特征

选取传感器各感应线圈的感应电压信号与激励线圈的驱动电流信号之间的幅值比作为传感器监测输出信号(为便于表述,在后续节中,将该输出信号简称为幅值比)。将花萼状涡流传感器应用于结构疲劳裂纹的在线监测,当裂纹损伤进入某感应线圈的检测区域时,其幅值比信号开始增加(如图2所示),随着裂纹的扩展,幅值比信号持续增加。以幅值比信号开始快速增加的“拐点”为结构表面裂纹前缘进入感应线圈的特征点,依据阵列化感应线圈所处的位置,即获得裂纹的长度,显然监测曲线中“拐点”F的在线提取是裂纹在线定量识别的关键。

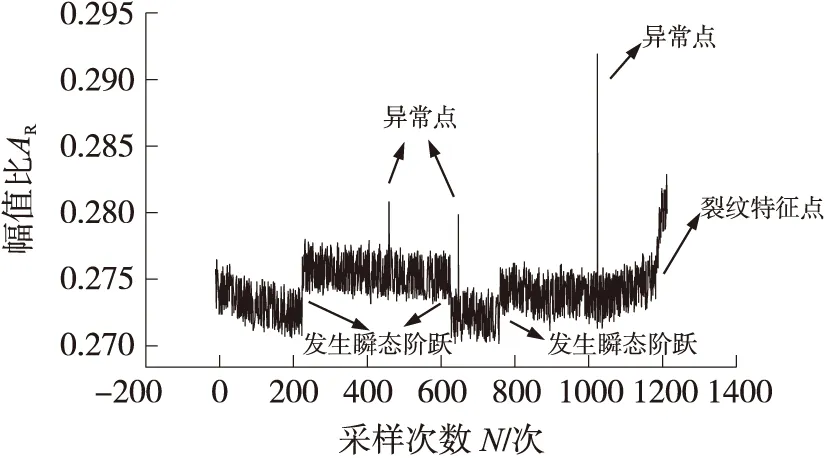

1.3 传感器实际输出信号的典型特征

将花萼状涡流阵列传感器应用于金属结构疲劳裂纹的在线监测时,受结构应力、振动等因素的影响,传感器的实际输出信号比较复杂,图3~图5为传感器输出信号的典型特征。

图3 系统稳定工作时传感器输出信号特征

图4是系统处于稳定工作状态时的传感器监测数据趋势及信号特征,可知在稳定工作状态下,监测数据流变化趋势较为平缓。出现裂纹特征后幅值比信号快速上升。同时实际监测数据流的信噪比较低,信号的上下振荡幅度跟数据流在裂纹特征点之后的上升幅度处于同一水平,这要求裂纹特征实时在线提取算法必须具有一定的抗噪能力。

系统处于启动工作状态时的传感器监测数据趋势及信号特征如图4所示,与图3不同的是监测数据流在系统启动初始阶段会呈现缓慢上升(上升监测数据流未示出)或下降趋势,这可能与传感器激励及感应线圈温度、系统组件中电子产品对环境温度的适应性及整体系统组件的匹配工作有关。

图5 系统外部工作状态改变时传感器输出信号特征

图5是系统外部工作状态改变时传感器监测数据趋势及信号特征。可知监测系统在外部工作状态改变时,如传感器发生位置偏移、传感器与系统之间的连接电缆受到较大幅度的振荡、监测系统工作环境温度发生较大幅度的变化等,监测数据流会发生瞬态阶跃,而后趋势平缓。同时,在实际监测过程中发现,监测数据流中有时会发现不可预测的数据异常点,异常点处的幅值比信号明显高于理论信号值,虽然该类型异常点出现的概率较低,但是裂纹特征模式实时在线提取算法也必须考虑之类异常点的处理。

2 裂纹特征模式在线提取算法

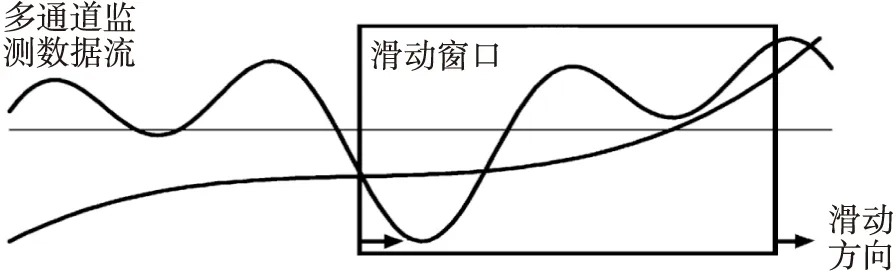

2.1 传感器多通道监测数据流的分析方式

监测数据流裂纹特征模式在线提取问题类似于传统的动态数据流实时趋势分析问题。由于动态数据流自身的特点,要求数据流分析算法计算效率高,满足实时性或近似实时性的需求,并且计算过程资源消耗少[18-19],这种要求限制了小波变换、奇异谱分析、神经网络等高级算法在动态数据流趋势分析中的应用,在现有常用的趋势提取算法[20-21]中滑动窗口算法和外推式在线数据分割算法得到较为广泛的应用。滑动窗口(SW)算法是一种连续建模分析数据流分割算法。即在当前已建立回归模型的数据段基础上,用新到达的每一数据扩充当前数据段,并重新建立新的回归模型。若该模型的拟合均方差大于预先给定的分割点阈值,则认为新到达的数据为当前数据段的分割点。而外推式在线数据分割(OSD)算法待到当前数据序列达到一定长度时,才对其建立回归模型;此后对于新到达的数据,只将其代入已建立的模型,分析外推累积误差。

花萼状涡流传感器监测数据流裂纹特征模式的在线提取可参考SW和OSD算法,但与动态数据流实时趋势分析所不同的是,传感器监测数据流裂纹特征在线提取不需要提取数据流在全部时间序列上的趋势,而只需要在线提取特定的裂纹特征,即传感器监测数据流裂纹特征模式问题提取在某种意义上是一种滤波器设计问题。考虑到单通道监测数据流上的裂纹特征模式及裂纹特征点在全部监测时间序列内只会出现一次,本文中传感器监测数据流裂纹特征在线提取采取滑动窗口(SW)分析方式,如所图6所示。

图6 传感器多通道监测数据流的滑动窗口分析方式

在图6中,窗口在多通道监测数据流滑动,保证滑动窗口内的数据为实时更新的数据流集,而裂纹特征的实时提取即是针对滑动窗口内数据流集进行的。

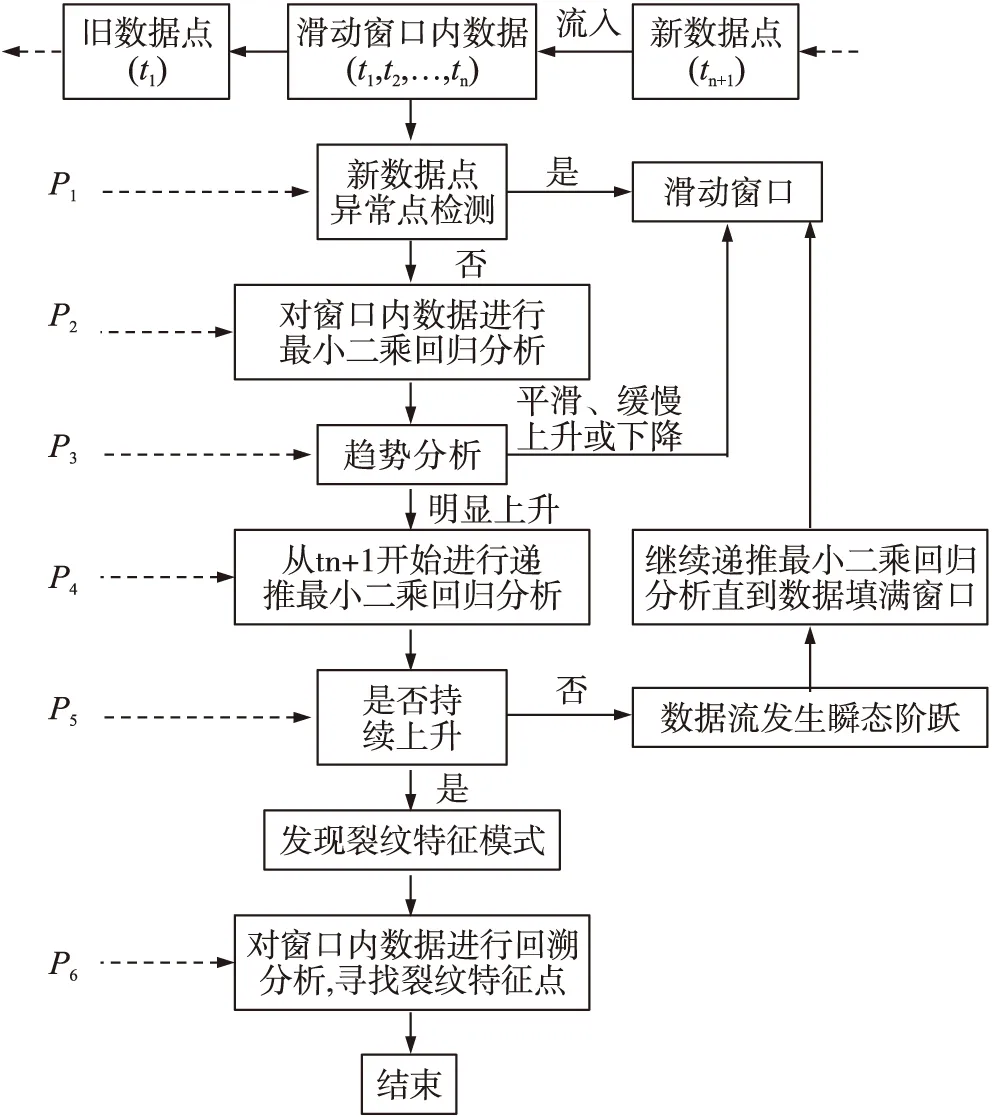

2.2 裂纹特征的实时提取算法

在考虑实际监测数据流的趋势流向、信号特征以及算法对实时性的要求后,本文提出了一种基于最小二乘回归的裂纹特征实时提取算法,算法的流程框架如图7所示。

图7 裂纹特征实时提取算法流程框架图

在图7中,针对新流入滑动窗口的数据,首先进行异常点检测,如果异常则剔除该异常点,重新滑动窗口;如果不是异常点,则对窗口内的数据流进行最小二乘回归分析,根据回归参数及预定阈值分析数据流趋势,平滑、缓慢上升或缓慢下降趋势则重新滑动窗口,明显的上升趋势则从该新数据点开始进行递推最小二乘回归分析;根据每次回归分析参数判断此后数据流是否是持续上升,如果不是持续上升,可以判定该滑动窗口内数据流的上升趋势是由数据流发生瞬态阶跃造成的,则继续递推至滑动窗口长度;如果判定是逐渐上升,则发现裂纹特征模式,同时锁定该滑动窗口,对窗口内数据流进行回溯分析,寻找裂纹特征点。图中P1、P2、P3、P4、P5、P6各阶段的子算法描述如下:

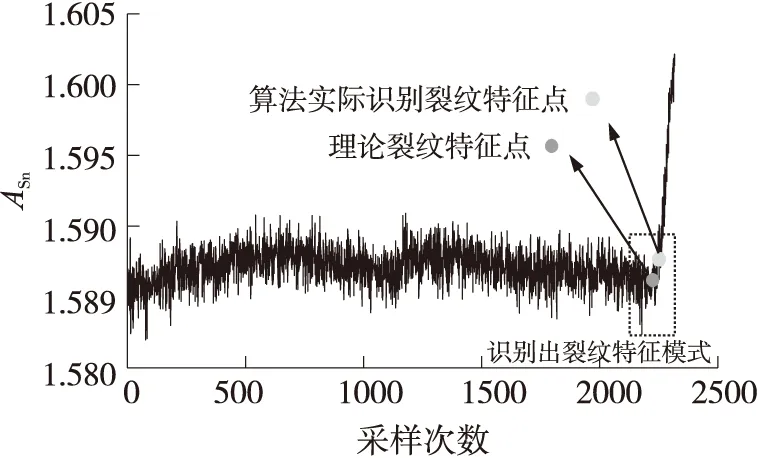

P1:滑动窗口长度为n,窗口内数据流时间序列X=(x1,x2,…,xn),数据流的均值为μ,方差为σ,阈值h1。若xn+1≥h1·σ,数据异常,xn+1 P2:设X中数据流可用线性回归模型描述,即x(t)=f(t,θ)+ε(t),t∈{1,2,…,n}。其中f(t,θ)=a·t+b为数据流的线性回归模型,θ=[a,b]T为模型参数向量,ε(t)为独立同分布零均值白噪声,参数a为X的趋势特征值。将数据流表示成向量形式X=[x1,x2,…,xn]T,则有X=Uθ+ε,其中ε为期望为0的随机误差向量。 (1) 以最小二乘法估计参数θ,即参数θ满足min‖X-Uθ‖2,得 θ=(UTU)-1UTX=pq (2) 其中,p=(UTU)-1,q=UTX。 P3:定义阈值h2,若a≥h2,滑动窗口内数据流趋势明显上升,若a P4:设滑动窗口内子数据流Xm=[x1,x2,…,xm]T,其中m=2,3,…,n。根据P2算法,Xm和Xm+1的模型参数向量θm和θm+1满足递推关系。 (3) 式中:um+1=[m+1 1] (4) 则 (5) 对式(3),根据矩阵反演公式有 (6) (7) 结合式(3)、式(4)和式(7),得θm+1所满足的递推关系 (8) P5:定义阈值h3和常数c P6:Xk=[xn-k,xn-k+1,…,xn]T,k=1,2,…,n-1。定义阈值h4。若存在h4≥ak>0,则数据点xn-k+1即为裂纹特征点。 为验证本文提出的损伤识别算法的有效性,搭建了疲劳裂纹在线监测系统。通过MTS810疲劳试验机来对试件施加特定的循环载荷,实现裂纹的扩展;激励信号源由AFG3101信号发生器和宽带功率放大器产生,用于驱动花萼状涡流传感器;六通道高速采集卡(NI PXI-5124)采集经宽带运算放大器放大后的传感器输出信号,并将数据流实时传输到信号处理计算机中;通过裂纹特征在线提取算法进行损伤的实时识别,检验算法的有效性。 本节进行了304不锈钢和TC-4钛合金试件的疲劳裂纹在线监测试验,如图8所示。试验中使用的传感器为FA-2型四通道花萼状涡流阵列传感器,由于传感器的感应线圈较多,篇幅所限,文中仅以通道4为例,对304不锈钢和TC-4钛合金试件的疲劳裂纹特征点识别结果分别进行了分析,如图9和图10所示。 图8 疲劳裂纹在线监测试验 图9 304不锈钢疲劳裂纹特征点识别结果(通道4) 在图9中,滑动窗口在2 270采样次数处识别出幅值比信号持续上升的裂纹特征,经回溯识别出在2 230采样次数处出现裂纹特征点,而实际裂纹特征点在2 200采样次数处。在图10中,滑动窗口在1 367采样次数处识别出幅值比信号持续上升的裂纹特征,经回溯识别出在1 359采样次数处的裂纹特征点,而实际裂纹特征点在1 348采样次数处。两次裂纹特征点识别结果均有所滞后,但已基本满足工程实际应用的要求。实际使用中也可以通过降低算法阈值来减小滞后,但降低阈值大小会给算法的鲁棒性带来一定影响。在图10中第100采样次数处由于载荷改变出现信号阶跃,而在线识别算法并没有将其识别为裂纹特征,这也间接证明了本文算法的有效性。 针对飞机金属结构裂纹在线定量监测的需求,介绍了一种花萼状涡流阵列传感器,分析了传感器感应线圈输出信号在裂纹扩展过程中的变化特点和规律,提出了基于裂纹特征在线提取的裂纹在线定量识别算法,并通过304不锈钢和TC-4钛合金的疲劳裂纹在线监测对算法的有效性进行了验证。研究表明:①基于花萼状涡流阵列传感器的金属结构裂纹定量监测问题实质上是各感应线圈输出信号的裂纹特征识别问题,即幅值比信号开始快速增加的“拐点”识别是实现裂纹定量识别的关键。②采用滑动窗口分析方式,对窗口内数据流进行最小二乘回归和递推最小二乘回归,依据回归参数和阈值可以对裂纹特征进行有效识别,进而实现疲劳裂纹的在线定量监测。 [1] Holger S,Henrik R. Structural Health Monitoring:A Contribution to the Intelligent Aircraft Structure[DB/OL]. http://www.ndt.net/article/ecndt2006/doc/Tu.1.1.1.pdf,2012-12-16. [2]Goldfine. Damage Tolerance Using Adaptive Model-Based Methods[P]. United States:US 2004/022547 Al,2004. [3]万建国,朱纪军,石立华,等. PVDF压电薄膜在结构监测中的应用初探[J]. 传感技术学报,1998,11(1):18-24. [4]张涛,李一博,王伟魁,等. 声发射技术在罐底腐蚀检测中的应用与研究[J]. 传感技术学报,2010,23(7):1049-1052. [5]Roach D. Real Time Crack Detection Using Mountable Comparative Vacuum Monitoring Sensors[J]. Smart Structure and Systems,2009,5(4):317-328. [6]Vladimir Zilberstein,Karen Walrath,Dave Grundy,et al. MWM Eddy-Current Arrays for Crack Initiation and Growth Monitoring[J]. International Journal of Fatigue,2003(25):1147-1155. [7]耿荣生,景鹏,雷洪. 飞机主梁疲劳裂纹萌生声发射信号的识别方法[J]. 航空学报,1996,17(3):368-372. [8]袁慎芳,邱雷,王强,等. 压电-光纤综合结构健康监测系统的研究及验证[J]. 航空学报,2009,30(2):348-356. [9]戚燕杰,吕志刚,刘马宝,等. 寿命无极限:飞机寿命管理的技术革命[J]. 中国民航大学学报,2011,29(1):52-57. [10]丁华,何宇廷,焦胜博,等. 基于涡流阵列传感器的金属结构疲劳裂纹监测[J]. 北京航空航天大学学报,2012,38(12):1629-1633. [11]丁华,何宇廷,杜金强,等. 花萼状涡流传感器及其飞机金属结构疲劳损伤监测试验研究[J]. 机械工程学报,2013,49(2):1-7. [12]叶波. 多层导电结构深层缺陷电涡流检测和定量化评估研究[D]. 杭州:浙江大学控制科学与工程学系,2009. [13]Smid R,Docekal A,Kreidl M. Automated Classification of Eddy Current Signatures during Manual Inspection[J]. NDT&E International,2006,38:462-470. [14]Bernieri A,Ferrignao L,Laracca M,et al. Crack Shape Reconstruction in Eddy Current Testing Using Machine Learning Systems for Regression[J]. IEEE Transactions on Instrumentation and Measurement,2008,57(9):1958-1968. [15]Khan T,Ramuhalli P. A Recursive Bayesian Estimation Method for Solving Electromagnetic Nondestructive Evaluation Inverse Problems[J]. IEEE Transcations on Magnetics,2008,44(7):1845-1855. [16]焦胜博,丁华,何宇廷,等. 基于半解析模型的花萼状涡流传感器损伤监测灵敏度分析[J]. 传感技术学报,2013,26(2):205-210. [17]丁华,何宇廷,杜金强,等. 涡流阵列传感器半解析模型的直接FFT构建方法[J]. 传感技术学报,2012,25(7):968-972. [18]Beringer J,Hullermeier E. Online Clustering of Parallel Data Streams[J]. Data and Knowledge Engineering,2005,58(2):180-204. [19]周黔,吴铁军. 一种动态数据流的实时趋势分析算法[J]. 控制与决策,2008,23(10):1183-1185. [20]王永利,徐宏柄,董逸生,等. 基于低阶近似的多维数据流相关分析[J]. 电子学报,2006,43(10):293-300. [21]Sylvie C,Carlos G B,Catherine C,et al. Trends Extraction and Analysis for Complex System Monitoring and Decision Support[J]. Engineering Applications of Artificial Intelligence,2005,18(1):21-36. Crack Quantitative Identification Algorithm of Rosette Eddy Current Sensor Array for Cracks Online Monitoring* DUJinqiang,LIPeiyuan,HEYuting*,WUWei,DINGHua (Aeronautics and Astronautics Engineering College,Air Force Engineering University,Xi’an 710038,China) Considering that the inverse algorithm of traditional eddy current testing can not meet the requirements of real-time,on-line,and simplification in structure health monitoring,an rosette eddy current sensor array was present,the output characteristics of the sensor while crack propagating were analyzed,and a crack quantitative identification algorithm based on extraction of crack-characteristics was proposed. Then crack monitoring experiments of 304 stainless steel and TC-4 titanium alloy specimen were carried out to validate the effective of the algorithm. It was shown that the sliding window analysis mode could be employed in signal processing. The data stream within sliding window was processed by least square regression algorithm and recursive least square regression algorithm. Then the crack characteristics in data stream could be detected through regression parameters and threshold,and the crack length could be identified on-line quantitatively. eddy current sensor array;quantitative identification algorithm;sliding window;crack characteristic;on-line monitoring 杜金强(1984-),男,博士研究生,讲师,研究方向为飞机结构健康监控; 何宇廷(1966-),男,教授,博士生导师,研究方向为飞机结构健康监控。 项目来源:国家高技术研究发展计划项目(2009AA04Z406) 2014-10-29 修改日期:2015-01-29 C:7230 10.3969/j.issn.1004-1699.2015.05.013 V215.5 A 1004-1699(2015)05-0684-06

3 疲劳裂纹在线定量识别算法的有效性验证

4 结论