车用电池箱液冷系统仿真设计

2015-05-09赵文娟吴双群赵丹平陈洋冯强

赵文娟,吴双群,赵丹平,陈洋,冯强

(内蒙古工业大学,内蒙古 呼和浩特 010051)

车用电池箱液冷系统仿真设计

赵文娟,吴双群,赵丹平,陈洋,冯强

(内蒙古工业大学,内蒙古 呼和浩特 010051)

电池包的热管理系统是电动汽车和混合动力安全有效行驶过程中必不可少的辅助系统。本文分析电池工作环境,总结了其设计要求,以某新能源科技有限公司生产的高性能镍氢动力电容电池-NMCH300S为例,运用三维建模软件设计出了电池包的机械结构,并利用有限元ANSYS软件计算出危险点位置,用第四强度理论校核了最危险点强度满足设计要求,使仿真设计起到减少试加工成本的作用。

电动汽车;电池包;机械结构;强度校核

CLC NO.:U463.6Document Code:AArticle ID:1671-7988(2015)07-70-04

引言

电池作为电动汽车上装载有电池组的主要储能装置,是电动汽车的关键部件[1-2]。电池液冷系统是电池包热管理的一个核心的机械部分,其良好的设计理念对整个系统乃至整个电动汽车的发展都有实质性的突破。优秀的设计方案不仅能提高电池包的散热效率,减轻汽车的重量,还能更好的保证电动汽车的安全性和使用寿命。动力电池液冷系统是电动汽车电池管理系统的一个重要组成部分,散热、加热高效均匀,结构简单简洁,价格适中且实用的电池液冷系统不仅为电动汽车电池组提供一个安全稳定的工作环境,还可以降低电动汽车的成本,对电动汽车的产业化,市场化发挥重大的作用。

1、电池包设计流程

1.1 设计要求

以某新能源科技有限公司生产的高性能镍氢动力电容电池-NMCH300S为例。为达到对电池进行能量管理的目的,该箱应具备一定的条件和要求:1)电池箱体必须是密封的。2)电池箱体的形状与单体电池模块的形状相适应。3)电池箱体应能保证冷却液体与电池的绝缘,车身与箱体绝缘,防止存在电池与外界接触可能性而存在安全隐患。4)将电池单体整合后其质量很大,必须进行强度校核5)单体电池的通气孔保证在电池液面上方,保证电池工作过程中正常的换气。6)让更多冷却液接触电池表面。

综上所述,箱体零件在一台机器中占有很大的比例,同时在很大程度上影响着机器的装配精度和抗振性能等。正确的选择箱体零件的材料和正确设计其结构形式及尺寸,是减小机器质量、节约金属材料、增强机器刚度的重要途径。

1.2 设计流程

电池包相关的参数确定之后,根据电池的形状、性能参数、车身的空间布置等来确定电池包的结构形状和冷却形式。除了满足上述功能性的参数后,还需从箱体工作性质校核箱体的刚度、强度,设计其制造精度。设计流程如图1所示:

1.3 参数确定

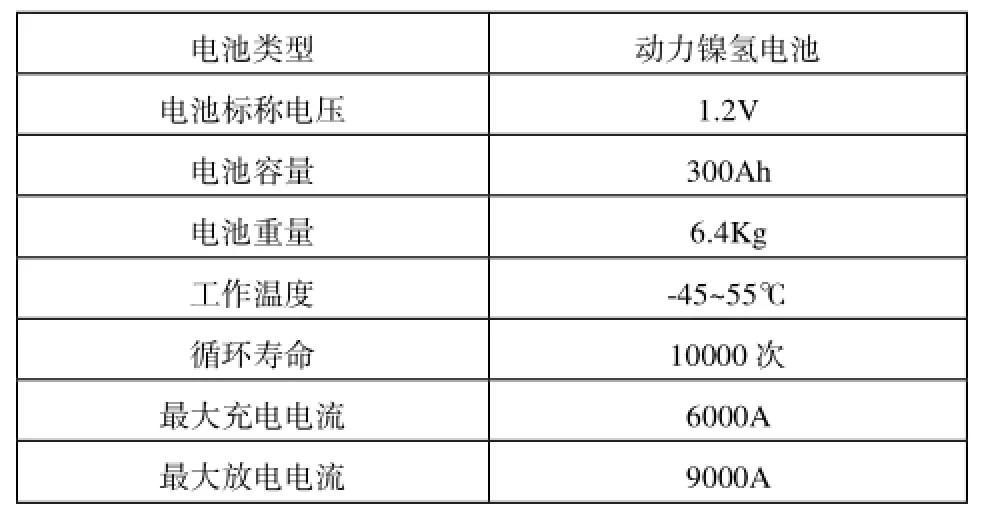

动力电池的选型需要综合考虑电动车的整车性能和动力系统的匹配。本论文采用的是某新能源科技有限公司生产的高性能镍氢动力电容电池-NMCH300S。该电池的性能参数如下表1所示:

表1 电池性能参数

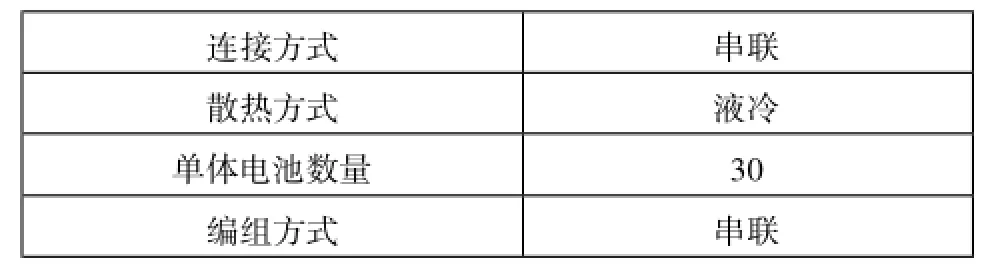

镍氢电池组的参数如表2所示:

表2 镍氢电池组的参数

2、箱体设计和校核

根据设计要求,知道电池箱体的重要性,所以本文重点对箱体进行了设计和校核。

2.1 箱体设计

(1)材料选取。由于电池包处在的工作环境非常复杂。电池的质量决定了电池包的强度和刚度足够大;车辆在行驶过程中出现加速减速转弯等,电池包具备一定的冲击能力和耐疲劳特性;此系统采用的液冷形式,需与绝缘冷却液接触,材料还需抗腐蚀能力;电池箱体在制造的过程中,制造工艺上还需具有良好的焊接性能;考虑到车辆的整体质量和成本,经济性的情况下尽可能减轻箱体的质量。

比较各种材料的特性和用途,采用硬铝合金2A12(原LY12),其切削加工性能在失效状态下良好,耐腐蚀性中等,焊接性能好,适宜做高载荷零件和构件[3]。因此,此材料是不错的选择。

(2)电池包结构形状。箱体常采用的截面形状有多种。综合考率到箱体的重量、制作成本,采用矩形截面的铝板。

1)壁厚。首先,采用经验法或类比法确定壁厚和其他结构的尺寸,再用有限元法(ANYSIS)计算强度和刚度,经过不断的修正,获得合理的尺寸。初步选取厚度为5mm。目的是保证箱体的质量和强度的情况下进行优化。

2)加强肋。加强肋可改善箱体的刚度,同时还起到了液流密封的作用。在箱体的四个角上,其强度要求高,受力工况复杂,并且此处采用的焊接工艺,无法保证足够的强度,因此设计初加上加强筋。在电池箱体增加的冷却液加热箱,为了能够承受电池箱体的重量,同样在加热箱的周围布置一定数量的加强肋板,以增强其承受能力。

3)电池定位。单体电池定位及安装不仅设计单体电池模块的更换机维护,而且设计到整个电池组的安全运行。考虑到电池箱体在制造、安装、联接以及定位和液流走向等因数。设计过程中考虑将30块单体电池分成3列,每列安装10块单体电池,将其水平紧凑的镶嵌在电池箱体底座内,电池上部通过固定特制的框架将电池的四周限制,然后用螺栓将框架与电池箱体固定。从而确保电池单体各个方向的固定。电池箱体的剖面图如图2所示。

4)焊接。由金属材料的性质,采用不熔电极氩弧焊,由于有气体的保护作用,使热量集中,熔池小,焊速快,热影响区较窄,焊接变形小,电弧稳定,飞溅少焊缝致密,表面无熔渣、美观。生产效率高,焊接费用中等水平,适用于硬铝合金的焊接能保证箱体在复杂载荷条件下工作。

(3)电池包三维设计

以上箱体设计造型过程中无法对箱体的结构应力进行详尽计算分析,因此常采用安全系数偏大的,导致箱体体积和质量过大,既增大制造成本,还增加车身的重量。本文电池箱体采用Pro/E三维造型,将实体模型导入ANSYS有限元分析,对模型进行校核。

通过设计的电池包的整体装配模型如图3。

2.2 强度校核

(1)模型和有限元分析

将Pro/E设计成的电池箱体的IGS模型导入ANSYS的结构静力分析模块中,对模型进行网格划分(由于模型结构比较简单),采用的计算机自动生成有限元网格功能,由此生成节点和单元。其中网格类型为六面体20节点Solid186单元,生成的网格如图4所示。

施加载荷:根据箱体的工作性质和环境,由于采用的液冷形式,箱体除了在电池重量作用的面载荷外,还需承受冷却液的载荷和冲击载荷。

由电池参数值知单体电池的质量为6.4Kg,其底面积为为120*60mm2,电池箱体电池槽中的压力为:P=F/A= 8711.1Pa=0.0087MPa

电池箱体中除了电池压力外,还有电池冷却液对箱体的压强。有液体压强知识可知:

液流在箱体中的液流压力为:取冷却液泵的扬程为6m,由此可算得压力为0.06MPa。

经过上述的静力学分析,对箱体加载的形式和作用平面如下所述:

箱体外底面施加全约束;箱体一侧(748*280)施加载荷;箱体壁的其余三面则施加;箱体内地面施加两个载荷(电池对箱体的载荷P和冷却液体对箱体底部的压力)。

将上述压力同时加载在箱体上,通过ANSYS结构新型静力分析,可得到加载后的位移云图(如图5)和应力云图。箱体主要的位移发生在箱体的四壁面的上部,并且位移值不是很明显,最大的位移只有7.12561mm。基本上不影响箱体结构的稳定性。

图6可知,箱体的绝大多数的应力还是比较小,最大的应力224.721MPa,并且应力主要集中在在箱体壁的四个焊接处、箱体壁的窄边以及导流块的根部。

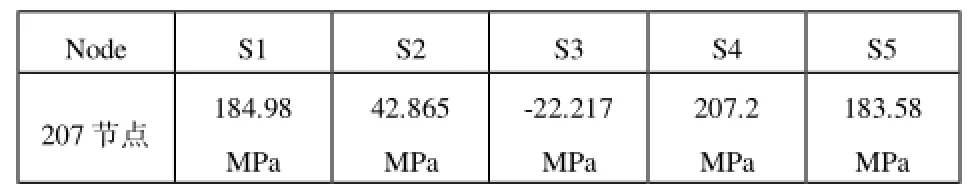

通过ANSYS的计算结果显示,其危险点在207号节点上,其应力值如表5-1所示。

表3 箱体危险点最大应力值

其中S1表示第一主应力;S2表示第二主应力; S3 表示第三主应力;SINT表示应力强度; SEQV表示等效应力

(2)强度校核

根据材料属于塑性材料,引起塑性变形失效,采用畸变能密度理论(第四强度理论)校核--无论什么应力状态,只要畸变能密度达到材料性质有关的某一极限值,材料就发生屈服。

畸变能密度屈服准则:

按第四强度理论的得到的强度条件[4]:

有上述公式和数据代入可知:

由此可以判断箱体的结构强度满足第四强度理论的强度条件,箱体设计方案可行。

3、其他设备

电池液冷系统主要有电池包(箱)、微型控制器、温度传感器、冷却水泵、散热风扇、散热器、冷却液管道、电控三通阀、不燃冷却绝缘液等部件组成。其冷却液线路如图7所示:

温度传感器作为液冷系统的的采集的温度信号传送给微型控制器,控制器对信号处理后发出一个执行命令,执行机构(冷却液泵、三通阀、加热装置)接受指令后执行相应的动作。

4、结论

此文对电池液冷系统中电池包部分的设计进行优化,设计出液冷电池包的结构形状,并且绘制出机械工程图。同时,应用有限元分析软件ANSYS分析箱体在线性静载荷和附加的模拟动态载荷的极限综合作用下箱体应力的分布强度并分析应力图,运用第四强度理论(畸变形强度理论)校核箱体最大应力点处的强度要求,从而说明设计符合要求,从而一定程度上解决纯电动车用镍氢电池使用过程中温度过高或过低,以及电池模块温差大,影响电池的充放电性能和使用寿命等难题。

[1] 陈全世,齐占宁.燃料电池电动汽车的技术难关和发展前景[J]汽车工程,2001,23(6)362-363.

[2] 林成涛,陈全世 .燃料电池客车动力系统结构分析[J]公路交通科技,2003,20(5)134-135.

[3] 吴宗泽.机械设计实用手册[M].化学工业出版社2010.

[4] 刘鸿文.材料力学(第4版) 高等教育出版社 2006.

Simulation design for the cooling system of car battery pack

Zhao Wenjuan, Wu Shuangqun, Zhao Danping, Chen Yang, Feng Qiang

( Inner Mongolia University of Technology, Inner Mongolia Hohhot 010051 )

Thermal Manage System of battery pack in electric vehicle or hybrid electric vehicle is necessary to operate effectively at the all climatic conditions. The paper analyzes the battery working environment and summarizes the design requirements. We take the Nickel-hydrogen capacitance battery-NMCH300S which is the high performance product of a new Energy Technology Co.,Ltd for example, a mechanical structure of battery pack was designed by using three-dimensional modeling software and the danger point was calculated by using the finite ANSYS software, then it was corrected by the fourth strength theory to meet the design requirements which could reduce the processing cost.

Electric Vehicles; Battery pack; Mechanical structure; Strength Check

U463.6

A

1671-7988(2015)07-70-04

赵文娟,就读于内蒙古工业大学能源与动力工程学院,在读学术型硕士,研究方向为汽车节能技术。