客车转向架定位座螺纹孔损坏修复工艺

2015-05-08南车南京浦镇车辆有限公司江苏210031吕松江倪宝成

南车南京浦镇车辆有限公司 (江苏 210031) 吕松江 倪宝成 徐 力

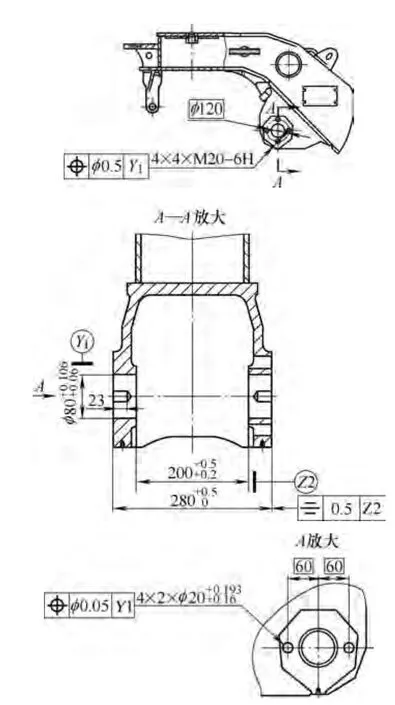

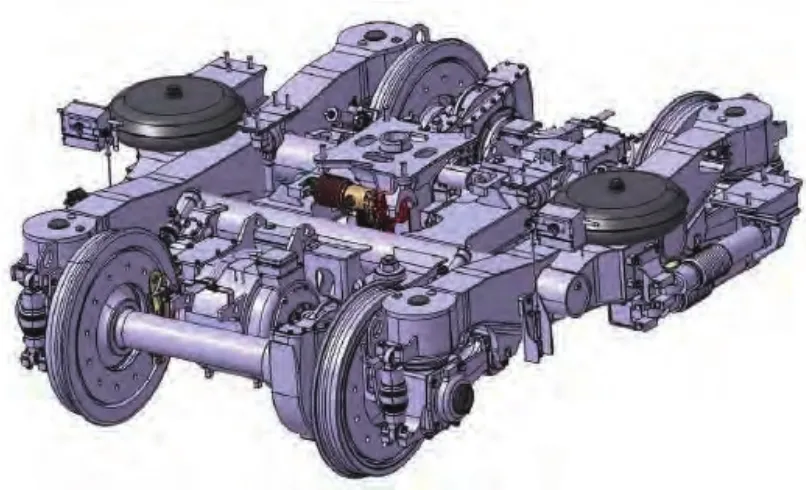

客车转向架螺纹孔损坏时常采用焊堵攻螺纹或钢丝螺套修复,而钢丝螺套修复螺纹孔时基孔螺纹大径到母材边缘有最小距离要求,因此焊堵攻螺纹修复损坏螺纹孔仍被普遍运用。PW-220K型转向架一系定位装置结构如图1所示,构架定位座处结构如图2所示,构架制造时,为保证定位座内、外侧两φ80mm孔同轴,构架装夹找正后采用镗刀同时加工内、外侧两φ80mm孔,然后以φ80mm孔轴线为基准加工外侧四个M20螺纹孔与内侧两φ20mm销孔。定位座处螺纹孔修复仅采用焊堵修复损坏螺纹孔的工艺,螺纹孔焊堵后构架定位座经检测存在以下异常:①定位座φ80mm孔有变形,工厂压套设备压装T形衬套困难,甚至无法压装。②内外侧两φ80mm孔轴线不重合的情况,部分定位座处节点联接装置组装时甚至存在抗劲而无法组装。当定位座处存在多个螺纹孔焊堵时,上述情况更为突出,因此需要对螺纹孔修复工艺重新进行研究。经分析认为,螺纹孔损坏时不仅需要修复损坏螺纹孔,还需要对两φ80mm孔及定位座内侧面两个φ20mm销孔堆焊后重新加工。

图1 一系悬挂装置

1. 构架定位座螺纹孔修复工艺

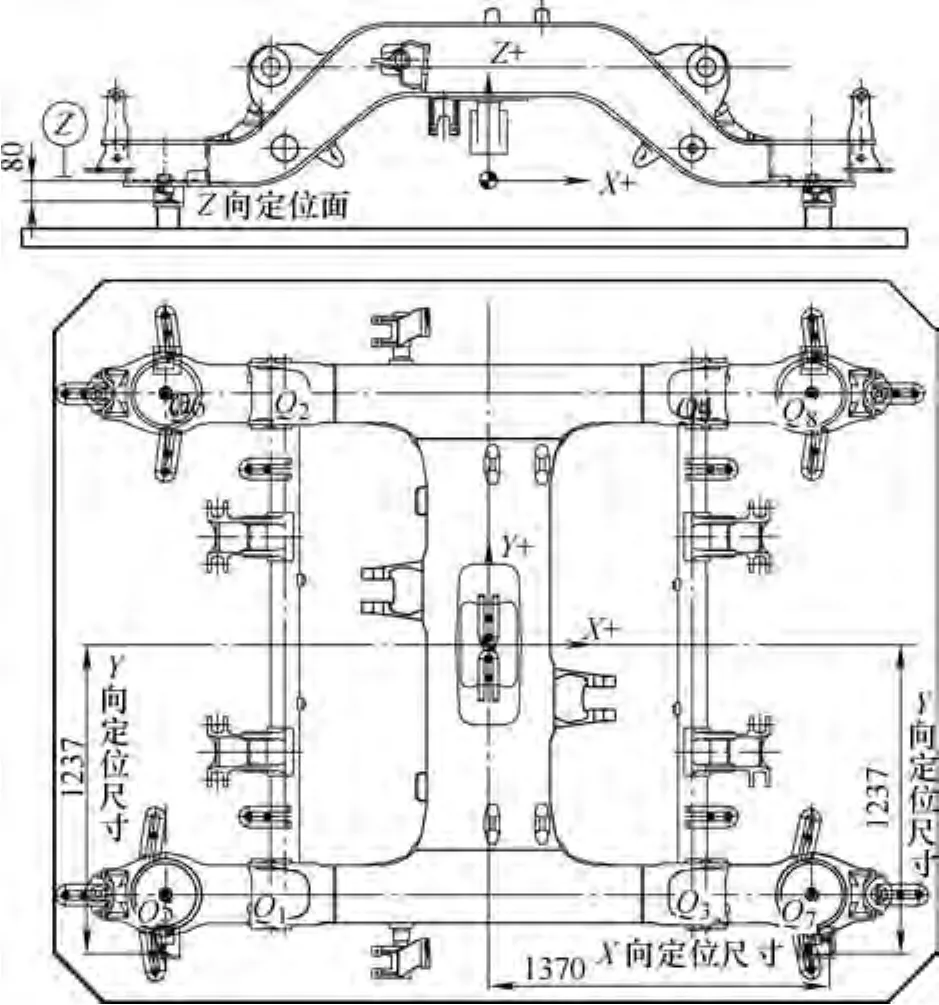

施焊前须在定位座处焊接工艺支撑,减少构架定位座焊接的横向变形。施焊前按焊接工艺清理施焊区域,对定位座处已机加工面进行防护,焊前将焊补处预热至100~120℃。焊接完成后将构架上反胎工装(见图3),以另外三个节点座φ80mm孔及节点座内侧面为基准,将构架找平找正(误差≤0.1mm),并重新进行机加工。

图2 构架定位座

图3 构架在反胎工装装夹

图4 螺纹孔抛磨示意图

图5 螺纹孔焊堵示意图

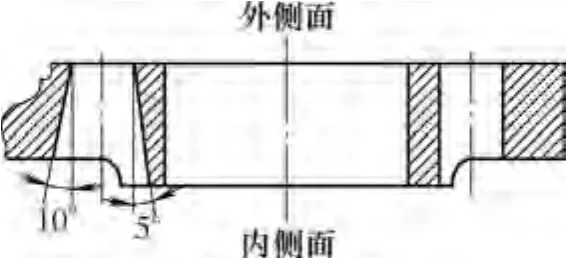

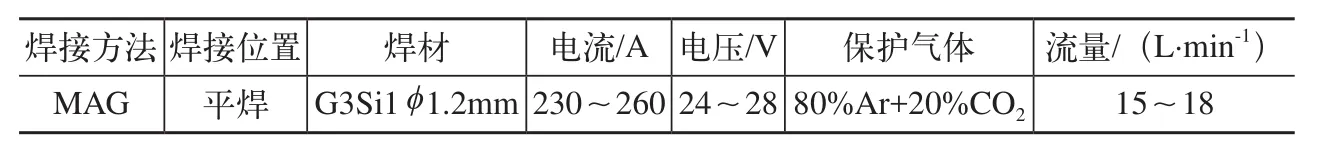

(1)构架M 2 0螺纹孔及定位座内侧两φ20mm孔焊修。将损坏的螺纹孔打磨呈喇叭孔(见图4),在螺纹孔端面焊接φ24mm×5mm垫板,采用多层多道焊,焊接层间温度保持在120~150℃,每层焊后对层间进行清理、适当打磨,避免夹渣、未熔合等缺陷出现。焊缝冷却后打磨取下垫板,向下打磨约5mm并适当扩孔(见图5),完成另一侧孔堆焊。焊接参数如表1所示。焊后检查定位座处其他3个M20螺纹孔,不合格时按照上述工艺返修。定位座内侧两φ20mm孔抛磨呈喇叭孔并塞焊,焊修工艺与构架M20螺纹孔焊修工艺相同。

(2)构架定位座φ80mm孔焊修。首先将构架定位座φ80mm孔扩至φ82mm。对两个φ82mm孔补焊一周,为减少焊接量,堆焊厚度控制在3~4mm,焊后石棉覆盖缓冷。φ82mm孔与内、外面交界处两道焊缝焊接参数如表2所示,φ82mm孔内壁面焊接参数如表3所示。构架冷却后,对φ80mm孔磁粉探伤检查,焊补区域表面无缺陷。焊补部位进行超声波探伤检查,焊补区域内部无缺陷。探伤合格后,打磨去除工艺支撑。

(3)定位座焊补部位机加工。加工节点座φ80mm孔、M20螺纹孔(见表4)。

表1 螺纹孔焊接参数

表2 φ82mm孔与内、外面交界处两道焊缝焊接参数

表3 φ82mm孔内壁面焊缝焊接参数

半精镗节点座堆焊的φ80mm孔。用φ79.7mm半精镗刀镗节点座堆焊的φ80mm孔,尺寸达到79.7±0.1mm。

精镗节点座堆焊的φ80mm孔(更换精镗刀刀片后必须进行试切,试切刀具尺寸≤80.03mm,试切深度≤12mm。试切尺寸合格后,用内径千分表进行检查,根据试切测量差值将刀具尺寸调到孔下差进行加工)。用φ80mm精镗刀精镗节点座堆焊的φ80mm孔,尺寸满足φ80+0.106+0.06mm,表面粗糙度值Ra=1.6μm。

钻节点座外侧面需修复的M20螺纹中心孔。用M20×45°中心钻钻节点座外侧面需修复的M20螺纹中心孔。

钻节点座外侧面需修复的M20螺纹孔底孔。用φ17.5mm钻头钻节点座需修复的M20螺纹孔底孔。

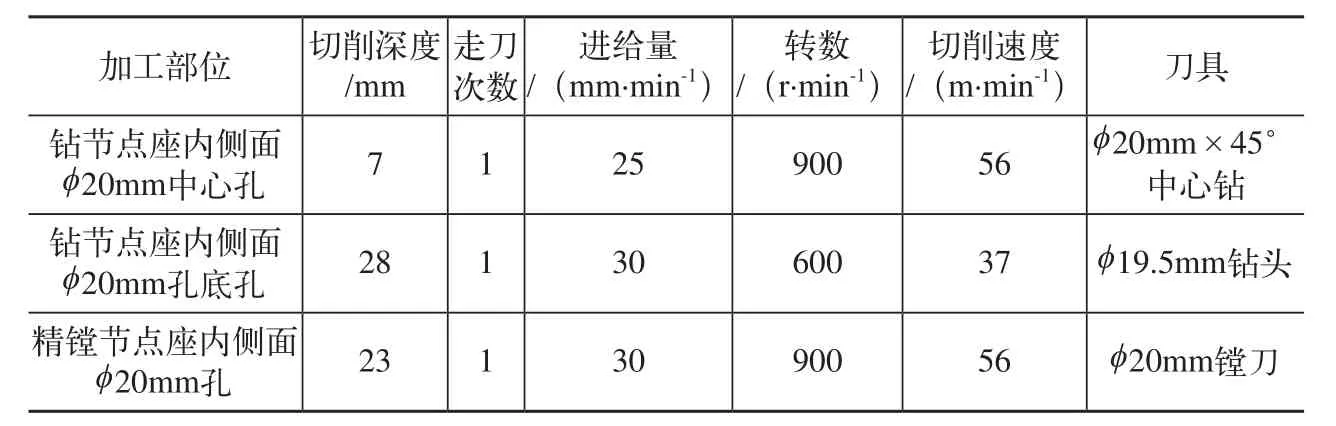

加工节点座内侧面φ20m m孔:

钻节点座内侧面焊堵的φ20mm中心孔。用φ20mm钻头加工节点座内侧面焊堵的φ20mm中心孔,孔深7mm。

钻节点座内侧面焊堵的φ2 0 m m底孔(见表5)。用φ19.5mm钻头加工节点座内侧面焊堵的φ2 0 m m底孔,孔深23mm(含刃尖深度28mm),孔中心相对定位座中心尺寸满足60mm。

精镗节点座内侧面焊堵的φ20mm孔(更换精镗刀刀片后必须进行试切,试切尺寸≤20.13mm,试切深度≤12mm。试切后用内径千分表进行检查,尺寸合格后根据测量值将刀具尺寸调到孔的下差进行加工)。用φ20mm精镗刀加工节点座内侧面焊堵的φ2 0 m m孔、加工深度23mm,孔尺寸满足φ20+0.193+0.16mm,表面粗糙度值Ra=1.6μm,孔中心相对定位座中心尺寸仍满足60m m。退刀时注意刀尖定向停,并向反方向退回一段安全距离,避免划伤已加工孔表面。定位座内侧面φ20mm孔半精铣及精镗前需清理底孔内切屑,防止切屑挤压导致孔内产生划痕或尺寸偏大。

探伤检查及螺纹孔攻螺纹:定位座机加工完成后,对焊补处所有加工面、φ80mm孔进行磁粉探伤复探,无裂纹。将定位座φ80mm孔与内外侧面交界处打磨平整,M20螺纹孔与定位座内挡面台阶处打磨成圆弧过渡。对节点座M20螺纹孔进行手工攻螺纹,完成螺纹孔修复。

表4 节点座孔、M20螺纹孔加工参数

表4 节点座孔、M20螺纹孔加工参数

?

表5 节点座内侧面孔加工参数

表5 节点座内侧面孔加工参数

?

2. 结语

构架定位座处螺纹孔堵焊后,由于焊缝的纵向伸缩变形,定位座邻近螺纹孔处φ80mm孔发生变形并失圆,定位座前后φ80mm孔中心线不重合。构架定位座与一系定位装置各部件间配合精度要求较高,现场生产中,若φ80mm孔产生变形将造成一系列定位装置各部件装配要求无法满足。转向架上大量采用螺纹联接结构,螺纹孔损坏修复质量对车辆运行安全有重大影响,因此修复技术的制定须仔细推敲研究,制定最优方案。