钨钼类高熔点金属材料超大深径比超深小孔的加工(下)

2015-05-08北京易通电加工技术研究所102629马名峻

北京易通电加工技术研究所 (102629) 马名峻

5. 液体成膜电火花小孔机专用工作液拓展应用的效果

在超深小孔加工以外的大量拓展应用试验中发现,这种工作液有如下特点:

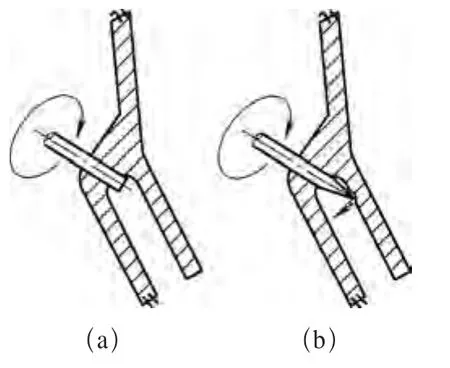

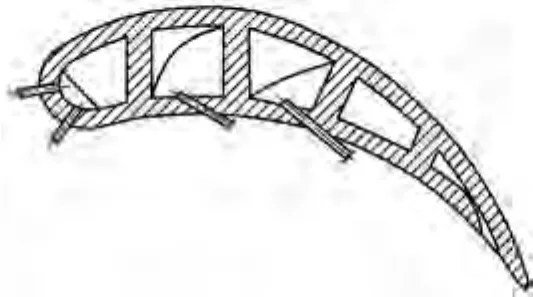

(1)这种液体成膜的工作液,由于对电极管的侧面保护作用明显,电极管端部呈平头低损耗,不形成电极管锥形损耗(见图5)。在对用于航空发动机叶片及火焰筒冷却气膜孔加工试验时,发现电极透穿量不超过1/2管径即达孔径要求,因此不会损伤零件狭窄内腔结构(见图6a、图7),不用经常修切电极。在沈阳黎明航空发动机集团公司所进行的相关生产试验证明,加工试验电极确实呈平头低损耗,平均电极长度损耗低于使用纯水加工的50%。

图5 电极形成尖头损耗(纯水加工)

图6 火焰筒气膜孔

图7 涡轮叶片气膜孔

对于一般使用电火花穿孔加工产生的孔壁变质层(重熔层、再铸层)来说,使用这种液体成膜的工作液,由于孔壁钝化膜的绝缘作用,基本消除了电极管与孔壁之间的二次放电现象,同时具有细化放电产物颗粒的作用,可以有效减小变质层的厚度。在沈阳黎明航空发动机集团公司所进行的相关生产试验,对比测试表明:采用纯水加工的高温合金小孔孔壁变质层显微裂纹平均厚度在0.02~0.03mm,而在相同工作条件下,采用易通液体成膜工作液加工的高温合金(GH4169)φ0.45mm小孔孔壁再铸层测试结果显示,其厚度平均值为0.003mm。具体测试如下:

使用的设备是苏州电加工机床研究所生产的多轴数控电火花高速小孔机SEGK020;电参数设置为脉宽12μs、脉间24μs、电流7A及电容0.25μF。测试结果:再铸层厚度最大0.006mm,平均最大0.003mm,表面不规则度0.005mm,未见晶间腐蚀、局部腐蚀、起弧、裂隙、脱离、断续小珠、砂眼及热影响区等。

(2)电火花高速小孔机一般使用纯水或自来水做工作液,电极长度损耗为100%~150%;而使用这种工作液,加工不同材料深小孔,电极管长度损耗仅为10%~50%,加工纯钨材料超深细针孔时,电极管长度损耗仅为5%。在沈阳黎明航空发动机集团公司所进行的相关生产试验,对比测试表明:采用纯水加工的高温合金小孔单孔时间,比在相同工作条件下,采用液体成膜工作液加工的高温合金小孔单孔加工时间长约一倍。

(3)使用这种液体成膜的工作液,产生的孔壁钝化膜确保电极管端面集中放电、电流密度高,在电火花高速小孔机上对比使用相同电参数。实例表明,由于孔壁绝缘导致的加工稳定性提高和电极损耗大幅降低,而使群孔密集孔的加工效率提高、电极损耗明显降低。采用三轴数控电火花小孔机的群孔加工实践表明,原机加工某型模具小孔矩阵,10 000孔/件,GrWMn淬火钢厚度6mm,平均效率为400孔/h,25~26h/件,使用电极数量为:使用自来水做工作液时,每支电极加工32孔,平均需要313支电极管;使用液体成膜工作液时,每支电极加工66孔,平均需要152支电极管。两相比较每件工件净节约106元。这些不包括减少更换电极数量节省的工时数、因加工效率提高、工时费用降低所节约的成本及由于小孔入口质量提高而减少的钳工修光工时等费用。据初步测算,采用这种工作液可以至少提高30%~60%的综合能效。

(4)使用这种液体成膜的工作液可以一次性加工成形小圆角平底孔,可以不再使用电火花成形机床对常见锥孔进行修整,提高了加工效率。且加工一般小孔入口处呈小圆角,不会产生常见的翻边毛刺。

(5)工作液可以循环过滤后重复使用,不降低使用效能,使用期长达1 500h。所以,只需一次性冲兑用水和少量热蒸发的补充用水,对比一般小孔机一次性排放使用,可节约大量用水,且利于环保和放电产物回收利用。但对于加工消耗工作液极少的φ1mm以下深小孔(日消耗2~4L),不建议循环使用工作液。

(6)工作液的基本构成无磷无氮,pH值呈弱碱性,所以在正常仓储使用条件下,不会使工作液发生富营养化、腐败变质。

(7)工作液的所有组分构成无毒副作用,生物降解性好,是目前其他非环保型工作液的更新换代产品。

(8)液体成膜工作液由于成膜迅速、起效快,在加工初期即可构成覆膜保护,无需事先对电极管做任何预处理工作。

6. 液体成膜电火花小孔机专用工作液使用过程中一些现象的探讨

(1)电极平头低损耗。这种液体成膜的工作液,由于对电极管的侧面保护作用明显,电极管端部呈平头低损耗,不形成电极管锥形损耗及不对称损耗。用于航空发动机叶片及火焰筒冷却气膜孔加工时,电极穿透不超过1/2管径即达孔径要求,因此不损伤零件狭窄内腔结构,不用经常修切电极。可以说电极管端面平头低损耗是该工作液的最大特点。其形成的原因除了电化学的钝化极化原理外,其穿孔加工的特点也与液态成膜的特点相匹配,即主要成膜的孔壁方向没有侧向加工,有利于建立、保持及养护孔壁钝化膜;而电极端面面对的小面积钝化膜,正是其进给伺服、旋转摩擦和放电腐蚀的方向,有利于小面积钝化膜的去除,形成类似于我国快走丝线切割原理解释中,所谓的“疏松接触”放电的情况。

(2)加工超深小孔的优势。对于超深小孔来说,孔壁绝缘膜在某种程度上构成了深孔内部导向器,有利于保证深小孔的直线度,同时抑制了超长柔性电极管的径向振动造成的侧壁放电,孔壁成形质量好,深孔直线精度高。实际使用效果表明,同以往普通水加工深小孔对比,使用这种液体成膜工作液的明显特点是,在一定电参数和加工深度情况下,加工深度越深越稳定。

(3)电导率高。这种工作液属于弱碱性多元聚合物构成的电解质水溶液,电导率高,有别于通常的纯水型绝缘工作液的工作原理,通常不需要使用阴阳离子树脂交换装置的纯水设备。这种离子导电型工作液的电导率为3 500~4 000μs/cm,相比于高纯水<0.01μs/cm、饮用纯净水5~30μs/cm及自来水500~1 000μs/cm的电导率来说,与某型快走丝线切割水基工作液的2 540~3 500μs/cm电导率相近,可以说这种工作液就是良好的“导体”了。如果没有钝化膜的存在,对于一般放电加工来说,间隙能量都会降落在电极的“四面八方”上,无法集中于加工方向。但正是这种高电导率的液体环境才是建立钝化极化的基本条件,即液体成膜的基本条件。

(4)孔壁变质层的变化。对于一般使用电火花穿孔加工产生的孔壁变质层(重熔层、再铸层)来说,使用这种液体成膜的工作液,由于孔壁钝化膜的绝缘作用,基本消除了电极管与孔壁之间的二次放电现象,同时具有细化放电产物颗粒的作用,可以有效减小变质层的厚度。

(5)电极低损耗原因的初步分析。电火花高速小孔机一般使用纯水或自来水做工作液时,电极长度损耗为100%~150%,而使用这种工作液,加工不同材料深小孔,电极管长度损耗仅为10%~50%,尤其是对于钨钼类高熔点金属材料,电极长度损耗可低于10%。

分析电极损耗降低的原因有三点:一是由于电极侧面绝缘层的建立,加工区集中于电极管的端面,洁净工作液迅速经过加工区,带走放电产物,因此放电产物排屑顺畅,不再经过加工区,无二次放电的条件,因此降低了电极端面损耗;第二点亦是由于电极侧面绝缘层的建立,加工区集中于电极管的端面,电极管侧面没有二次放电爆炸,这对工作液的流泻通道具有强大的扰流阻尼作用,同时电极侧面放电形成的侧壁放电坑穴对回流液流具有紊流阻力,利于排屑,降低了电极损耗;第三点是弱碱性的电解液在加工纯钨、纯钼材料时,会产生大量细小气泡,亦增加了间隙的等效电阻,阻碍了侧面放电的几率,保证了电极端面放电的持续进行。

试验中还观察到这样一个现象,试验加工φ1.1mm×28mm×160mm的阵列孔时,发现当电极穿透工件时,一个普通钉子形状的细芯就会从电极管前端随着工作液冲出来,有时出来一部分,有时整根芯子就会掉出来。在显微镜下观察发现,这是一根与工件厚度相同的细芯(见图8a),全然没有长度损伤。在电极端部的细芯部分还有一个钉子帽状的部分(见图8c),这是电极管穿透工件的瞬间形成的,反映了电极管端部内壁的圆弧倒角情况。这个实例说明了阳极保护膜“一路保护”这根细芯的全过程,也说明了保护膜对于电极的保护作用。图8b所示为细芯另一端头的放大照片。

(6)加工过程可能产生的电解产物问题。这种液体成膜工作液的主要作用只是承担阳极孔壁液体成膜的任务,并不承担孔端面电加工的功能。为此,藉以利用的钝化膜在消除绝大部分电化学蚀除上起了根本的作用,从配方设计上也尽力消除电解质在加工过程中的电化学蚀除,选用低浓度弱碱性有机环保型电解质,以此减少电解产物的生成,达到控制不同加工材料所产生的不可预知的电解产物问题。

图 8

但不可否认,在极间存在电场的作用下,浸泡在弱碱性低浓度电解质水溶液的电极端面形成电流通道的情况下,在电极端面的狭小区域也存在少量的电化学蚀除过程,也必然存在微量的电解产物。在加工碳钢试验件过程中,20L工作液循环使用24h的工作液,发现少量油状物漂浮在工作液表面,分析表明这是加工后产生的少量电解产物,其成分性质不仅取决于低浓度弱碱性有机环保型电解液自身,同时也取决于加工对象的材料性质。

(7)钝化层的厚度分布。按经验分析,钝化层厚度分布是随着加工时间的增加,钝化层逐渐加厚,即钝化层厚度是加工时间的函数,电极入口经历的加工时间最长、钝化层最厚,而出口经历的加工时间最短、钝化层最薄。观察电极管侧面放电痕迹可以看出,加工贯穿的电极上存在一定数量级的随机放电痕,这些放电痕与钝化层的分布很有关系,在出口附近钝化层越薄、放电痕越密集;而临近入口,几乎就没有放电痕的踪迹,这里恰恰是钝化膜最厚的地方。

7. 结语

实现钨钼类高熔点金属材料电火花超深小孔加工工艺的关键,是研发了一种钝化作用强的低浓度电解质环保水溶液,最终解决了钨钼类高熔点金属材料电火花超深小孔加工的工艺问题。加工过程的“液体成膜、端部集中放电”和电极“平头低损耗”是其显著特点。 (全文完)