车铣复合技术在曲轴制造中的应用

2015-05-08南车洛阳机车有限公司河南471002曾庆芬

南车洛阳机车有限公司 (河南 471002) 曾庆芬

1. 车铣复合数控加工中心的优势

车、铣复合加工技术是20世纪90年代发展起来的一门新兴机械加工工艺方法。其核心就是在一台设备上、在一次装夹的条件下自动对回转体件进行车、铣、钻、镗及攻等工序的五轴联动的新技术、新工艺。它对于形状复杂、工序多及加工精度要求高的异形回转体件的加工极具优势,既可保证精度,又可提高效率、降低成本。

车、铣复合数控加工中心相对于传统的普通设备具有独特的优势:①集中多工序于一台机床,消除了转序和等待时间,缩短了加工周期。②减少了工件在不同机床上重复定位安装时间,提高了工件的加工精度。③在一台机床上完成大部分或全部加工,减少设备投入数量,节省占地及操作员工。④由于车铣加工技术具有很大的柔性,在产品更新换代时,只需要改变部分软件功能式附件即可,不需要重复投入。⑤自动测量功能可进行在线自动测量工件尺寸、精度补偿,提高工件形位精度。

我公司于2009年引入120系列五轴联动数控车铣加工中心,现已开发、研制成功16V240ZJC/D型柴油机曲轴和16V280ZJA型柴油机曲轴,大大提升了公司机车大部件的制造水平。

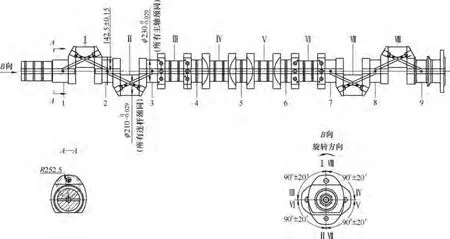

本文以16V280ZJA型柴油机曲轴(见附图)制造工艺为例,介绍车、铣复合加工技术在内燃机车曲轴制造工艺中的应用,以及与传统加工工艺相比的先进性和优点。

曲轴平面图

2. 曲轴零件的精度要求

曲轴为8位连杆颈(见附图中Ⅰ、Ⅱ、…、Ⅷ)和9位主轴颈(见附图中1、2、…、9),总长(4 314±1.5)mm,连杆颈直径210mm,主轴颈直径230mm,中心距(142.5±0.15)mm,相位角为90°±20′,总质量1.806t,属于较为复杂的大型曲轴。要求:①各轴颈的表面粗糙度值Ra=3.2μm,各曲柄外形表面粗糙度值Ra=12.5μm。②各轴颈圆度不大于0.007mm。③各连杆颈对1、9位主轴颈的平行度在任意方向上不大于0.04mm。④第1、9位主轴颈的圆跳动不大于0.04mm。

3. 传统加工方法的工艺分析

传统加工工艺分析如下:

(1)曲轴9节主轴颈、两端和曲柄臂顶圆的加工相当于普通的长轴加工,采用先在通用的车床上完成粗、精车削工序的加工。该工序约需8个工作日。再在主轴颈磨床上用磨削工序达到主轴颈的尺寸、位置精度要求。

(2)曲轴8节连杆颈是与主轴偏心142.5mm的偏心加工,采用先在双罐夹头的连杆颈车床上,利用工艺盘分度完成粗、精车削工序的加工。该工序约需10个工作日。再在连杆颈磨床上用磨削工序达到连杆颈的尺寸、位置精度要求。

(3)曲轴16个曲柄臂外圆轮廓和斜面是与主轴中心左、右对角偏心102.5mm的偏心加工,采用在双罐夹头的连杆颈车床上,利用专用工装和调整中心距的装置,完成曲柄外圆轮廓的车削工序加工,达到曲柄臂的精度要求。完成粗、精车削曲柄臂外圆轮廓及斜面的加工工序约需 6个工作日。

(4)曲轴16个平衡铁安装面是断续的大平面加工,采用在龙门镗铣床上完成平衡铁安装面铣削工序的加工,达到平衡铁安装面的精度要求。完成粗、精车平衡铁安装面的加工约需 3个工作日;平衡铁安装面上各孔的钻削工序采用在摇臂钻床上利用专用工装上削完成,该工序约需 3个工作日。

(5)曲轴主轴颈、连杆颈轴颈各油孔的钻削工序在摇臂钻床上采用划线定位、专用工装夹紧和手动冷却、手工加工的方式完成,达到其各项精度要求。该工序约需 3个工作日。

(6)曲柄臂斜油孔的加工是在与曲轴中心成27°的斜面上钻削斜台阶孔,采用在专用斜孔钻床上手动冷却、手工加工的方式完成钻削工序的加工,达到斜孔的精度要求。该工序约需 6个工作日。

4. 车、铣复合加工方法的工艺分析

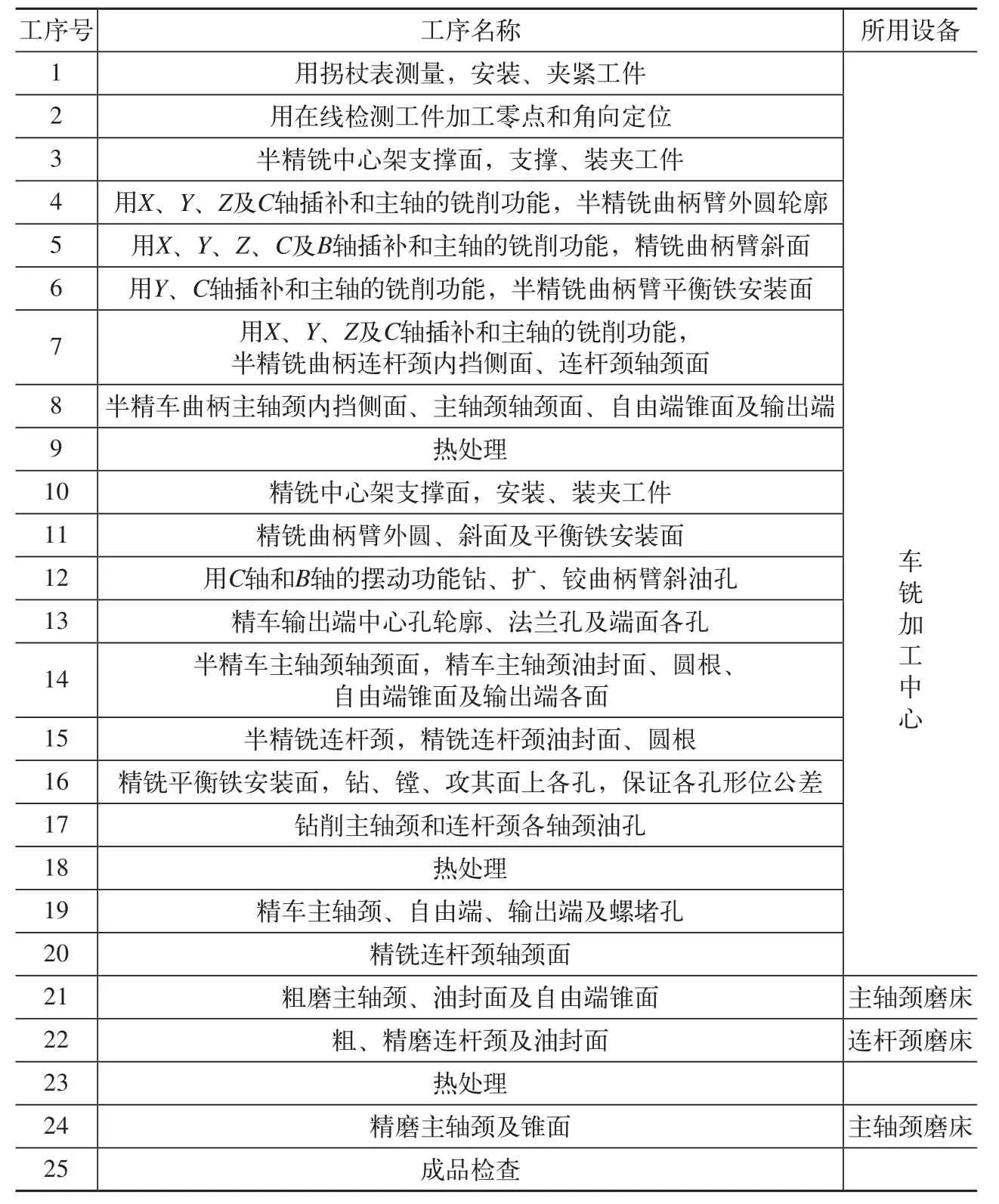

车、铣复合加工技术的核心就是在一台设备上、一次装夹自动完成对形状复杂、工序多及加工精度要求高的异形回转体件,进行车、铣、钻、镗、攻等工序的五轴联动的新技术、新工艺。我公司的车铣加工中心也具备上述功能,可将主轴颈车床、连杆颈车床、龙门镗铣床、摇臂钻床及斜孔钻床等多台设备的功能集于一台车铣加工中心上,一次性装夹自动完成主轴颈、自由端、输出端、连杆颈、平衡铁安装面、曲柄臂外圆轮廓及斜面的车、铣削加工,约需 16个工作日;完成平衡铁安装面各孔、斜油孔、主轴颈油孔及连杆颈油孔的钻削工序,约需 3个工作日;最后采用磨削工序,完成主轴颈、连杆颈磨削工序的加工,达到主轴颈、连杆颈的精度要求。车、铣复合工艺加工曲轴的主要工艺流程如附表所示。

5. 传统工艺和车、铣复合工艺的比较

从制造加工工艺方案分析中可见两种加工工艺的差别。用传统加工工艺生产制造曲轴,需要在9台普通设备上,重复定位、装夹16次才能完成加工;而用车、铣复合加工工艺生产制造曲轴,只需在3台设备上,重复定位、装夹6次就能完成所有工序的加工。由此可见,用车、铣复合加工工艺在数控车铣加工中心上生产制造曲轴,无论在生产制造周期、产品效率及加工精度方面,还是在生产场地、设备投资和维护及操作人员等方面都具有很大的优势:

(1)缩短了生产周期,提高了生产效率。传统加工工艺中,粗、精车主轴颈加工工序约需8个工作日,粗、精车连杆颈加工工序约需10个工作日,粗、精车曲柄臂加工工序约需 6个工作日,粗、精车平衡面加工工序约需 3个工作日,钻、镗、攻平衡面上各孔约需 3个工作日,钻、倒主轴颈、连杆颈轴颈油孔加工工序约需3个工作日,钻、扩、镗斜孔加工工序约需6个工作日。制造加工一根曲轴车、铣精加工工序共约需50天的时间。

相对应地,上述加工工序在车、铣复合加工工艺中,只需要一次调头,就可全部完成所有工序的加工,生产周期约为16天。同时消除了大量工序、设备间转序的辅助时间,大大缩短了生产制造周期,提高了生产效率。

(2)提高了产品制造精度。采用传统加工工艺也能生产制造出质量合格的内燃机车曲轴产品,但因需多次重复安装、定位,实现难度很大。特别是斜孔的圆度和平衡铁安装面上的定位孔、螺纹孔的形位公差等,有超差现象,合格率低,增加了手工修复工时。

车、铣复合加工工艺采用一次装夹、定位,消除了多次重复定位的累积误差,五轴联动技术提高了产品空间尺寸精准度,使各类斜孔、螺纹孔及定位孔的形位公差精度均能达到产品技术要求,大大提高了产品制造精度。

(3)节约了操作员工数量,降低了生产制造成本。传统加工工艺需9台普通加工设备,每个工作日每台普通加工设备至少需要2名操作人员,则共需要至少20名操作人员工作近两个月才能完成曲轴制造的整个精加工工序。

车、铣复合加工工艺采用柔性数控加工设备,实现自动插补运动。每个工作日只需要1名操作人员操作设备,工作半个多月就能完成曲轴制造的整个精加工工序。节约了大量操作人员,大大降低了生产制造成本。

(4)降低了劳动强度。传统工艺中使用的普通加工设备,操作笨重、体积大,工件装夹和刀具安装均由操作员手动操作,其劳动强度很大。如连杆颈车床,为实现2个中心距的转换及实现4个方向相位角方向的加工,要上、下2次调整夹罐和4次调整相位角而需多次吊装工件、装夹,需用大力多次夹紧,劳动强度可想而知。

车、铣复合加工工艺使用的柔性数控加工设备,自动操作中心架、尾座,在线自动测量工件的尺寸、精度补偿,实现自动插补运动。大大降低了操作员工的劳动强度,这也是数控设备的特有优势。

车、铣复合工艺加工曲轴的主要工艺流程表

6. 结语

通过上述对内燃机车柴油机曲轴传统加工工艺和车、铣复合加工工艺的比较,总结出了车、铣复合技术在曲轴制造中的优势,积累了大量有关曲轴加工工艺、刀具及测量等方面的经验,使本公司内燃机车大部件制造能力又上了一个新台阶。

[1] 杨宾华. 16V280柴油机[M]. 北京:中国铁道出版社,1996.

[2] Walter R.Kick.车镗铣中心[M].奥地利:SV媒体公司,1995.