运用NX辅助面解决铣削螺旋底径跳刀

2015-05-08大连橡胶塑胶机械股份有限公司辽宁116036

大连橡胶塑胶机械股份有限公司 (辽宁 116036) 于 颖

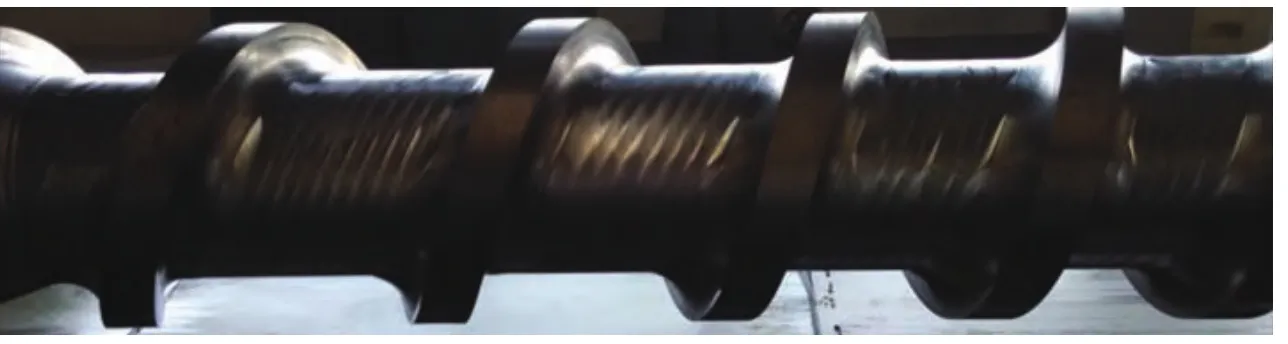

1. 问题产生

以前我公司机械加工螺旋类零件一直使用的是老式车床改造的设备,在刀架位置加铣头箱,挂轮铣削加工。随着现代加工形式的多样化,老式改造车床的加工效率、精度已经达不到质量要求及精度要求,老式车床使用时间已久,公司逐步用数控机床慢慢取代老旧机床。在以前加工变导程螺旋元件时挂轮计算很费力,而且出错率大,而采用数控编程加工螺旋类零件就会简单容易。

2. 解决措施

利用NX7.5软件造型螺旋元件三维图,通过软件处理出来加工刀轨。但是刀轨生成得不理想:如图1所示要加工螺旋元件的底径,采用可变轴轮廓铣→驱动方式【曲面】→驱动几何体选择底径,切削方向默认成圆柱体整体的底面,方向垂直、水平,若用这种默认的驱动几何体,最后生成刀具轨迹跳刀很多。

这种加工方式很不理想,由于选择实体上的螺旋底径,默认驱动面是圆柱体形式,所以加工底径过程中,刀轨默认为水平,跳过螺棱加工,跳刀现象太严重,加工时间耗时太长,加工效率低,遇到这种问题可以通过创建辅助面的方法,替代实体上的螺旋底径成为加工驱动几何体来解决这个问题。

进入建模环境:

(1)创建螺旋线。插入→来自体的曲线→抽取→抽取螺旋底径螺旋线,如图2所示。

图 1

图 2

图 3

(2)创建回转片体。插入→设计特征→回转→选择抽取出来的一条螺旋线;指定矢量为+Z;指定点、圆心;角度输入开始0°,结束350°,回转后的片体如图3所示。

(3)修剪片体。插入→修剪→修剪的片体→选择创建好的片体;边界对象选择抽取好的另一条螺旋线;投影方向垂直于面;选择区域,点击片体两条螺旋线中间部分,为保留区域,修剪好的片体如图4所示。

建立可变轮廓铣→驱动几何体选择创建好的片体,切削方向为沿螺旋线的方向;其余加工参数设置省略,这样就生成了理想的导轨,最后生成加工轨迹如图5所示。

图 4

图 5

3. 结语

通过上述措施解决了加工中心加工螺旋底径跳刀的情况,在UG软件编程加工过程中,需要活学活用,尽可能地编制合理高效的加工方式,提高加工的质量和效率。