数控龙门铣加工大模数齿轮

2015-05-08大连华锐重工集团股份有限公司辽宁116035李维杰张宗楠冯东亮

大连华锐重工集团股份有限公司 (辽宁 116035) 李维杰 张宗楠 冯东亮

大连海事大学 (辽宁 116026) 于冬艳

随着现代重型机械工业的发展,特别是冶金、海工及风电设备的规格越来越大,带动传动装置的齿轮也朝大直径、大模数方向发展。通常,模数在12~40mm的齿轮称为大模数齿轮,加工机床多以滚齿机和插齿机为主。但是,受限于大型滚齿机数量稀少、滚切效率低和保护机床精度,有必要研究利用其他机床设备加工大模数齿轮的齿部,缓解大型滚齿机的生产压力。本文探讨了在数控龙门铣上,利用普通的立铣刀加工大模数齿轮的工艺方法。

1. 大模数齿轮常用加工方法

(1)在滚齿机上加工。对大模数齿轮而言,渐开线齿槽的加工是关键工序。模数m≤30mm、齿顶圆直径≤6m的齿轮,均可在大型滚齿机上利用标准镶片滚刀进行展成法加工。超过上述参数范围的大齿轮,则要考虑特殊的铣齿设备(例如带分度功能的大型铣床、镗床等),并设计专用刀具(如指形铣刀、盘铣刀等)进行单齿仿形法加工。以风电增速机15MW试验台工装齿轮为例,法向模数mn=36mm,热处理要求渗碳淬火,如果按传统工艺方法,采用凸台留磨滚刀在大型滚齿机上加工,会出现以下问题:一是由于受到刀具最大外径的限制,一般刀架不能安装;二是大模数的凸台留磨滚刀价格昂贵,不适合单件小批或单件无批的生产模式。这种情况下可以在大型卧式滚齿机上安装指形铣刀,用仿形法加工齿部,而齿根部位的沉切圆角则利用圆弧铣刀加工。

(2)在非滚齿设备上加工。利用非滚齿设备对大型齿轮的齿部进行粗铣削加工(简称粗开齿)有很多方法,比较常用的方法是在普通机床上,如镗床、铣床及刨床上用专门的刀具铣齿,主要有以下几种加工方法:①普通镗床加工。该方法需要解决刀具的安装、工件的顶起和装夹工装、刀具切削时的冷却等问题。在铣齿加工前,划线工根据图样要求在齿顶圆划好分齿线,每铣完一个齿,工作台旋转一定的角度,分到下一个齿。在镗床上粗开齿,最关键的是要保证分齿精度和螺旋角准确。②刨床加工。该方法需要在刨床前预挖一定深度的地坑,待划线工划好齿廓线后将工件立于地坑中,装夹牢固后按线对刀刨齿,每加工完一个齿槽,利用吊车翻转工件以实现分齿。但缺点是刨床粗开齿速度慢、效率低,齿面粗糙度质量极差,对热处理非常不利。③锯床加工。该方法从理论上可以加工直径无限大的齿轮,但缺点是带锯易损坏,加工成本较高,开齿留量大且不均,使得后序精滚时滚齿机精滚切削量较大,在实际生产中应用很少。

2. 利用数控龙门铣解决大模数齿轮的加工问题

大模数齿轮粗开齿的切削量很大,以本文探讨的400t履带行走减速机试验工装齿轮为例,法向模数mn=40mm,齿数z=33,齿形角α=20°,加工齿部的金属去除量就达220kg左右。因此,对大模数齿轮加工而言,在保证加工精度的同时,如何大幅提高生产效率就成了企业亟需解决的关键问题。一般情况下,模数在16~40mm、直径在3 000~14 000mm的大型齿轮均可以在大型滚齿机上加工,但由于生产任务和生产模式等原因,数量有限的大型滚齿机的任务很紧张,而数控龙门铣机床一般用来对箱体的结合面进行铣削和钻孔加工,生产任务相对较轻。本案例中的工装齿轮属开式齿轮,精度低,如果能在数控龙门铣上实现大模数齿轮的铣齿加工,对提高大型滚齿机加工效率,保护大型滚齿机的精度十分重要。在数控龙门铣上利用普通棒铣刀加工某自升式钻井平台超大模数齿轮轴齿廓的三维演示图如图1所示。

图 1

3. 绘制齿形

为提高数控龙门铣的工作效率,对大模数齿轮粗开齿加工时,先采用钻孔的方法去掉齿槽部分尽可能多的金属,然后用仿形法铣出齿部轮廓。为确定钻孔的直径和位置,需要事先绘制齿部轮廓图形,齿根过渡曲线圆弧半径R决定了齿根部位钻孔的麻花钻最大直径。可以利用Auto CAD软件绘制出完整的渐开线齿廓,也可以利用专业的齿轮设计软件KISSsoft通过输入齿轮几何参数生成齿形,相对而言后者更精确。另外,为检测轮廓铣加工齿形是否准确,按1∶1的比例打印并剪出齿形图作为样本,放置在铣削完的齿槽内。

4. 工艺方案

(1)钻孔去除大部分金属。大型齿轮制造技术难点是复杂曲面齿形的加工。由于齿槽深、齿数多,刀具的切削量大、切削速度快,使得刀具损耗大,对刀具的要求主要体现在使用寿命上,要求刀具有较长的使用寿命。用立铣刀加工齿廓,刀杆长度必须大于齿面宽度,而刀具的半径又必须小于齿根的圆角半径,使得刀具的长度和直径之比很大,切削中很容易产生振动,增加刀片的损耗,因此必须使用短悬伸的铣刀,提高机床系统的刚性和稳定性。在生产实践中发现,刀具的长径比大约在6倍的时候,加工效果比较好。在本例中,先用立铣刀在齿轮端面上铣出齿廓痕迹,然后用麻花钻在齿根和齿槽中部钻孔以减少开齿铣削量,如图2所示。

图 2

图 3

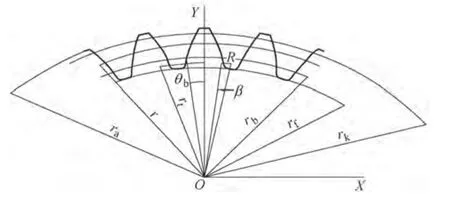

(2)选择棒铣刀的直径。要确定棒铣刀直径,必须计算出齿根过渡圆角半径R。从齿轮手册等资料可以查到渐开线齿廓的相关参数。如图3所示,其中ra为齿顶圆半径;r为分度圆半径;rt为齿根过渡圆弧与齿廓相切点的半径;rb为基圆半径;rf为齿根圆半径;rk为齿廓上任意点处的半径;θb为基圆处齿厚所对的圆心角。

齿根过渡半径R的计算存在两种情况:①当rbsinβ<rbcosβrf时,R同时与基圆上渐开线的切线和齿根圆相切,此时R与切线垂直,根据三角函数的计算公式sinβ=R/(R+rf),可得

式中,β=180°/z-θb/2,其中β为齿槽中心线夹角的1/2,z为齿数。②当rbsinβ≥rbcosβ-rf时,R2-(rbsinβ)2=[(R+rf)-rbcosβ]2,可得

棒铣刀的直径应是齿根过渡半径R的2倍,是整数值。如果2R计算结果是小数,则将其圆整成比计算值小的整数。

(3)立铣刀粗开齿。在数控龙门铣上加工大模数齿轮的齿部,原理是仿形法加工。利用可转位圆柱立铣刀,将齿形的相关参数经过数控编程输入到机床计算机,机床按设计的程序工作,刀具自转,并相对于工件做曲线运动,其运行的轨迹就是设计的齿形。采用立铣刀粗开齿这种加工方式,工件装夹在数控龙门铣工作台上,工件中心与数控龙门铣主轴平行,刀具安装在机床主轴上,刀具轴向与工件轴向平行。切削方式采用层切的方法,每加工一层后,机床主轴轴向进给一个层深,约0.2~0.3mm。立铣刀作螺旋进给运动,数控龙门铣的X轴、Y轴和Z轴进行联动(即三轴进行螺旋插补运动),通过数控程序以仿形法的方式铣削齿廓,加工完一个齿间后,再铣第二个齿间,依此类推,直到全部齿间都铣削完。数控龙门铣加工大模数齿轮如图4所示。

(4)求解齿形坐标。确定齿根起始点的坐标,即图3所示的渐开线在基圆上的起始点的坐标。为此需要先计算出基圆上渐开线的切线与齿根过渡圆弧切点处的齿轮半径,由图3可以计算出

图 4

通过插入数量适当的坐标点来确定渐开线齿形。将齿顶圆和基圆之间的半径分为n等份,则每份是

渐开线齿形上任意一点的半径可按下式计算

渐开线齿形上任意圆半径rk上的压力角αk为

渐开线齿形上任意圆半径rk上的弧齿厚sk为

渐开线齿形上任意点的坐标Xk、Yk为

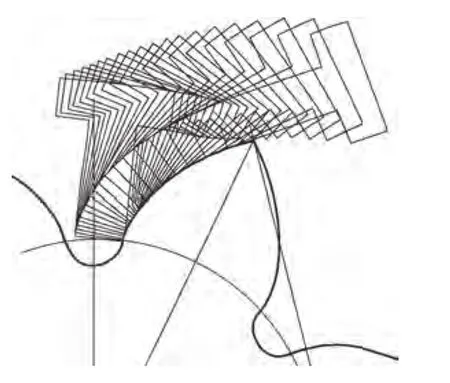

根据上述坐标参数的转换计算编写数控加工程序,该程序分粗加工和精加工。在一次加工中,刀具每走完一个齿形后就会回到主程序,然后继续下一个齿形,反复多次,直至完成全部齿形的加工。刀具的运行轨迹如图5所示。

图 5

(5)齿廓精加工。受立铣刀形状影响,粗开齿加工后,齿部有金属残留,尤其是齿根圆角钻孔和立铣刀周铣的过渡处金属残留最多。可以采用直径更小些的精立铣刀代替粗立铣刀,以仿形法沿齿廓铣削掉,即直线逼近法。这时必须要注意,为了使加工后齿面粗糙度符合要求,应采用较高的速度铣削齿形;为得到准确的齿廓,当机床主轴完成一个齿的分度后,刀具应定位在与齿廓相切的位置上。采用轮廓铣精加工齿部时,要考虑数控机床的轮廓插补精度,它是影响工件齿廓精度的关键因素。

根据渐开线齿轮正确啮合的条件,一对相啮合的齿轮,只要齿根处不发生干涉和根切,就能保证正确传动。因此,对齿根处的渐开线就可以采取圆弧的简化处理。但是,齿根过渡圆角如果仍采用立铣刀加工,不可避免地会出现凸台,通过对比发现,使用锥柄圆柱形球头立铣刀修整齿根,加工效果好,效率高。

5. 结语

随着现代工业的快速发展,大模数齿轮的应用越来越广泛,需求也越来越大,大型齿轮的制造瓶颈亟待解决。实践证明,在数控龙门铣上利用立铣刀周铣齿廓是完全可行的,虽然精度不高,但完全满足图样要求,而且以价格低廉的立铣刀代替昂贵的齿轮刀具,有效地降低了加工成本,同时也解决了立铣刀大长径比时、采用轮廓铣齿方法面临的切削系统刚性差的难题,对提升我国大模数齿轮的制造水平具有重要的推广价值。

[1] 张本麒,张雅斌. 大型齿轮加工新技术、新工艺及对机床工具的新需求[J]. 金属加工(冷加工),2012(18):4~5.

[2] 张琳,邵兆义,王斌武. 数控铣床加工采煤机大模数齿轮的方法[J]. 煤炭技术,2002,7(21):9~11.

[3] 章晓东,王晓强,解利钢. 利用普通铣刀加工超大模数齿轮的工艺方法[J]. 重工与起重技术,2012(3):18~19.

专家点评

该文取材新颖,文中所述的齿轮加工方法,与传统的“范成法”、“仿形法”不同,利用数控龙门铣床及一些常见的刀具就能完成加工,降低了加工成本,比较适合加工大模数齿轮。该文提供了齿形坐标计算公式,读者可以按照文章提供的齿形坐标计算公式,求出齿形轮廓上若干个点的坐标,利用这些坐标编制出加工程序。该文提出的齿形精修整及检测的方法,比较贴近现场实际,对读者有较强的指导意义。