基于PLC控制的通风机变频调速试验研究

2015-05-08杨光

杨 光

(平煤神马集团平煤股份 一矿,河南 平顶山467000)

矿井通风机依靠电机进行拖动运转,通风机风量一般按照矿井最大风量进行设定,这样会促使通风机在矿井生产过程中经常处于低负荷运行〔1-2〕。风机低负荷运行会造成电机大马拉小车效率降低、风机故障率高、通风系统稳定性差等问题,这样会一定程度的增加矿井生产成本。实践表明,通过改变通风机电机转速可以实现通风机风量的改变,进而促使通风机处于最佳运行状态,目前调速技术主要包括定子电压调速、串级调速、转子串电阻调速、变频调速等,其中变频器调速已经证明是最为直接、有效的调速方式,不仅可以有效地实现风机电机的无级变频调速和恒压、恒风量控制,对于降低风机耗电量也有起着较好的作用〔3-5〕。现以轴流式风机为研究对象进行通风机变频调速改造试验研究,通风机所配电机功率为2×250kW,通风机最大风量12600m3/min。

1 风机变频调速节能原理

通风机运行需要电机拖动来实现,风机所配电机为交流异步电机,虽然该类电机具有体积小、运行性能可靠、成本低等优点,但是其相比于直流电机存在的问题是调速复杂。随着交流电机调速技术的发展,调速技术已经发展为定子电压调速、串级调速、转子串电阻调速、变频调速等,其中转子串电阻调速为目前最为广泛的调速方式,其缺点控制方式复杂,电阻器、电刷等设备损坏率高,调速性能较低,静差率高、启动冲击电流大,对于提高通风机运行性能较为不利;同时,因通风机往往依照最大设计所需风量进行供风,故其电能消耗量大。变频调速已经被证明是调速效果最好的调速方式,也越来越被普及。根据电机拖动原理可知,对于异步电机而言,通过改变输入到电机定子绕组电源频率可以改变该电机同步转速和转子转速,而电机转速随同步转速变化而变化,即当电源频率降低时,同步转速降低,电机转速也随着降低,反之亦然。通过改变电源频率来达到电机调速的技术称为变频调速,变频调速的基本原理是向电机提供频率可变的供电电源,进而改变电机的转速。理论和实践表明,单靠改变电源频率会因影响电机机械性能而不能实现电机正常调速,故在实践中可通过恒磁通调压变频调速、恒功率调速和转差频率调速等调速方式进行控制。

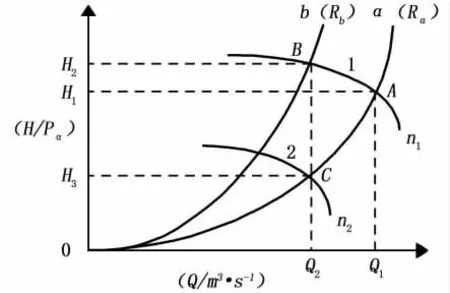

图1为矿井轴流式通风机压力(H)-流量(Q)特性曲线图,A、B、C分别为轴流式通风机工况点。图1中曲线1为调节前H-Q特性曲线,A点风量为Q1,当风量由Q1减至Q2时,工况点由A变为B,轴功率面积BH2OQ2相应减少;曲线2为变频调速后的H-Q特性曲线,工况点由A变为C,轴功率面积CH3OQ2明显BH2OQ2更小,且两者之差即为节省所得气体功率。理论研究表明,轴流式通风机正常运行过程中,风量与转速成正比,功率与转速的三次方呈正比。故通过变频调速来实现电机转速的降低可大幅度降低风机的输入功率,例如风机转速将低1/2,则风量为原来风量的1/2,功率仅为原来的1/8,节能效果显著,而这一过程的实现可以利用变频器来实现。

图1 轴流式通风机风压(H)-风量(Q)特性曲线

2 PLC控制变频调速方案

2.1 变频器的结构和选择

变频器可分为交-交变频器和交-直-交变频器两种,前者可直接将工频交流电变为可控交流电,后者通过整流器、逆变器等组件后方可变为可控交流电。结合矿井风机和通风系统实际情况,决定选用由西门子公司生产的MM430型变频器,该型变频器具有2个模拟输入、6个隔离带数字输入和多个继电器输入,电机驱动数据组、信号源等参数设定值可实现自动相互切换,同时具有15个可编程固定频率、4个跳转频率和集成通信接口等。变频器具有良好的过载、过压、过热、防失速等保护功能,另外,还可通过二进制互联技术在数字、通信等输入与输出之间建立布尔关系式,进行其他功能的编程。

2.2 PLC的选择和应用

可编程控制器(PLC)主要由中央处理器、I/O接口、输入电源、存储器等元件组成。其中,中央处理器是可编程控制器的核心组件,由控制器、运算器等元件组成,主要起到控制、接收和存储程序和数据的作用,同时可对故障和错误进行诊断和处理;存储器主要起到数据的存储作用,I/O接口是起到接收和发送数据的接口组件。结合试验条件决定选用S7-200系列可编程控制器,该型号PLC具有结构紧凑、可靠性高、通信功能强、成本低等优点,其核心组件采用CPU226,运算速度和存储能力相比于以往的CPU224提高了近30%,且可实现在线程序编辑。目前,采用PLC对变频器进行控制主要有频率输出控制端子的逻辑组合方式、通过通讯监视变频器方式和模拟量控制方式三种,考虑到现场试验中采用2台变频器控制2台轴流式风机,为一对一控制,且通讯距离较短,故决定采用模拟量控制方式来实现PLC对变频器的控制。

3 PLC变频调速系统设计

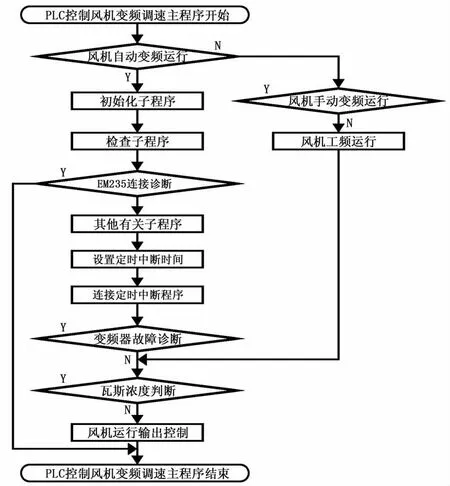

PLC控制程序包括主控制程序、各子程序和中断程序等部分(见图2)。主程序可以实现风机的变频、各子程序和中断程序的控制,实现PLC控制系统的各保护功能;在主程序执行前,需对风机自动变频进行判断,若风机自动变频则逐步启动初始化和检查子程序,若其余各子程序运行正常,且变频器无故障,使用现场安全可靠,则启动风机变频调速控制,根据现场瓦斯情况进行程序的中断和持续;当风机不能自动变频时,则判断其是否为手动变频,然后根据是否手动变频进行变频器故障诊断和瓦斯浓度判断,若浓度不超限则进行工频运行,若瓦斯超则控制中断。

《煤矿安全规程》要求,矿井电机、开关工作所处地点附近20m范围内瓦斯浓度超过1.5%时必须切断电源,以防瓦斯事故。考虑到矿井条件的复杂性,决定采用模糊控制法对瓦斯浓度进行区域划分,在不同瓦斯浓度区域范围内制定变频器模拟供电电源频率和电压值,进而通过改变输入电压频率来实现通风机的调速。根据矿井实际情况,设定瓦斯浓度为0~0.5%时,供电电源频率为30Hz,变频器输入电压为6.0V;瓦斯浓度为0.5%~0.8%时,供电电源频率为34Hz,变频器输入电压为6.8V;瓦斯浓度为0.8%~1.0%时,供电电源频率为40Hz,变频器输入电压为8V;瓦斯浓度为1.0%~1.3%时,供电电源频率为46Hz,变频器输入电压为9.2V;瓦斯浓度为1.3%~1.5%时,供电电源频率为50Hz,变频器输入电压为10V。

图2 PLC主控制程序流程框图

4 应用效果分析

通过技术改造实现了矿井通风机的基于PLC控制的变频调速,有助于提高通风机运行稳定性和使用寿命。同时,通过变频调速实现了通风机平滑无级启动和自动调速,对于提高通风机节能降耗也有着积极的意义,根据近期运行效果可知,自通风机改造以来,矿井每月可节约用电45000kWh,折合人民币约3.25万元。我国《节约能源法》已经将变频调速技术作为节能重点推广技术,且随着国内煤炭形势的不断下滑,通过PLC控制的变频技术可有效实现通风机节能,提高通风机使用性能和使用寿命,对于实现矿山节能降耗和提高经济效益具有重要的意义。

〔1〕赵永刚,许爱娟 .变频器在煤矿主通风机系统中的应用〔J〕.煤矿机电,2010,(2):89-91.

〔2〕尹成勇 .高压变频器在煤矿通风机的应用〔J〕.山东煤炭科技,2009,(1):133.

〔3〕贾永伟 .变频器在煤矿主通风机系统中的应用〔J〕.内蒙古煤炭经济,2013,(1):79.

〔4〕梁南丁,李焱琳 .基于高压变频器技术的矿井通风机节能改造〔J〕.机电产品开发与创新,2010,23(3):166-167.

〔5〕李佳睿 .矿井通风机中压变频器调速系统设计及应用〔J〕.机械管理开发,2013,(2):102-104.