超化矿立井井筒过富水突出厚煤层施工技术

2015-05-08冯锐,梁勇

冯 锐,梁 勇

(1.郑州煤炭工业(集团)有限责任公司 项目建设部,河南 郑州454000;2.煤炭工业郑州矿区建设工程质量监督站,河南 郑州454000)

1 工程概况

郑煤集团超化矿31风井设计井口标高+183.50m,井筒落底标高-247.37m,井筒净直径4m,井筒深435m,其中基岩段深388.87m,根据井筒地质情况,掘进至标高-228.5m(岩层累深412m),时将揭露二1煤层,煤层倾角16°,垂直厚度为14.8m,绝对瓦斯涌出量48.12m3/t,相对瓦斯涌出量12.60m3/t,瓦斯含量较大,煤质较软,该区域煤层具有突出危险性。根据实揭地质资料,井筒穿过细、中、粗粒砂岩及石灰岩L7、L8等。井筒最大涌水量72 m3/h。煤壁受淋水影响后稳定性差,支护难度大,煤层上下煤岩交接处水平剪力大,易造成井筒剪切破坏。

2 支护困难原因分析

1)由于前期没有进行壁后注浆,帮部淋水较大,若不治理淋水易使已施工井壁脱落,影响工程质量和施工安全。

2)煤层厚度大,煤质较软,瓦斯含量高,且具有突出危险性,施工困难大,易发生煤与瓦斯突出事故。

3)目前支护工艺在厚煤层段施工很难达到设计支护强度要求,端头锚索、锚杆没有着力点,若临时支护措施不当易片帮、煤层段已施工井壁脱落,支护效果差。

4)煤岩交接处受水平剪应力较大,若支护强度不够,井筒易因煤体水平位移发生剪切破坏。

3 施工期间井筒水害治理

由于井筒底部已施工31总回风巷,为加快施工进度,改善作业环境,井筒掘砌前在井筒中心提前施工定位钻孔,一是当做井检孔使用,二是当做井筒施工期间的泄水孔,将井筒水直接泄到井底31总回风巷水沟,进入矿井永久排水系统,彻底解决井筒掘砌期间井筒涌水及井帮淋水问题。钻孔终孔后下入139.7×7.72的通天套管,凡井检孔预测有涌水的含水层部位设计为筛管,井筒内上口设置过滤网帽防止堵塞。

4 瓦斯探测

主要利用超前注浆管棚+井圈作为超前临时支护,在煤层顶底板煤岩交接处附近提高井圈的布置密度,井圈间距缩小为0.8m,利用Ф25螺纹钢筋将井圈连接成整体,利用超前注浆小导管对煤体进行注浆固结,增加煤层稳定性,有效阻止煤壁出现片帮现象。一次支护采用锚网喷,必要时增加锚索支护,锚杆采用全长锚固,锚索锚固长度尽可能增大。二次支护采用钢筋混凝土浇筑,钢筋型号及混凝土厚度及混凝土标号要加大,采用两掘一浇。煤岩交接处为水平应力集中区,应加大混凝土标号,同时增加钢筋配置型号和数量。煤层顶底板煤岩交接处加强支护段上下要嵌入顶底板基岩3m以上,以保证井筒整体强度。

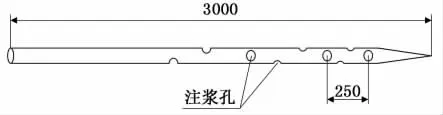

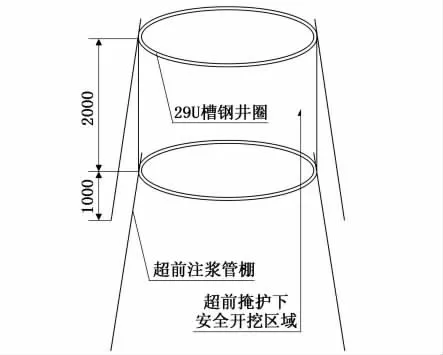

1)对煤体利用29U槽钢井圈+Ф42mm注浆超前小导管(注浆小导管制作工艺见图1)作为超前临时支护。注浆压力不高于1.5MPa,注浆材料采用425号普通硅酸盐水泥,水灰比1∶1。注浆加固必须等喷射混凝土强度达到设计值的70%后进行。浆液中掺加高效早强剂,注浆压力根据实际情况确定。超前小导管长度3.0m,循环进尺2.0m,循环搭接1m(见图2)。

图1 超前注浆导管加工示意

图2 超前注浆管棚及井圈布置

2)井圈+注浆超前小导管+注浆工序施工完成后,在上述临时支护的掩护下利用手镐进行井筒开挖。开挖采用短掘短支,防止片帮。一次支护采用Ф22mm×2.5m高强螺纹钢树脂锚杆,全长锚固,锚杆扭矩不低于200N·m。锚杆施工要及时,尽可能阻止松动圈进一步扩大。采用6mm×100mm×100mm双层钢筋网片,网片大小为1.5m×1m,网片搭接10cm,利用钢丝将网片连接成整体。

3)不定时对锚杆螺母进行二次紧固,等基本稳定后开始喷浆,喷层不宜过厚,只要覆盖封闭即可,必要时增加锚索支护。由于煤层是倾斜的,尽可能使锚索端头嵌入基岩,嵌入基岩的采用端头锚固,未能嵌入基岩的要加大锚固长度,尽可能全长锚固,以提高锚固效果,减少煤层松动范围。

4)二次支护采用600mm厚钢筋混凝土支护,混凝土标号C30。在煤层顶底板煤岩交接处4m范围内采用C40混凝土,C40混凝土井壁要嵌入顶底板基岩内3m左右,以提高井壁整体强度。竖向双层钢筋采用Ф22螺纹钢筋,间距为20cm。环线双层钢筋采用Ф18螺纹钢筋,间距为20cm。环向连接采用普通搭接,竖向筋连接采用螺母机械连接,搭接点杜绝在同一截面。构造筋采用Ф12圆钢,呈梅花状布置,浇筑循环进尺为2m。

5)钢筋混凝土施工时要预埋Ф42mm注浆管,长度要达到一次、二次支护之间为准,方便进行以后的壁后充填注浆。等钢筋混凝土井壁浇筑完成后,钢筋混凝土强度达到设计值的70%以后,开始利用预埋注浆孔对井壁进行壁后充填注浆加固。

5 施工中应注意事项

1)揭煤期间要牢固树立“安全第一、预防为主、综合防治”思想和严格落实各项安全技术措施。

2)做好水害防治工作,避免因水导致围岩变软,强度变弱带来支护困难。水害防治工作中,重点是施工期间泄水孔的保护工作,防止堵塞影响排水。

3)控制好井圈布置层位。要认真研究煤层顶底板以外围岩应力情况,井圈位置从围岩稳定、强度较高的砂岩位置开始布置。严格按照支护措施加强支护,确保井壁质量。

4)施工期间加强通风管理、电气管理,防止瓦斯、煤尘积聚。

6 井壁变形观测

在煤层顶板稳定基岩段井壁上布置基准点,在下部特厚煤层段井壁上布置变形观测点。施工期间及以后的一段时间内,通过观测人员利用全站仪对基准点、变形观测点进行测量、比较、分析。结果是井筒施工期间及在以后一段时间内,井壁的水平方向、竖直方向基本没有发生位移,说明在此段条件下采用上述施工工艺施工的井壁是稳定的。

7 结语

在科学的瓦斯超前预测、抽放、揭煤方案及安全技术措施的保障下,利用井筒中心泄水孔及时将井壁水泄入井下排水系统,杜绝了掘进工作面积水,改善了工作环境,有利于利用设备出渣,既保证了安全,又提高了工效。在支护方面利用井圈、超前管棚注浆、锚网喷、锚索、钢筋混凝土联合支护工艺,不断优化组合,再加上对施工工序精细管理,减少松动范围,最大限度利用围岩自有应力,确保了特厚煤层段井壁的稳定性。通过利用上述施工方案进行质软、富水、突出厚煤层地质条件下井筒施工的成功,为此类地质条件井筒施工积累了工程经验。